全断面岩石掘进机刀盘驱动技术的发展和研究

杨生华,芮丰,蒋卫良

(中国煤炭科工集团 上海有限公司, 上海 200030)

0 引言

随着矿山、交通、水利和能源的发展,全断面隧道掘进机包括盾构和TBM都得到了长足发展。目前中国在矿山、交通、水利和能源方面都有世界上最大规模的隧道掘进,例如煤矿年产40亿t/a规模占世界产量的近一半,每年掘进巷道达12 000 km,全岩巷超过1 000 km。全断面岩石掘进机(TBM)随着盾构的发展而发展,同时互相促进。TBM最大直径已达14.4 m,盾构直径17.6 m已经应用,可以制造的最大直径为19.25 m。TBM最小直径为0.6 m,微型盾构直径仅为200 mm。

隧道掘进机刀盘最大功率超过了10 000 kW,14 000 kW已经应用,大型TBM刀盘驱动功率一般都有几千kW。刀盘驱动方法主要分为电动机驱动和液压马达驱动,随着电力电子的发展和变频器的应用,交流变频电气传动趋于主流,尤其大功率TBM都采用变频驱动,但液压驱动仍然不可或缺。在需要功率密度高的地方尤其是小直径和微型TBM以及需要脱困扭矩大的地方,液压驱动尤其重要。为了提高刀盘驱动性能,刀盘驱动方法从电动机和液压组合驱动,向混合和复合驱动方向发展。而电动机驱动本身向高性能永磁电动机方向发展,液压驱动向高效变速电动机驱动和低速马达驱动方向发展。

1 全断面岩石掘进的驱动方法

刀盘驱动方法主要有电动机驱动和液压驱动,为了加大启动和低速时转矩,防止机器在遇到不稳定岩层是被卡,使用了组合、混合和复合驱动方法。

1.1 电动机驱动

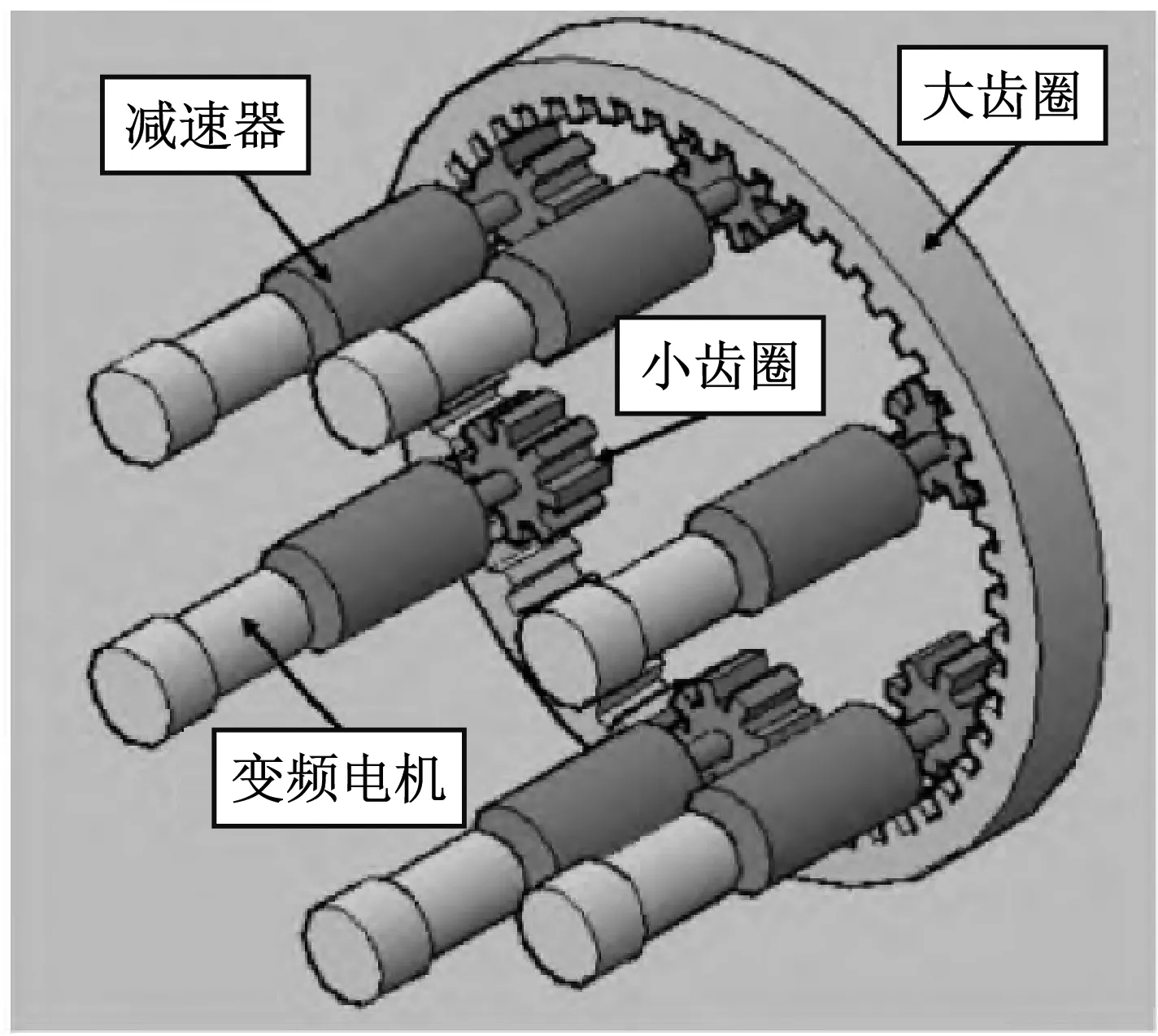

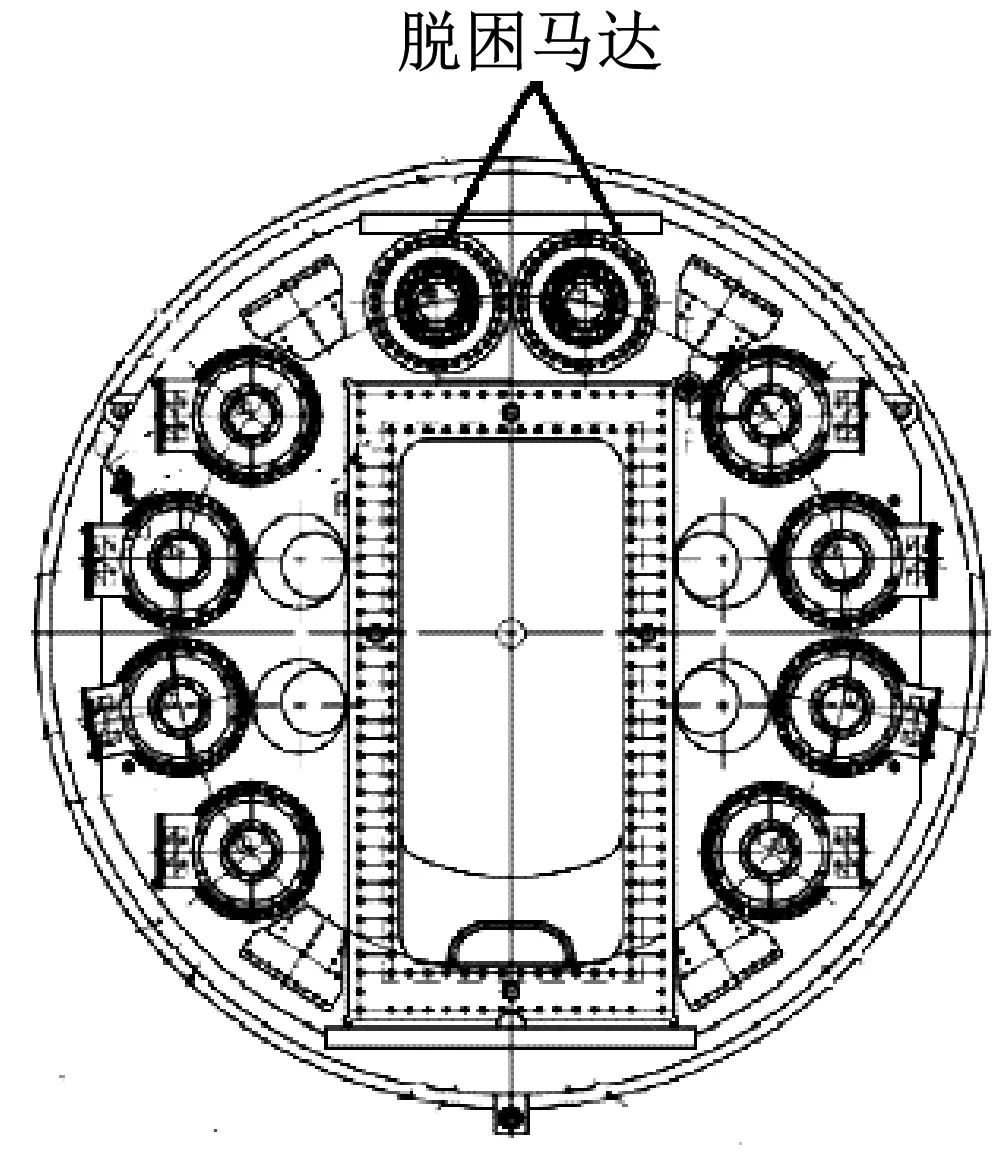

刀盘的电动机驱动主要有定速电动机、双速电动机和变速电动机驱动。在变频器出现之前TBM都使用定速电动机和双速电动机驱动,定速电动机有EJ50和EJ30煤矿使用的TBM,双速电动机驱动代表是维尔特 TB880E。由于交流传动的发展,使用变频器的变速电动机驱动,具有启动电流小、效率高、冷却性能好、节能降耗等优点,可实现无极变速,适应不同的地质工况,启动力矩和脱困扭矩大,多电动机同步控制性能好,系统可靠性高。因此变速电动机驱动取代了定速电动机和双速电动机驱动,尤其在大功率大直径TBM,图1是变频变速电动机驱动刀盘示意图。由于出现了大功率低速永磁电动机,变速电动机除了异步电动机外又有了永磁直驱电动机,永磁直驱电动机可以简化减速器结构,甚至可以取消减速器,采用永磁直驱电动机直接驱动,进一步减少了安装空间,提高驱动系统的工作效率和可靠性。但由于价格贵,产品不成熟,尚处于推广阶段,目前仅在功率较小的大直径盾构上应用。

图1 变频变速电动机驱动刀盘示意图

2014年北方重工集团有限公司为淮南矿业巷道工程开发设计了世界首台立井煤矿岩巷全断面掘进机——QJYC045M。采用全变频驱动,表1为QJYC045M主要技术参数。刀盘驱动功率为4台360 kW变频电动机驱动,总功率是1 440 kW,总装机功率为2 000 kW。2015年1月,全断面硬岩盾构机(TBM)在张集矿井下试验成功,实现硬岩巷道单月掘进560 m,创造了当时全国煤矿硬岩巷道掘进最高纪录。

表1 QJYC045M TBM主要参数

1.2 液压驱动

TMB液压驱动分为刀盘驱动和推进,TBM推进都采用液压油缸驱动,刀盘的液压驱动就是用液压马达驱动。由于空间限制,液压马达一般都使用高速马达,马达驱动方法有:定速泵驱动定速马达,变速泵驱动定速马达,变速泵驱动变速马达。定速泵驱动定速马达效率低已经被淘汰,一般都采用变速泵驱动变速马达,常用轴向柱塞液压泵和马达,调速范围广,而且能适应复杂工况。 由于液压驱动多了一个能量转化环节,故效率没有电动机直接驱动效率高,一般效率要低20%~50%,实际系统效率仅为40%~60%。但液压驱动功率密度高,低速性能好,具有良好的抗冲击能力和过载保护性能, 维修保养相对简单,可靠性高。随着对液压驱动系统的研究,新的液压系统效率提高了10%~30%,如果采用低速大扭矩马达,系统效率和可靠性可进一步提高。TBM的液压马达驱动方法不可或缺,在小直径或小功率TBM中有应用要求,大直径和大功率TBM混合驱动方面也很重要,在功率较小的土压和泥水平衡盾构中亦有应用。

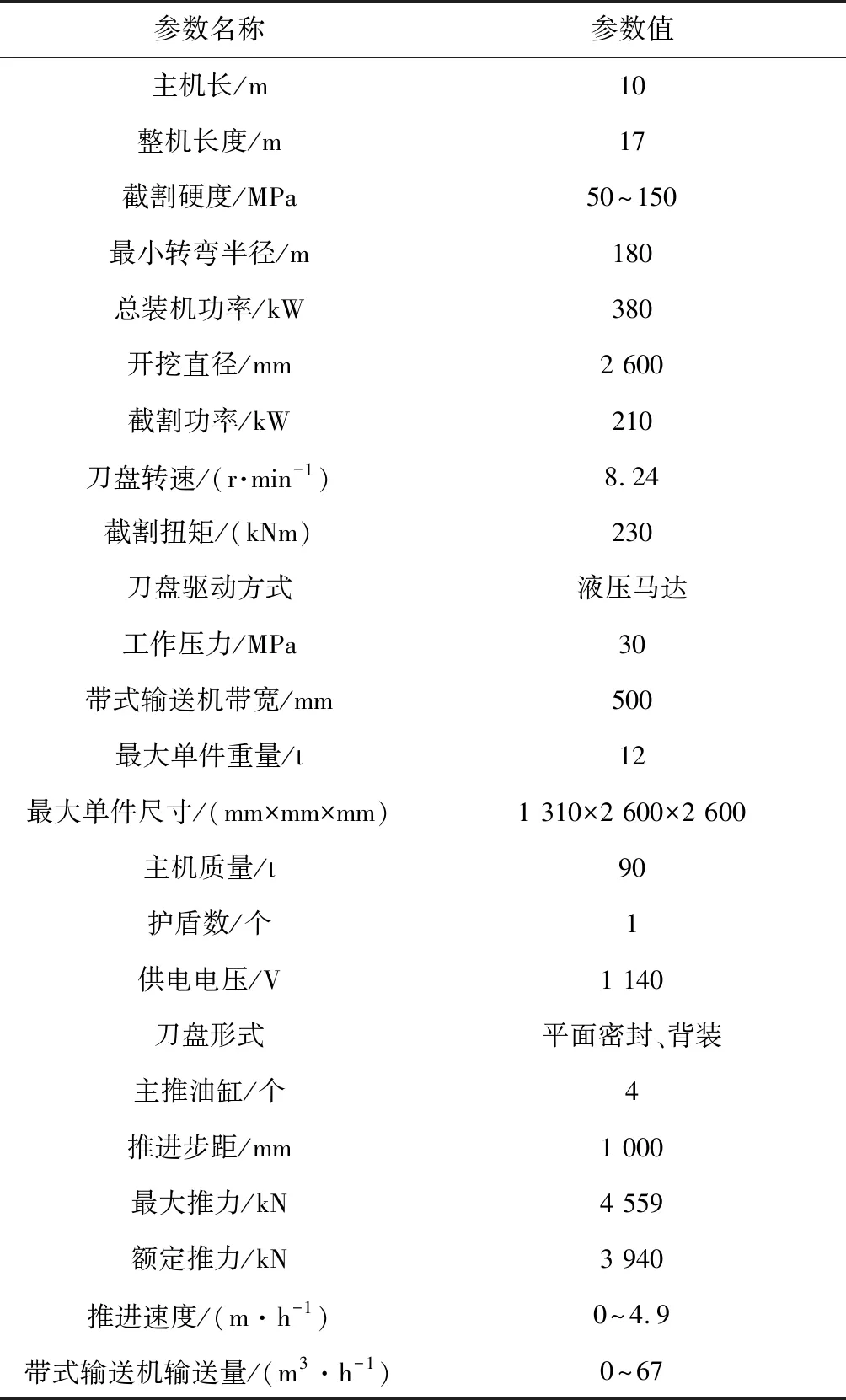

辽宁通用重机公司研制的国内首台KSZ-2600矿用全断面硬岩快速掘进机(掘锚神盾1号)于2016年5月开始在北京部队某部进行军用设施岩石巷道工程掘进施工中,地面试验取得圆满成功。2017年又开发了KSZ-2800型矿用全断面硬岩快速掘进机“神盾重庆1号”,在重庆能源集团旗下松藻煤电公司地面山体掘进,2018年初完成在高瓦斯工况条件下的煤矿岩石巷道工业性能试验,目前正在掘进。KSZ-2600的刀盘是由4台液压马达驱动,刀盘总功率为210 kW,总装机功率380 kW,表2为KSZ-2600 TBM的技术参数,图2为神盾1号KSZ-2600矿用全断面硬岩快速掘进机TBM产品和结构示意图。

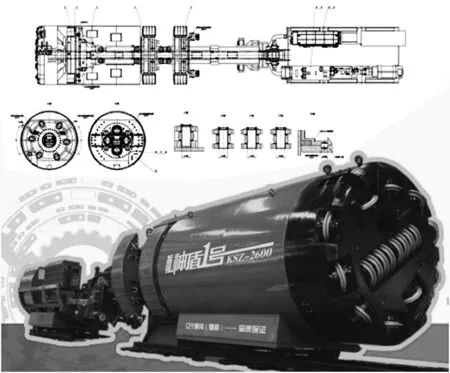

表2 KSZ-2600 TBM技术参数

1.3 组合、混合和复合驱动

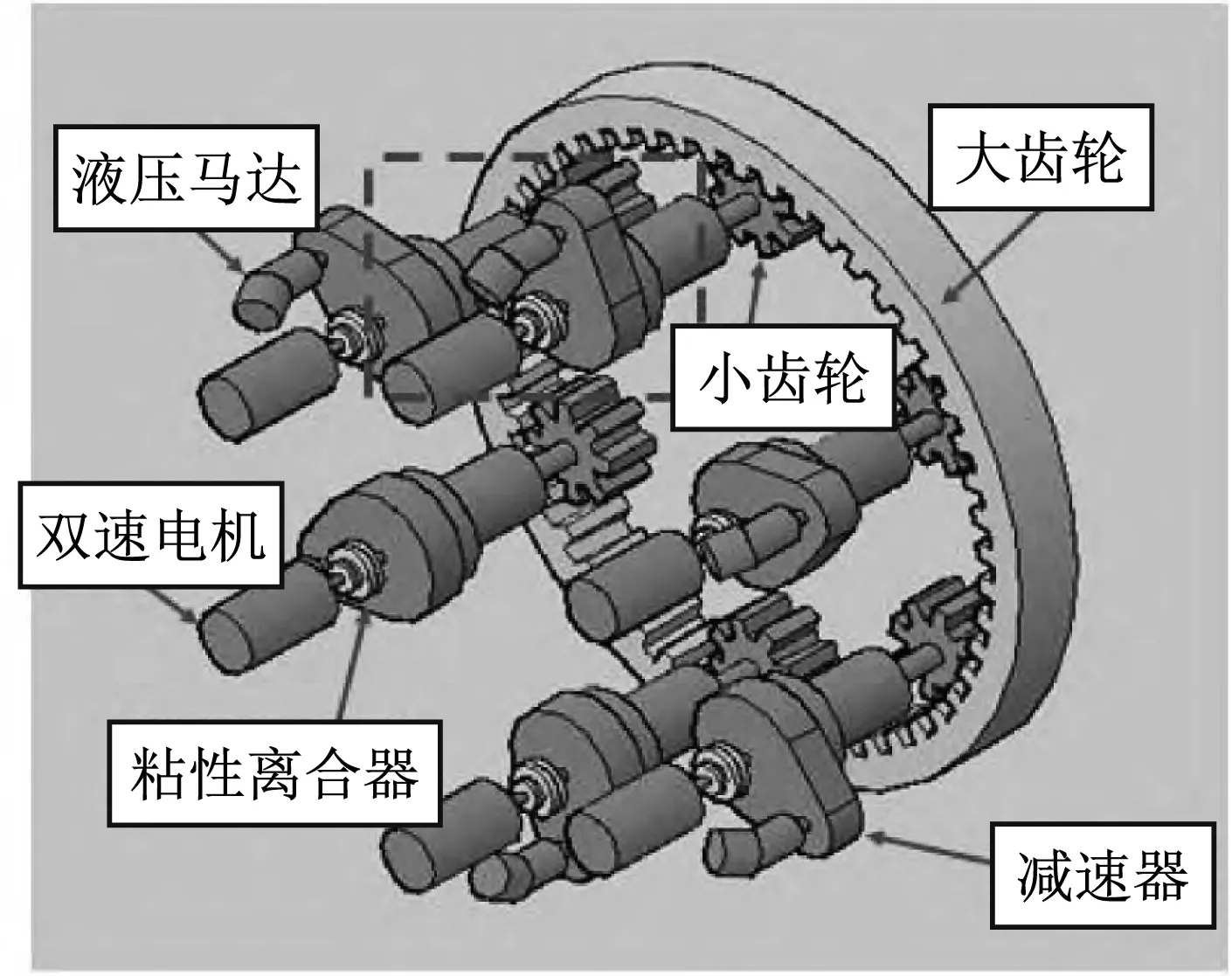

定速电动机或双速电动机驱动刀盘时电动机不能同时启动,需要逐个分时启动,各台电动机启动时间间隔5 s,待全部电动机启动后通过离合器驱动刀盘,如果刀盘是6台电动机,刀盘逸转时间有30 s。刀盘各电动机同步是通过负荷平衡又称滑差自适应,启动性能差,启动转矩小。为此,使用液压和电动机组合驱动,当TBM脱困时改用液压马达驱动,电动机离合器分离,早期我国引进德国威尔特的TB880E产品就是这种驱动方式,如图3所示。

图2 KSZ-2600矿用全断面硬岩快速掘进机

图3 TB880E液压马达和双速电动机组合驱动

由于变频传动的发展,现在TBM都采用变频电动机驱动刀盘,刀盘转速可变,当遇到硬岩时使用高速驱动刀盘,当遇到软岩时使用低速驱动刀盘,这样使TBM地质适应性提高了。但单独变频驱动低速扭矩等于额定扭矩,启动扭矩仅仅为额定扭矩1.5倍,而且时间比较短,当脱困时很有可能扭矩不足而无法脱困。因此使用变频电动机和液压马达混合驱动刀盘,当TBM需要脱困时,马达和变频电动机同时启动,这样可以把启动扭矩提高到原来额定扭矩的2倍以上,同时低速运行时扭矩大于额定扭矩,运行稳定性提高,脱困能力大大增强,变频电动机和液压马达混合驱动刀盘示意图,如图4所示。

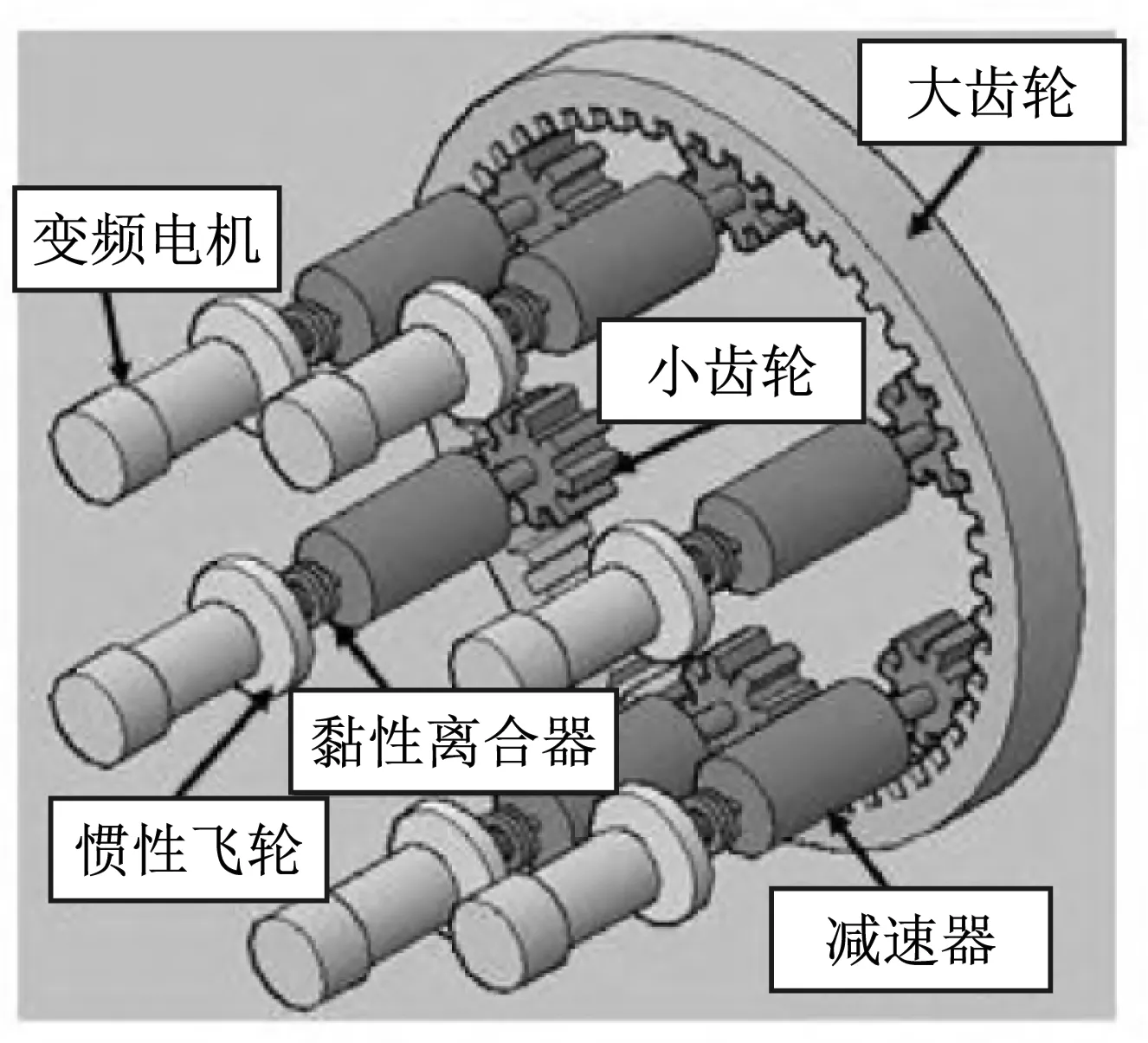

浙江大学研究并发展了复合驱动,解决TBM的脱困扭矩问题。一开始是在变频驱动的基础上增加一两台定速电动机加黏性离合器驱动,定速电动机只有在脱困时启动,通过大减速比减速器增加刀盘脱困扭矩,启动和低速扭矩增大,后来又发展了变频驱动直接加黏性离合器,不另外增加定速电动机+减速器驱动的方案,节省了空间,提高了性能和灵活性。变频驱动直接加黏性离合器驱动刀盘方案,刀盘启动扭矩可提高到额定扭矩的2倍,持续时间达到79 s,而变频直接驱动扭矩仅为1.5倍,持续时间为60 s。由于液体黏性离合器(HVC)参与了脱困,液体黏性离合器需要油压控制系统和油温冷却系统,因此增加了复杂性,同时液体黏性离合器产品性能和可靠性也影响了驱动系统性能,目前这种驱动方法还没有应用到具体产品上。图5变频电动机和黏性离合器复合驱动刀盘示意图。

图4 变频电动机和液压马达混合驱动刀盘

图5 变频电动机和黏性离合器复合驱动刀盘

2.4 各种驱动方式性能比较

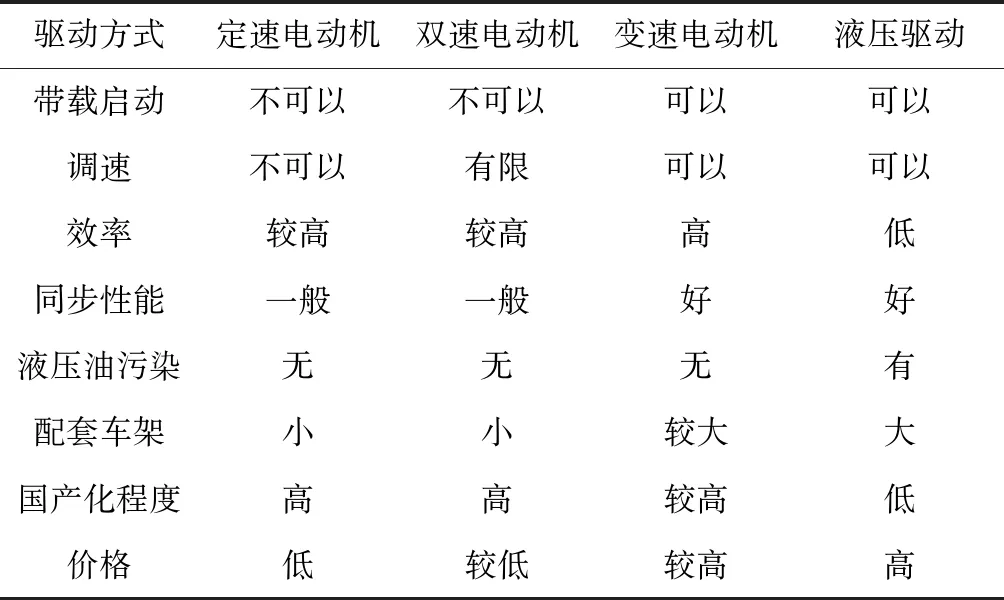

刀盘的驱动方法主要有定速驱动和变速驱动。定速驱动主要有单速电动机和双速电动机,双速电动机尽管有2种速度,但不能调速运行;变速驱动主要有变频电动机驱动和液压马达驱动,这2种方法能无级调速,自适应截割,可根据岩石状况自动改变速度,带载启动,脱困能力好,自动化掘进,因此变速驱动是目前刀盘驱动采用的主要方法。液压驱动系统效率低,国产化程度低,系统可靠性难以提高,所以变频驱动方法已经成为我国TBM发展的主流,但液压驱动方法功率密度高,在小型和微型TBM中仍然必不可少,表3为4种刀盘驱动方式优缺点比较。

表3 刀盘驱动方式优缺点比较

3 TBM驱动技术研究和发展趋势

TBM刀盘驱动需要功率密度高,效率高,可靠性高,启动和低速性能好,可变速自适应掘进,寿命长,能够实现自动化和智能化,因此变频变速驱动是发展趋势,变频驱动可控制性能好,能够高效自适应自动化掘进。而液压驱动功率密度高,仍然不可取代,需要发展和提高。

3.1 变频驱动

全断面岩石掘进机(TBM)刀盘使用变频驱动已经广泛应用,目前变频驱动一般都是采用异步电动机。由于交流变频传动技术和永磁电动机的发展,永磁直驱电动机在效率和体积以及可靠性上都得到提高,而且永磁直驱电动机启动转矩大,因此永磁直驱电动机在TBM上一定会越来越多地应用。但永磁电动机成本高,磁钢存在高温退磁问题和制造磁钢的稀土材料有限,产品还不完全成熟。因此磁阻电动机得到发展,磁阻电动机成本低于永磁电动机,效率介于永磁电动机和异步电动机之间,接近永磁电动机,性能高于异步电动机,而且系统可靠性很高,所以TBM驱动也可以使用磁阻电动机。

3.1.1 异步电动机

目前TBM使用中压异步电动机,一般启动转矩是额定转矩的1.5 倍,如果把启动转矩设计成更大,那么电动机效率降低,可靠性就降低。如果采用高压电动机,启动转矩更小,一般是额定转矩的0.7或0.8倍。因此异步电动机用在TBM上一定存在性能不足和可靠性不高的问题,通过混合和复合驱动,能够提高刀盘的启动和低速性能,但增加了复杂性,也降低了可靠性和可用性。使用高压高效异步电动机+黏性离合器复合驱动刀盘值得研究,使用一台高压变频器,简化系统,提高效率,降低成本。额定运行时电动机直接驱动刀盘,低速和启动运行时使用变频+黏性传动。

3.1.2 永磁电动机

我国稀土资源丰富,具备高效能磁钢生产的条件。随着电力电子的发展,变频器性能越来越好,效率越来越高,体积越来越小,成本越来越低。永磁电动机在我国得到了很大发展,可以制造4 000 kW的高压永磁同步电动机。永磁直驱电动机产品化已经到2 000 kW,而TBM刀盘驱动电动机功率仅仅有几百kW。 因此TBM上使用的永磁直驱电动机产品制造是没有问题的,主要是优化设计和专业化问题,TBM刀盘驱动系统需要体积小、效率高、成本低和可靠性高。使用永磁直驱电动机简化TBM刀盘驱动系统,减少减速器的级数或取消减速器,减少电动机体积和重量。永磁电动机效率高,启动转矩大于额定转矩2倍以上,低速性能好。可以取代异步电动机混合或复合驱动,不再需要另外加驱动单元,直接驱动刀盘,减少了传动级数,提高系统效率和可靠性。

3.1.3 磁阻电动机

磁阻电动机转子没有绕组、定子坚固耐用,特别适合冲击负载和高速应用。电动机结构简单坚固,控制器电路结构简单,无直通短路危险,IGBT不易烧毁。磁阻电动机启动转矩大,启动电流很小且响应快。磁阻电动机效率高,工作可靠性高。磁阻电动机成本比永磁电动机低, 甚至能够和异步电动机变频驱动相当。尽管磁阻电动机转矩脉动高,噪声高,但在TBM上应用影响很小,同时随着磁阻电动机的发展性能越来越高。因此磁阻电动机和永磁电动机一样,可以取代异步电动机混合或复合驱动刀盘。 但磁阻电动机和永磁电动机一样,在TBM上应用存在产品化和专业化问题。目前我国磁阻电动机得到很大发展,具有上千kW功率的电动机产品制造能力,只要针对TBM专业化,将能够取代永磁电动机或异步电动机驱动。

3.2 液压驱动

液压驱动功率密度高,低速性能好,能够变速运行。2005年西班牙马德里公路隧道使用的Φ15.2 m德国海瑞克土压平衡盾构,采用了50台液压马达、24台泵和12台电动机组成刀盘驱动液压系统,驱动功率达在14 000 kW。由于交流变频传动的的发展,现在大直径TBM都采用变频电动机驱动,小直径的小型TBM采用液压驱动,有它的特点和优势。液压驱动体积小,启动转矩大,低速性能好,不需要组合或复合驱动。由于液压驱动效率低,因此提高液压驱动系统的效率一直是重要课题,节能也一直是液压动力传动的主要研究方向之一。

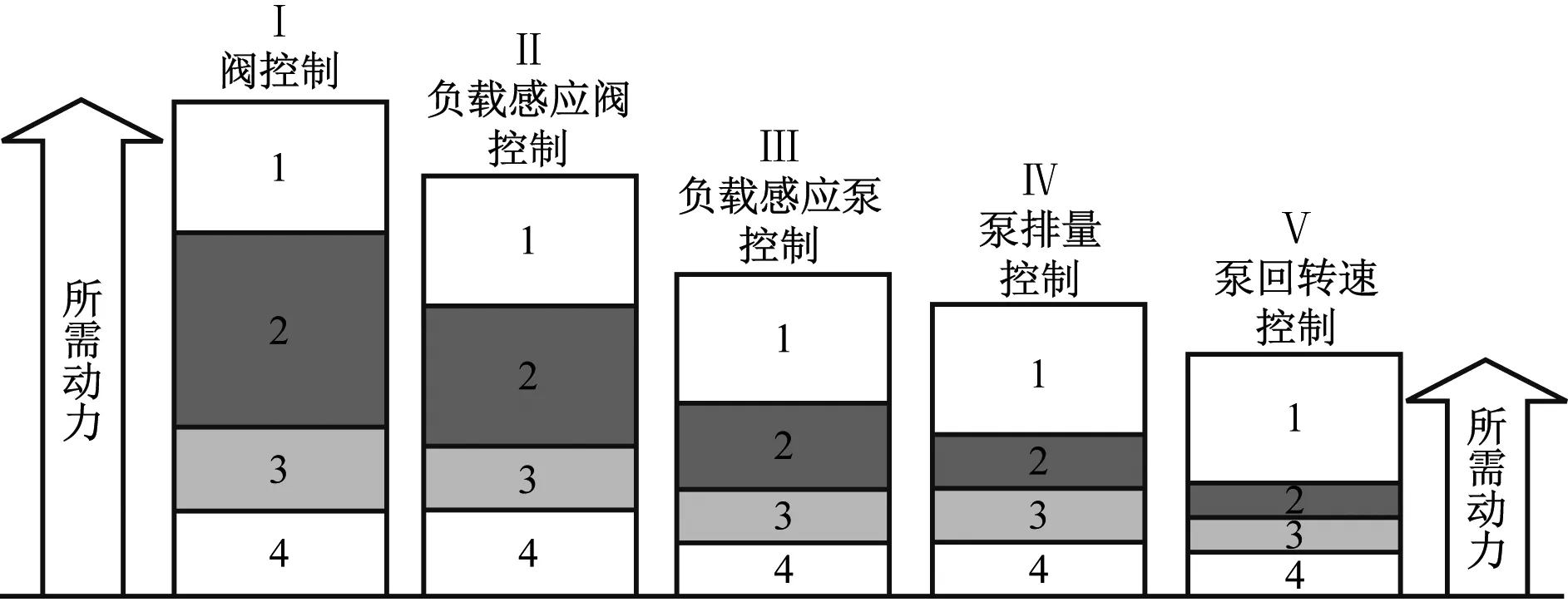

如图6所示,液压驱动刀盘技术从开始“阀控制”、 “负载敏感阀控制”、“负载敏感泵控制”,到“泵容积控制”和“泵回转速控制”,总共为第5阶段,刀盘所需驱动功率降低50%,效率提高了100%。但液压驱动效率肯定不如电动机直接驱动,液压驱动系统效率仍然在65%左右,比电动机驱动效率低20%~30%。目前TBM刀盘使用的液压马达驱动,一般都使用高速轴向柱塞马达,减速器的减速比大,驱动系统效率更低。由于低速马达和液压直驱技术的发展,TBM刀盘采用低速大扭矩液压马达直接驱动很值得研究。因此TBM使用液压直驱技术,系统效率高,可靠性高。TBM刀盘液压驱动目前主要有2种配置形式:一是高速液压马达加齿轮减速装;二是选用中低速马达,减少齿轮传动级数,甚至取消减速器。此外,有关研究人员还在探索使用凸轮环液压马送驱动、液压缸驱动等新型驱动方式。赫格隆液压马达和液压直驱技术在带式输送机上成功应用,产品和技术世界领先,在TBM上的应用需要研究。

1-有效利用动力;2-节流阀损失;3-其它配管等损失;4-电动机、泵等机械效率损失。

3.3 新的矿用的TBM刀盘驱动方案

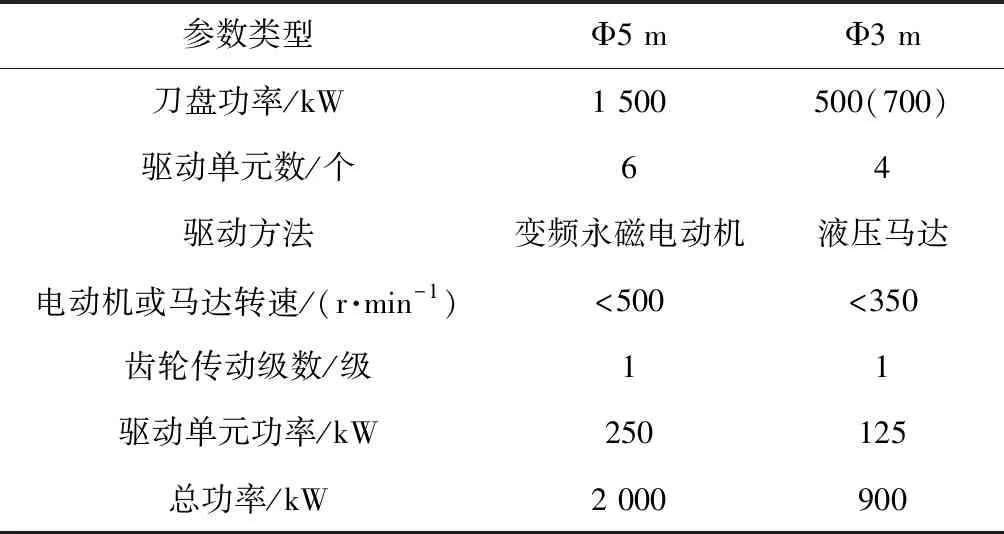

根据TBM驱动技术的发展,设计了煤矿使用的Φ5 m和Φ3 m TBM。Φ5 m TBM(EJ50)使用变频永磁电动机直驱技术,考虑驱动单元的体积和效率以及成本,使用一级行星齿轮传动的永磁直驱电动机,电动机和减速器一体化。使用Φ3 m TBM(EJ30)使用液压马达直驱技术,同样考虑驱动单元的体积和效率以及成本,使用一级行星齿轮减速器和马达组合。表4是驱动系统设计寿命30 000 h的驱动参数。因此永磁驱动系统优化和可靠性研究,液压驱动系统效率和可靠性研究,变频混合驱动系统和可靠性研究,煤矿使用Φ1~3 m微小型、Φ3~5 m小型、Φ5~8 m中型和Φ8~12 m大型TBM系列化研究工作,硬岩TBM高性能驱动研究和微型TBM驱动研究需要开展。

表4 矿用Φ5 m和Φ3 m TBM是驱动参数

3.4 发展趋势和研究方向

根据可靠性和效率,有4种驱动方案:

1) 异步电动机+黏性离合器复合驱动方案。

2) 永磁电动机直驱方案。

3) 磁阻电动机驱动方案。

4) 低速马达驱动方案。其中永磁电动机和低速马达驱动方案是TBM应用发展趋势,其它两种是研究方向,异步电动机复合驱动方案能够通过黏性离合器和变频器在定速和变速驱动之间切换,成本最低,而随着电子技术的发展,磁阻电动机驱动方案将会取代异步电动机。4种驱动方案都能够变速驱动,启动性能好,启动转矩大,控制性能好,自动化程度高。除了异步电动机启动转矩接近额定转矩的2倍外,其他方式都大于2倍,均能适应TBM高性能和自动化智能化发展要求,而且可靠性高,维护保养容易,表5比较了各种新的变速驱动方法。

表5 各种新的变速驱动方法比较

4 结论

全断面岩石掘进机(TBM)刀盘驱动实现了机、电、液技术集成和一体化,齿轮传动、变频传动和液压传动是核心技术,永磁电动机和低速马达直驱技术是发展方向,而且磁阻电动机驱动能够取代异步电动机和永磁电动机。行星齿轮减速器,中压变频器和高速轴向柱塞泵和马达是主要传动产品技术,径向马达是新的应用方向。刀盘驱动技术要求可靠、节能和功率密度高的驱动方法,启动转矩大,低速性能好,自动化控制能力强,为长寿命、高可靠性、高性能、高适应性TBM和自动化、智能化、无人化掘进发展打下基础。