多级低速压气机静子通道内流场测量

林显巧,胡 骏,王佳宇,李 骏

(南京航空航天大学能源与动力学院,南京210016)

0 引言

由于固有的强逆压力梯度、强非定常、高度3维性等特点,多级高压压气机的设计研发很困难。要想进一步提高高压压气机的设计水平,则需要对其内部的详细流场结构有准确的认知。然而高压压气机后面级处于高压高温的环境中且具有尺寸小、转速高的特点,开展其内部流场的详细测量难度大,周期长,成本高[1],因此通常采用低速模拟试验的方法来模拟高压压气机被模拟级的主要流动特征。

针对高压压气机的低速模拟,美英等国家做了大量工作,技术较为成熟。GE公司的Wisler[2-3]对E3高压压气机出口级进行低速模拟,推动了E3高压压气机的发展;英国的Lyes等[4-6]对5级高压压气机C147的第4级开展了低速模拟试验,证实了试验的可靠性。在国内,南京航空航天大学提出用于高压压气机低速模拟的“模拟准则”[7-8],并通过多轮低速模拟试验验证了该“模拟准则”的正确性[9-11]。低速模拟试验是揭示高压压气机内部流场结构和总压损失机理,检验高压压气机设计成功与否的关键环节,而低速压气机内部流场的测量技术与测量水平又是决定低速模拟试验能否成功的关键因素,因此发展能够准确获得低速轴流压气机模拟级的性能参数,深入了解压气机内部流场细节及主要损失机制的测量方法尤为重要。4、5孔探针等气动探针结构简单,操作便捷,能够得到测量点总压、静压、速度矢量等多个流场参数,在现阶段叶轮机械3维流场测量中被广泛采用。Gilarranz J L[12]使用1根5孔探针对1台多级离心压缩机的级间流场进行测量,并与CFD计算结果进行比较;Lakshminarayana B[13]使用1根微型5孔探针对3级轴流压气机的第2级静子出口进行流场测量,得到出口处速度、压力等参数的分布;闫久坤[14]建立了1个5孔探针测量系统,并将其应用于压气机级间参数测量;张晓东[15]利用5孔探针对涡轮导向器出口流场进行测量,发现端区流场存在较强的旋涡结构。

现阶段气动探针多用于叶轮机械叶片进、出口截面的流场测量,而关于气动探针在叶片通道内流场测量上的应用鲜有文献报道。多级低速压气机静子叶片尺寸较大,允许具有较长尺寸探头的L型5孔探针在通道内移动,本文发展了1种能够深入了解低速压气机静子通道内的流场细节及主要损失机制的测量方法(即使用1根4孔探针和1根L型5孔探针同时对静子进口截面和通道内某个轴向截面进行测量),并完成了某4级低速轴流压气机的第3级静子进、出口及通道内截面的3维流场测量。

1 试验对象及测量设备

1.1 低速压气机试验台

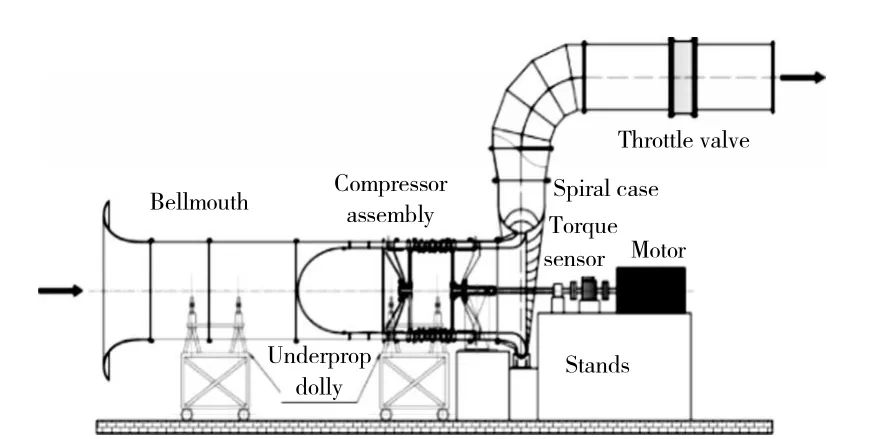

试验在南京航空航天大学4级低速轴流压气机试验台上进行,试验台(如图1所示)由进口喇叭口、进气管道、整流罩、压气机试验件、蜗壳、电机、电动阀门、排气管道、支撑小车等部件组成。试验所用压气机为带进口导向叶片的4级重复级低速压气机,模拟级为压气机的第3级,进口导向叶片、转子、静子的叶片数分别为60、64、84。该压气机的设计转速为900 r/min,转速的控制精度为±1 r/min。

图1 低速轴流压气机试验台

1.2 位移机构

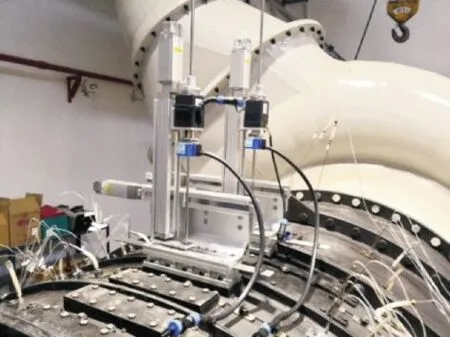

为了测量各截面不同位置处的流场参数,需要通过1个位移机构来带动测量探针。位移机构具有3个自由度,既可以带动探针上下或者左右移动,也可以带动探针绕自身轴线转动。其上下、左右的行程均为150 mm,重复定位精度为±0.1 mm,旋转角度为360°,精度为0.1°。该位移机构如图2所示。在压气机机匣上每个叶排的出口都有1个位移机构安装座,测量时把位移机构安装在安装座上,然后控制位移机构带动探针移动,此次试验仅使用第3级转子和静子后的位移机构安装座。

图2 位移机构及安装座

1.3 测量探针及压力采集装置

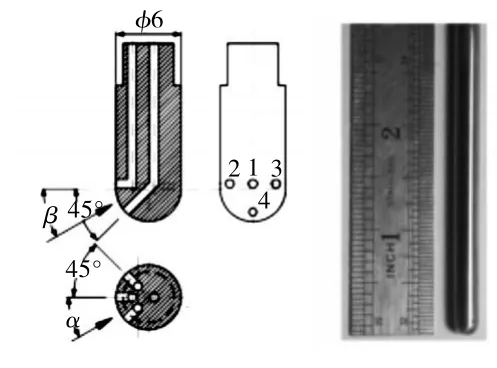

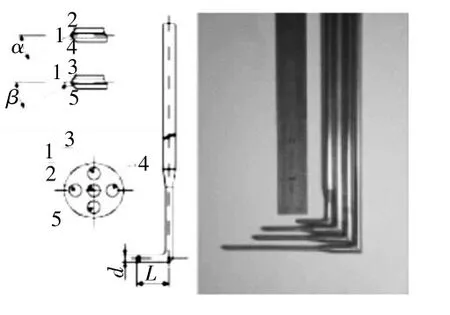

为了测量静子进、出口截面及通道内不同轴向截面的气动参数,依据静子的轴向弦长和位移机构安装座与静子尾缘之间距离,设计了2根相同结构的4孔探针和6根含有不同长度探头的L型5孔探针,具体结构如图3、4所示。

图3 4孔探针结构

图4 5孔探针结构

由于5孔探针锥形探头的直径d=3 mm,其横截面积只占叶片通道面积的0.47%,因此5孔探针对静子通道的堵塞可以忽略,满足测量要求。

4、5孔探针的标定均在南京航空航天大学的平面叶栅风洞上进行,具体的标定流程及方法见文献[11],探针角度的测量精度约为±1°,压力的测量精度约为±0.2%。

在试验过程中,各测量孔的压力由DTCnet差压式压力扫描阀系统采集,该系统尺寸小,响应快,可靠性好,压力测量精度为量程的±0.05%,即±3.5 Pa。

2 试验测量方案

2.1 静子进、出口截面测量

由于相邻叶排之间轴向间隙小,考虑到采用5孔探针对模拟级静子进口(模拟级转子出口)进行测量容易产生安全隐患,故静子进、出口截面的流场测量统一使用位移机构带动4孔探针来完成。

静子出口截面周向布置19个测点,径向布置18个测点,总测点数为342个,如图5所示。由于端壁区域的流场变化较剧烈,为了获取端壁处的流场细节,对上下端壁附近的测点区域进行加密。考虑到安全因素,探针需与转轴留有一定间隙,因此径向测点分布为 6.7%~98.9%叶高,周向测量范围为1个静子叶片栅距。根据文献[8]中的结论,下游静子的势扰动可能引起转子出口稳态测量值的周向不均匀,在测量转子出口(静子进口)的流场时,不只是测量1条径向线,也按照图5的测点分布进行测量。

由于探针的偏航角和俯仰角标定范围皆为±30°,且偏航角和俯仰角在±12°的范围内,探针的精度更高[11],为了减小探针与气流之间的夹角,获取更准确的测量值,探针在安装时需要给定预偏角。通过2维通流设计结果可知,在设计点时,转子出口的绝对气流角沿径向的分布值均在55°附近,因此给定探针的预偏角为55°。同理,在测量静子出口截面时,给定探针的预偏角为25°。

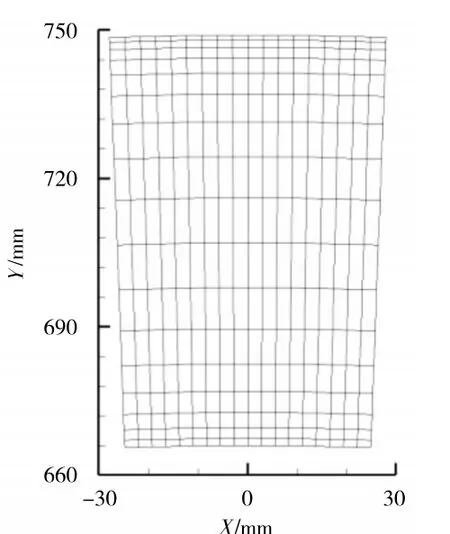

图5 静子进出口截面测点分布

2.2 静子通道内不同截面的流场测量

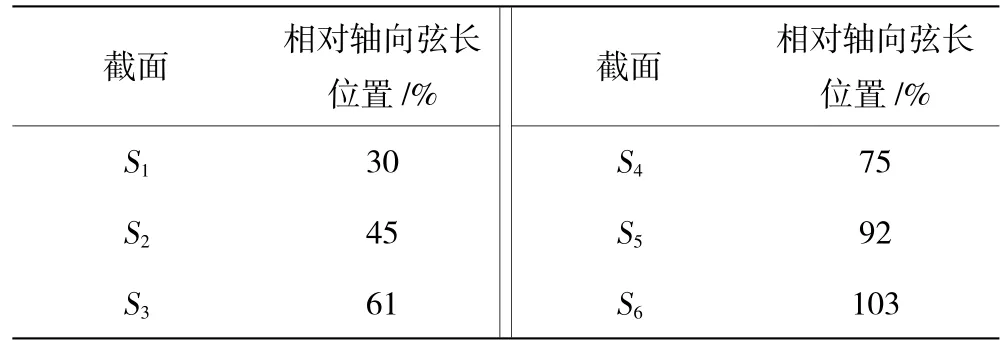

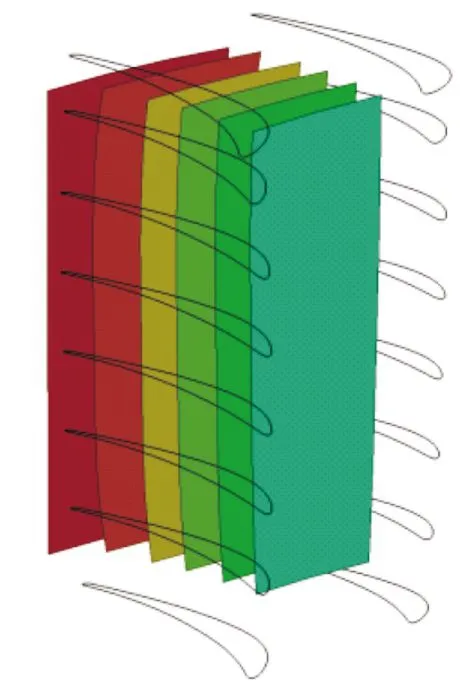

与静子进、出口截面测量类似,静子通道内的测量通过位移机构带动5孔探针进行。对于每个轴向测量截面,分布342个测点(19×18),上下端壁测点区域也进行加密。由于静子通道两侧静子叶片的限制及L型5孔探针的探头具有3mm的直径,静子通道内各轴向截面的测量范围会比进口截面的测量范围小。静子通道内各测量截面的相对轴向弦长位置见表1,各测量截面在静子通道内的分布如图6所示。从图中可见,静子通道内的测量区域占据静子通道的70%。

表1 静子通道内测量截面的相对轴向弦长位置

在课题组此前的低速试验过程中,静子通道内截面与静子进口截面的数据不是在同一次试验中测得,因而会出现2个测量截面所处状态点不完全一致的情况(包括流量系数和转速等参数存在微小偏差),在计算总压恢复系数等需要2个截面数据得出的参数时,需要通过修正方法去修正一些截面的参数,给结果带来误差。

因此,为了更为准确地获取静子通道内各轴向截面的总压恢复系数分布,与文献[11]不同,在对静子通道内每个轴向截面进行测量的同时,也对静子进口截面进行测量。在测量过程中,2种探针在不同叶片通道内,前后探针之间不会相互干扰。

图6 第3级静子通道内测量截面分布

3 试验数据分析

3.1 进、出口截面流动参数径向分布分析

将4孔探针测得的静子进、出口截面同一径向位置各测点的流场数据进行周向质量平均处理,得到各参数沿径向的分布。

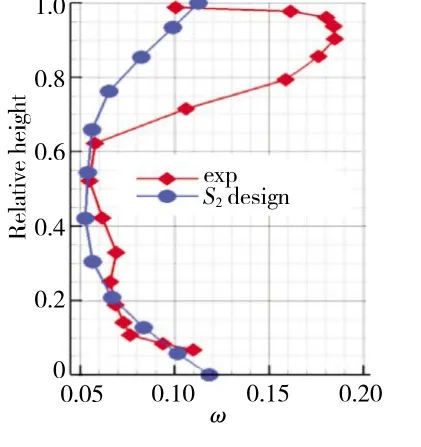

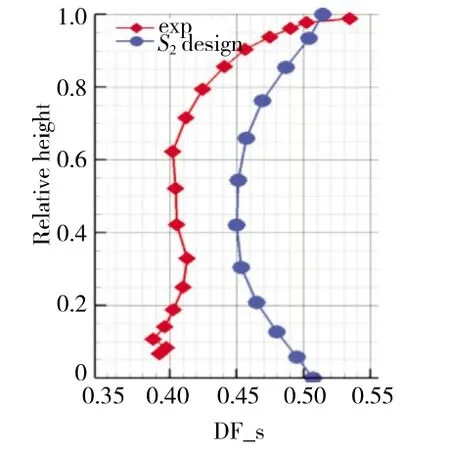

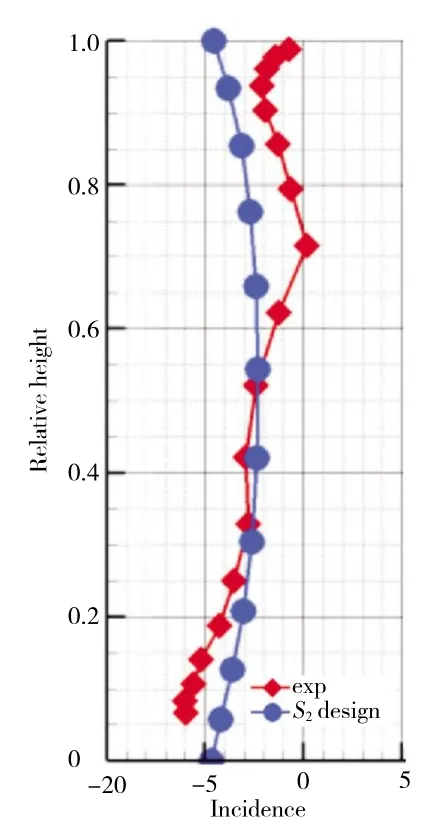

在设计流量系数下静子总压损失系数沿径向的分布如图7所示。图中红色线为试验测量值,蓝色线为S2设计值。从图中可见,静子的损失主要集中在叶尖60%相对叶高以上的区域,在该区域试验值均高于设计值;而对于60%相对叶高以下的区域,总压损失系数变化平缓,试验值与设计值较为贴合。静子叶尖损失大与一定程度的分离有关,试验所获得的扩散因子分布如图8所示。从图中可见,静子叶尖的扩散因子明显高于根部,这是造成叶尖损失较大的原因。S2设计的扩散因子大致呈现“C”型分布,两端数值与中径处较为接近,对比试验结果,S2设计过高估计了根部的扩散因子。

图7 第3级静子总压损失系数径向分布

图8 第3级静子扩散因子径向分布

在设计流量系数下静子攻角试验值与S2设计值的径向分布的对比如图9所示。从图中可见,S2设计时静子叶尖和叶根采用负攻角设计,而试验测量值只在60%相对叶高以下区域与设计值比较吻合,在60%相对叶高以上由于进口存在一定的流动堵塞而使气流轴向速度有所减小,攻角增大,从而使损失增大。

图9 第3级静子攻角径向分布

3.2 静子通道内试验数据分析

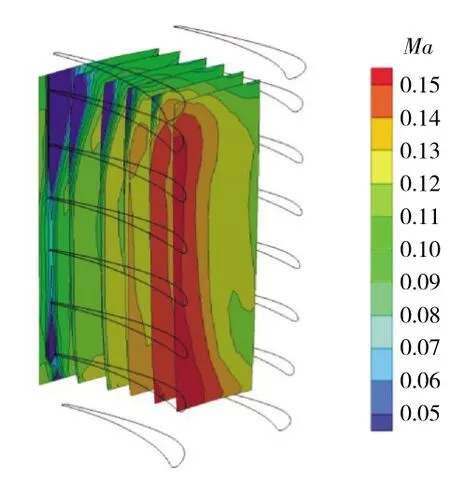

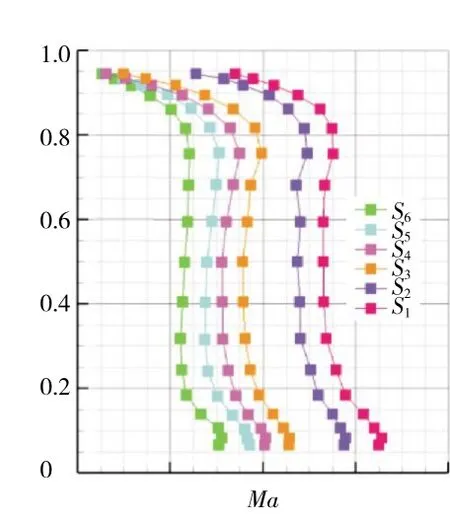

马赫数在静子通道内不同测量截面的分布及马赫数在各测量截面的径向分布曲线分别如图10、11所示。从图中可见,在大部分区域流体的流动情况都比较好,从进口到出口能够体现静子减速增压的作用。从第3个截面(61%相对轴向弦长位置)开始,在静子叶片吸力面与外机匣所形成的角区附近出现了尺度较小的低速区,且该区域的马赫数变化梯度较大,表明在此位置静子吸力面的角区分离已经形成。随着向下游的发展,低速区的范围不断增大,在出口截面上低速区的范围发展到最大,低速区的范围约占叶高的40%。角区的分离流在离开静子通道后会与尾迹、主流进行掺混,造成更大范围的低速区,带来很大的总压损失。

图10 第3级静子通道内各测量截面的马赫数分布

图11 第3级静子通道内各测量截面马赫数径向分布

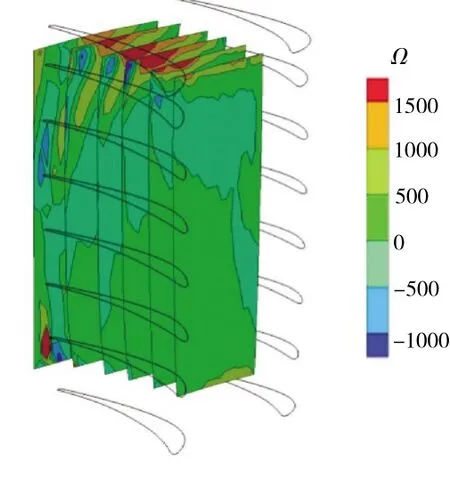

定义轴向涡量

式中:Vx、Vy分别为空气的绝对速度在水平和竖直方向上的分量。

在设计流量系数状态下试验测得的低速压气机第3级静子叶片通道内各截面轴向涡量分布如图12所示。从图中可见,在测量截面的上方区域出现1个通道涡,随着向下游的发展,该通道涡的影响范围逐渐增大,涡核紧贴外机匣。由于静子叶片吸力面附面层逐渐增厚,同时受到逆压力梯度影响,从第3个截面开始,吸力面与外机匣形成的角区发生流动分离,形成1个与通道涡旋向相反的角涡。随着向下游的推进,该角涡不断与主流发生掺混,尺度随之增加,并且不断排挤附近的通道涡,使通道涡向叶中吸力面区域发展,增大了通道涡的径向范围。在角涡推动通道涡的过程中,由于2个涡的旋向相反,在2个涡的接触面上会有很强的能量耗散,造成很大的总压损失。

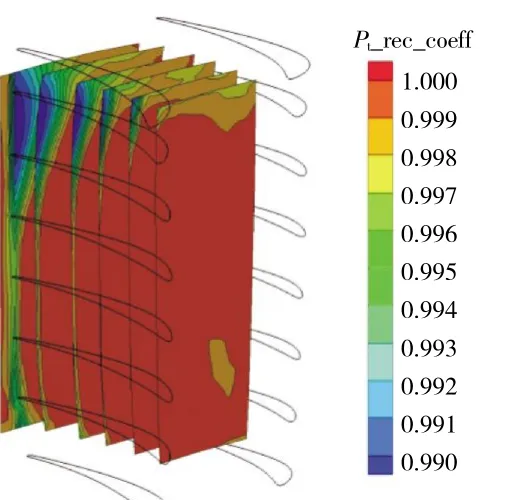

根据静子进口截面测量所得到的总压径向分布及静子通道内各轴向截面测量得到的总压,给出设计点流量系数状态下静子通道内各截面的总压恢复系数分布,如图13所示。总压恢复系数能直接反映流场中的总压损失,静子通道内的60%相对叶高以下区域流动状态较好,因而呈现很好的总压恢复能力。从第1个截面开始,叶尖就出现1个总压损失区,随着向下游发展,总压损失区的径向范围越来越大,这与图12中通道涡的发展趋势一致。对于静子通道内每个轴向截面,总压损失区的径向范围会比高涡量区的略大,这是因为上通道涡、上端壁附面层会与主流掺混,增大总压损失区的范围。从第3个截面开始,叶片吸力面与机匣构成的角区出现了蓝色的高损失区,其发展过程与图10中分离区域的发展过程一致,说明叶尖角区分离的不断发展是造成叶尖区域总压损失的主要因素。

图13 第3级静子通道内各测量截面的总压恢复系数分布

图12 第3级静子通道内各测量截面的轴向涡量分布

从图10、12、13中可见,从第3个截面开始,叶片吸力面与机匣构成的角区发生分离,随着向下游发展,角区分离流与主流之间不断掺混,造成低速区、高损失区的径向范围不断增加;在出口截面上,低速区和高损失区的范围达到最大,径向范围为60%相对叶高以上;在60%相对叶高以下区域,静子通道内流体流动状态良好,没有低速区、高涡量区、高损失区,这与图7示出的静子径向总压损失分布一致。

4 结论

本文使用2根4孔探针和6根L型5孔探针完成了多级低速压气机第3级静子进、出口及通道内截面的流场测量,得到如下结论:

(1)模拟级静子通道内损失主要集中在叶尖区域,角区分离的不断发展是造成总压损失增大的最主要因素。

(2)静子通道内截面的测量揭示了流场的结构及涡的发展过程,证明了本文提出的测量方法在多级低速压气机静子通道流场测量方面具有工程应用价值。