养护湿度对发泡混凝土性能的影响

汪 学 正, 梅 德 鑫, 高 文 元, 闫 爽, 刘 贵 山, 郝 洪 顺

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

发泡混凝土又称泡沫混凝土,材料中具有多孔结构而具有孔隙率高、密度小、隔音、吸能减震等优点[1-2],因而在建筑行业的广泛使用。实践证明,养护条件决定了水泥水化进程和微观结构,从而影响水泥基材料的力学性能和耐久性[3]。田林杰等[4]研究表明,-3 ℃比20 ℃养护水泥石早期(28 d)抗压强度明显降低;提高养护温度能加快其早期水化进程[5]。Termkhajomkit等[6]发现养护温度升高将加速其水化速率;Zdkoutsky等[7]、Kumara等[8]发现温度越高,水化放热峰值出现得越早,并且峰值也越大。张文华等[9]总结出高温能加速混凝土早期的水化速率,前期获得较大强度,但水化产物快速无序地搭接,硬化后强度低、孔隙率大。Gallucci等[10]发现,养护一年后5、20、40和60 ℃的水化程度非常接近。

水泥凝结硬化后,随着多余游离水的蒸发,会出现不同数量孔径的毛细孔[11],这些孔的孔隙会直接影响水泥石物理性能及其耐久性[12]。养护中湿度过低,水泥基材料往往会出现裂纹、强度不足、耐久性下降等质量问题[4]。

由此可见,养护湿度对材料性能的影响尤为重要,而现有研究中关于养护湿度对水泥基材料影响的研究很少。本研究通过改变养护湿度,探讨了不同养护湿度对发泡混凝土性能的影响。

1 实 验

1.1 原 料

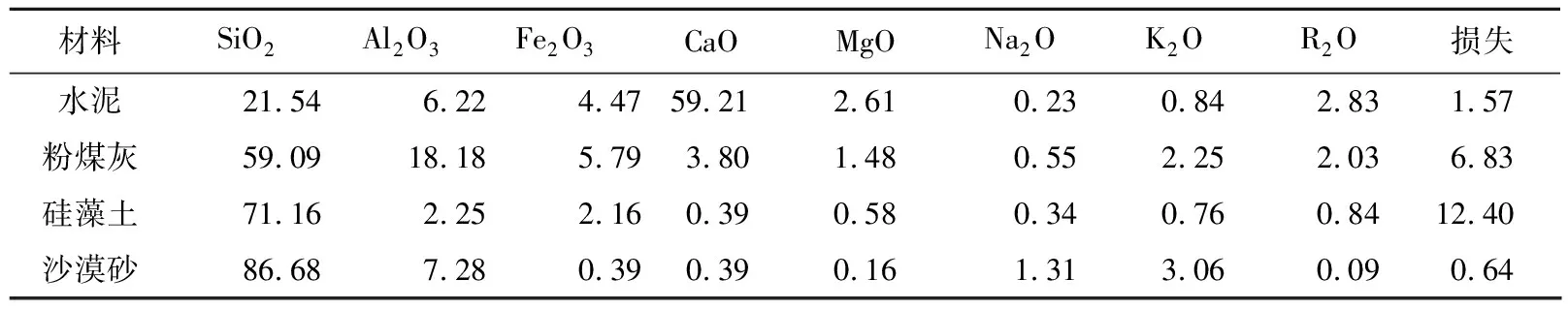

胶凝剂选用大连小野田水泥有限公司生产P·O 42.5R水泥;砂子采用彰武县沙漠砂;粉煤灰由临江市某电厂提供;轻质料为临江市三级硅藻土;发泡剂为天津科密欧化学试剂有限公司生产为30%的H2O2(分析纯)。水泥、粉煤灰、硅藻土、沙漠砂的化学组成见表1。

表1 水泥、粉煤灰、硅藻土、沙漠砂的化学成分

1.2 制备过程

粉煤灰、沙漠砂和三级硅藻土经过干燥处理后,分别取粒度为180、830和150 μm以下部分作为实验原料。水泥、沙漠砂、粉煤灰和硅藻土按照质量比90∶72∶27∶11的配方称量后充分混合均匀,加水后搅拌成均匀浆料;加入发泡剂的质量为混合原料的3%,水灰比为0.45,搅拌器均匀搅拌,形成最终的混合浆料;注入预先涂有机油的模具中,使浆料均匀分散;自浆料倒入模具12 h 后,在成型砖块表面铺一层透水布,每隔6 h用喷水壶在样品表面喷洒1.5 g/cm2的水,共计36 h;脱去模具后分别在恒温恒湿箱下继续养护26 d,养护温度保持不变(23.5±0.5 ℃),养护湿度分别为35%、55%、75%和95%。

1.3 测试方法

发泡混凝土的干密度、吸水率通过物理计算得到;抗压强度采用万能试验机(JHH-500,北京)以50 N/s下降测得;导热系数采用YBF-3型导热系数测定仪测得。

采用化学结合水法[13]来表示发泡混凝土的水化程度。先通过XRD(D/max-3B)确定每种湿度养护下水化产物的名称和种类,然后采用热分析仪(DSC-TGA)以10 ℃/min的速率从室温升到800 ℃,N2气氛。105 ℃以前水化产物的质量损失主要为非化学结合水,水化产物在105~800 ℃ 的质量损失,是样品的化学结合水含量。硬化时800 ℃化学结合水含量w1和w2为混合原料烧失率。

w1=[(m1-m2)/m2]×100%-w2

(1)

w2=[(m3-m4)/m3]×100%

(2)

式中:m1和m2分别为水化样品干燥105 ℃和灼烧800 ℃样品的质量;m3和m4为混合原料干燥105 ℃和灼烧800 ℃样品的质量。

2 结果与讨论

2.1 物理性能分析

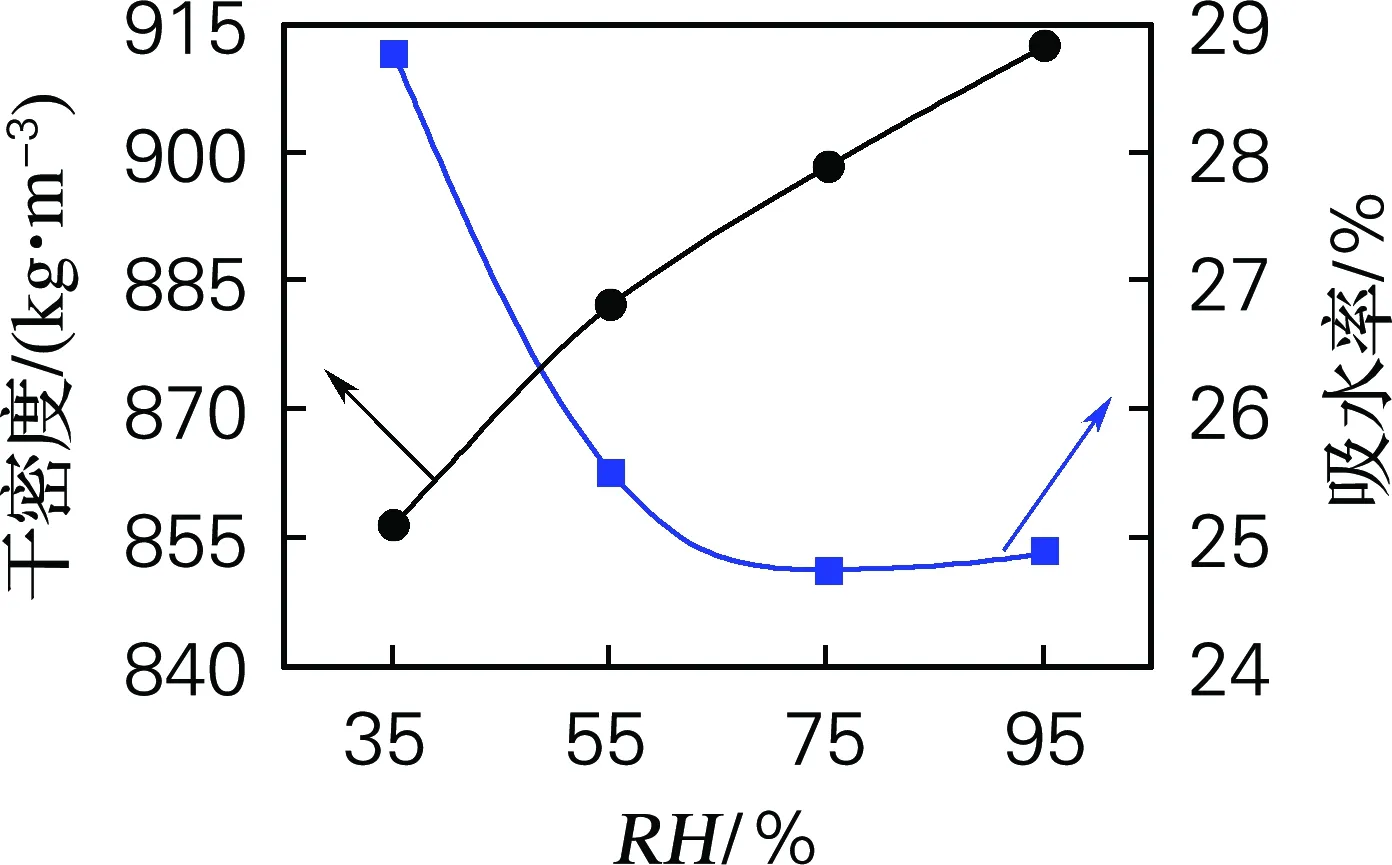

图1为养护湿度(RH)分别为35%、55%、75%和95%时样品的干密度和吸水率。从图1中可以看出当样品的配方相同时,改变养护湿度,样品的干密度在850~950 kg/m3变化,吸水率在24~29%变化,并且样品的干密度随着养护湿度的增加而增大,吸水率随着养护湿度的增加而减小。

图1 样品干密度和吸水率曲线

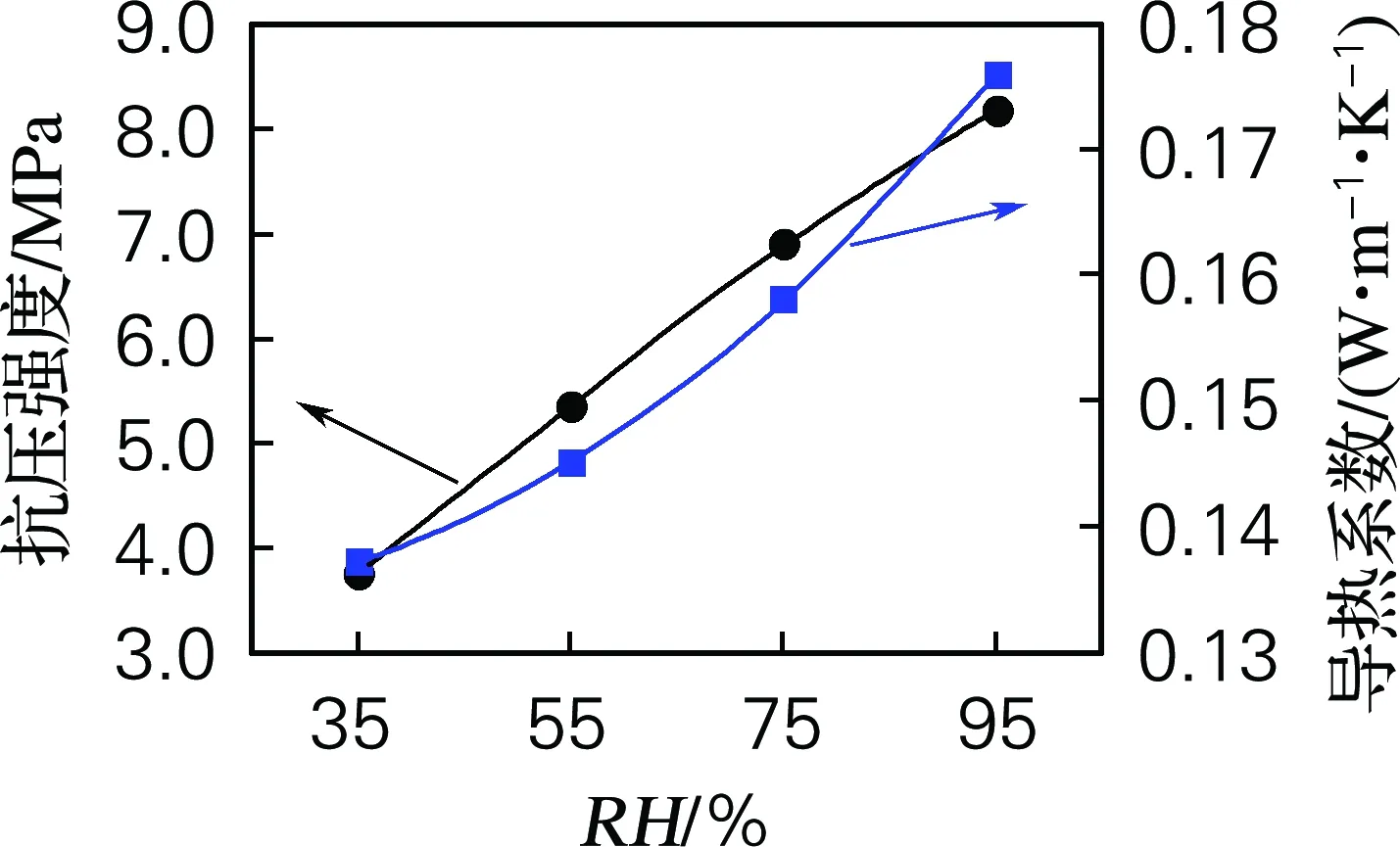

图2为样品在不同养护湿度下的抗压强度和导热系数曲线。从图2中可以看到,在不同养护湿度下,样品的抗压强度为3.5~8.0 MPa,导热系数为0.13~0.18 W/(m·K),抗压强度和导热系数随养护湿度的增加而增大。

图2 样品的抗压强度和导热系数曲线

2.2 XRD分析

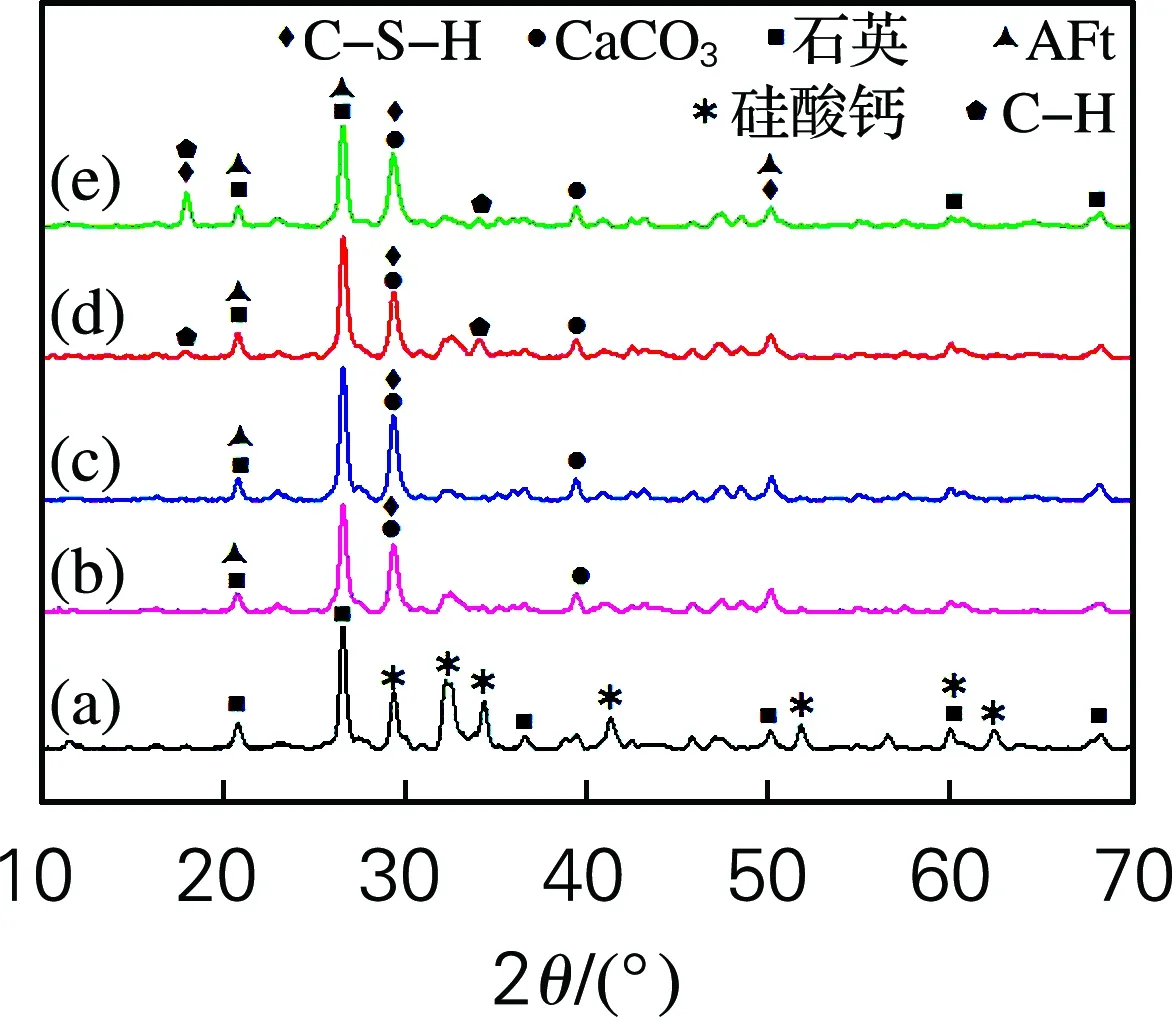

图3为混合原料(a)和养护湿度35%(b)、55%(c)、75%(d)和95%(e)下样品的XRD图谱。从图中可以看出混合原料成分中主要含有SiO2和硅酸钙,这与各种原料成分相对应。从图中3(b)~(e)可以看出样品主要含有SiO2(石英)、CaCO3、C-S-H(水化硅酸钙)和AFt(钙矾石),混合原料中的硅酸钙全部水化。不同养护湿度下样品的水化产物基本相同,但是随着养护湿度的增加,混合原料的水化产物峰数增加,水化产物峰整体强度增加,增加养护湿度有利于增强混合原料的水化进程。

图3 样品的XRD图谱

2.3 原料和样品的DSC-TG分析

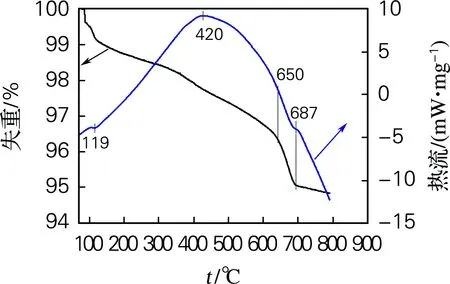

图4为混合原料的DSC-TG曲线。随着煅烧温度的升高,在100 ℃之前混合原料质量的损失主要是由于自由水的挥发所致,105 ℃前失重约为0.5%。在100~200 ℃,这一吸热峰对应的是含水矿石的脱水反应。在420 ℃附近为混合原料的一个放热峰,主要是由于各种原料中的硅酸钙发生了分解反应,产生了大量的热量,尤其是在650~685 ℃,质量的损失速率最快,105~800 ℃温度范围内混合原料的失重为4.18%。

图4 混合原料的DSC-TG曲线

图5为样品的DSC曲线。从图中可以看出不同养护湿度下第一个吸热峰主要发生在100~200 ℃,主要是产物中的结构脱水吸热。在700~750 ℃的吸热反应主要是生成物中的水化硅酸钙的结构脱水和CaCO3的分解反应。

图5 不同养护湿度下样品的DSC曲线

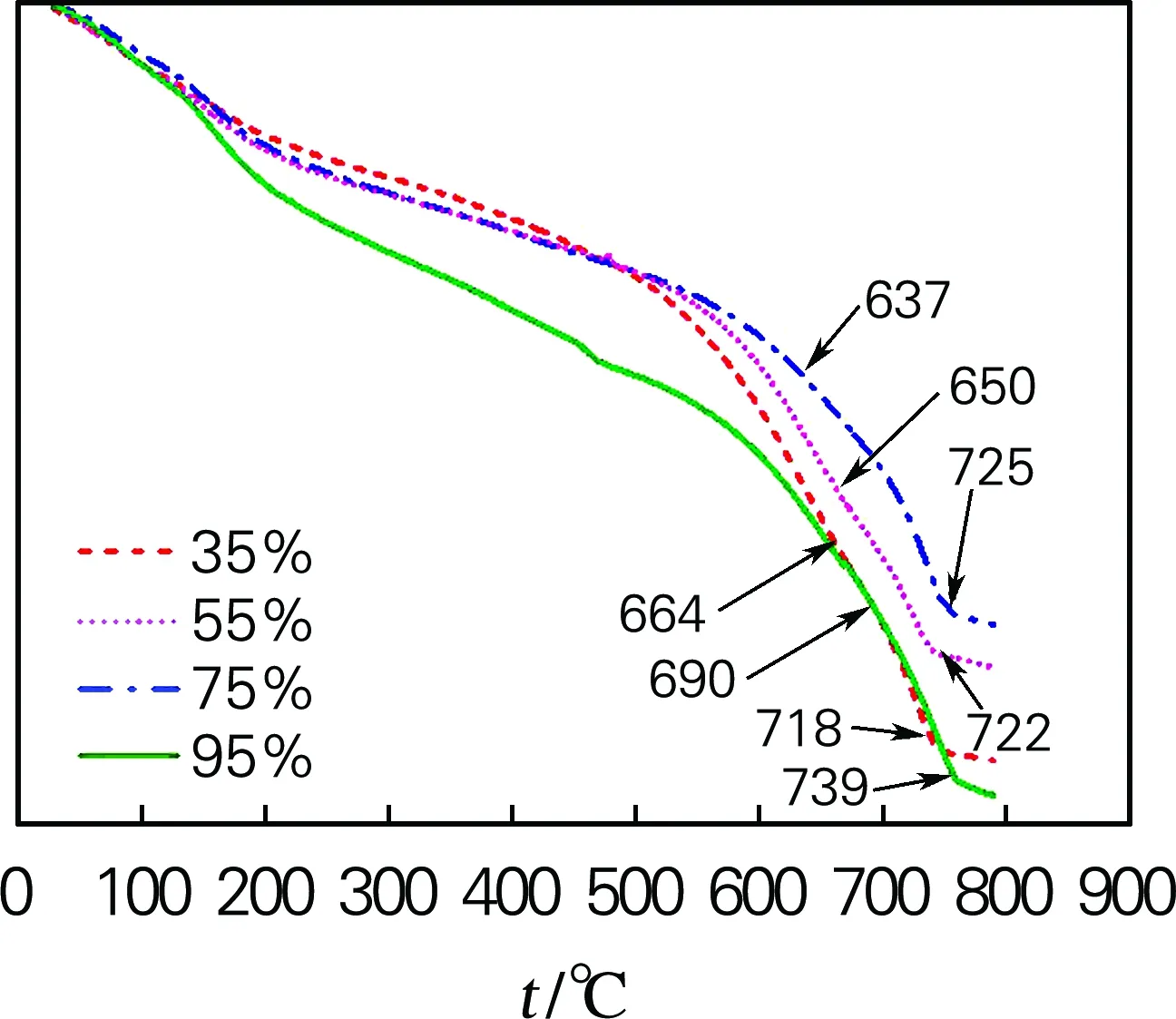

图6为不同养护湿度下样品的TG曲线。从图中可以看出,养护湿度为35%、55%、75%、95%的样品主要失重范围为640~720 ℃、620~720 ℃、500~720 ℃、550~740 ℃,105~800 ℃样品的失重分别为11.27%、13.86%、14.73%、16.20%。

图6 不同养护湿度下样品的TG曲线

根据样品的DSC-TG曲线,结合式(1)和式(2)计算出养护湿度为35%、55%、75%、95%的样品水化程度为7.09%、9.68%、10.55%和12.02%。由此可见,提高养护湿度可以增强样品的水化反应进程。

3 结 论

通过增加养护湿度,样品中水化产物峰数增加,水化产物峰整体强度增加,更多的自由水参与到发泡混凝土的水化反应中,发泡混凝土更加致密,抗压强度随之增加;导热性能变差,水化程度增加。从总体上看,增加养护湿度有利于增强发泡混凝土的性能,但养护湿度也不可能无限制的提高,为了保证发泡混凝土28 d养护期间内充分水化,实际生产中尽可能地的提高养护湿度到95%以上。