DP540双相钢焊接接头组织与拉伸断裂位置研究

潘 华 吴 岳

(1.宝山钢铁股份有限公司研究院汽车用钢研究所,上海 201900;2.汽车用钢开发与应用技术国家重点实验室,上海 201900)

随着我国汽车工业的快速发展,汽车产量不断增加,能源消耗及环境污染问题已十分严峻。有研究表明,汽车自重下降10%,在其他条件不变的前提下,油耗可降低6% ~8%,因此汽车轻量化已成为汽车行业发展的主要方向之一[1-2]。采用先进高强钢代替传统的低碳钢板,对减轻车身自重、降低油耗、提高汽车构件强度意义重大。近年来,先进高强钢已经逐渐成为极具竞争力的汽车轻量化材料,在汽车上的应用比例也在逐渐增加。

闪光对焊是轮辋焊接的主要方法。但在轮辋成型过程中,由于焊接的引入导致轮辋形成了与基体组织不同的焊接接头特征区,部分焊件在焊接特征区发生缩颈,导致产品成品率降低,因此有必要对焊接接头的组织和性能进行观察与分析。杜汉斌等[3]对硼钢与DP780双相钢电阻点焊接头的组织与性能进行了研究,发现由于焊接热循环中加热峰值温度的不同,焊接热影响区的组织和性能也不同。

本文以闪光对焊制备的DP540双相轮辋钢焊接接头为研究对象,利用显微硬度测试和拉伸试验研究了其拉伸断裂行为,并利用光学显微镜和扫描电镜表征了接头关键部位的微观组织,研究了颈缩及接头断裂机制,为DP540双相钢在车轮轮辋上的应用提供理论依据。

1 试验材料与方法

采用6 mm厚DP540双相钢,其化学成分如表1所示。试验所取的1号与2号焊接试样取自同一熔炼炉次,并采用相同的闪光对焊工艺焊接,具体焊接参数见表2。为了减小火焰切割对焊接接头的影响,所取接头距焊缝150 mm。在焊缝长度的中间部位切取拉伸和金相试样,尺寸分别为240 mm×20 mm×6 mm、80 mm×25 mm×6 mm,取样位置如图1所示。

表1 DP540双相钢的化学成分(质量分数)Table 1 Chemical composition of the DP540 dual-phase steel(mass fraction) %

金相试样经磨、抛后使用体积分数为4%的硝酸酒精溶液腐蚀15 s左右,然后使用 Zeiss Imager A2m型蔡司金相显微镜和JSM-6700F型扫描电子显微镜观察焊接接头的显微组织。使用MH-5L型维氏显微硬度计测量接头硬度,试验力为200 g,保载时间为 5 s,步距200μm。采用Instron5581标准拉伸试验机对母材及焊接接头进行拉伸试验。

表2 焊接工艺参数Table 2 Welding process parameters

图1 拉伸及金相试样取样位置Fig.1 Sampling positions for tensile and metallographic specimens

2 结果与讨论

2.1 显微组织

图2为1号与2号试样母材区微观组织,可以发现两种试样的母材均主要为铁素体和马氏体双相组织,以铁素体为基体,马氏体分布在铁素体晶界。但两者母材组织也存在区别,即2号试样母材组织明显比1号试样细小。从马氏体形态看,1号试样马氏体更粗大,多呈块状,2号试样马氏体晶粒细小,弥散均匀分布,呈岛状。研究表明[4-5],铁素体晶粒细化可提高材料强度,细小且均匀弥散分布的马氏体在钢的变形过程中会产生更好的应力分配,使强度和延展性更好地结合。

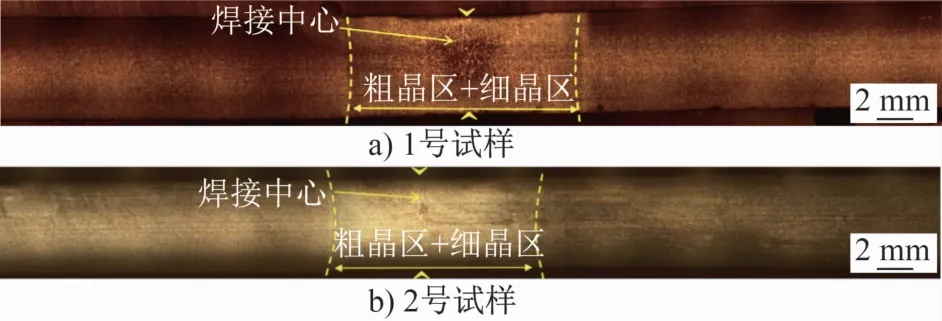

1号和2号试样焊接接头的全景金相如图3所示。可见DP540双相钢闪光对焊接头可分为5个焊接特征区,依次为焊缝中心区、粗晶区、细晶区、不完全重结晶区和母材。

图2 焊接接头母材区微观组织Fig.2 Microstructures of basemetal in the welded joints

图3 焊接接头金相全貌Fig.3 Overall view of the welded joints

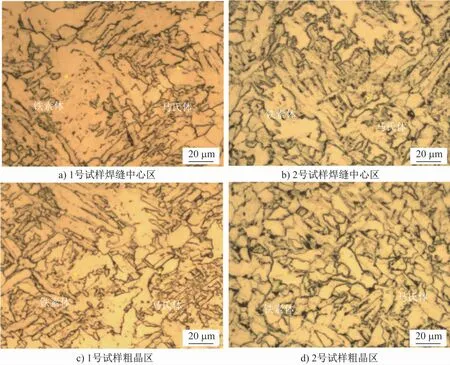

焊缝中心区与粗晶区的显微组织如图4所示。可见两种试样焊缝两侧熔合良好,未出现气孔、裂纹等明显的焊接缺陷。闪光对焊过程中,焊接件两端相对放置并逐渐接触,一定时间后,施加顶锻力挤掉处于熔化状态的金属,使两端达到原子间的结合,因此焊缝中心是对焊接头中温度最高的区域,易导致组织严重粗化,如图4(a、b)所示。粗晶区由于紧靠焊缝中心,其温度接近焊缝中心的峰值温度,因此在焊接过程中奥氏体晶粒严重长大,冷却后得到粗大的铁素体。比较图4(c)和图4(d)发现,2号试样粗晶区组织相比1号试样更细小。这是因为2号试样母材组织细小,在相同焊接热输入条件下得到了更细小的组织;同时,细小的母材组织中存在更多的晶界,在奥氏体形成和长大过程中,较多的晶界对奥氏体长大的阻碍作用更强,一定程度上也起到了细化晶粒的作用。

细晶区与不完全重结晶区的显微组织如图5所示。随着与焊缝中心线距离的增加,峰值温度逐渐降低,晶粒粗化现象越不明显。细晶区紧邻粗晶区,由于离焊缝中心较远,其峰值温度显著低于粗晶区,略高于Ac3温度即完全奥氏体化温度。因此,细晶区只发生了再结晶,并未出现晶粒长大,冷却后晶粒细小,马氏体呈岛状弥撒分布于晶界,如图5(a、b)所示。因此,细晶区的力学性能良好,接近甚至优于母材。不完全重结晶区位于母材与细晶区之间,该区域峰值温度进一步降低,处于Ac1与Ac3之间,即奥氏体开始转变温度与完全奥氏体化温度之间。在该区域,部分组织发生了相变重结晶,组织不均匀,晶粒大小也不一致,如图5(c、d)所示。同时由于部分马氏体分解,该区域硬度略有降低(见图7)。

2.2 拉伸性能及显微硬度

图4 焊缝中心区与粗晶区的显微组织Fig.4 Microstructures ofweld core and coarse-grained zone

图5 细晶区与不完全重结晶区的显微组织Fig.5 Microstructures of fine-grained zone and incomplete recrystallization zone

表3为1号和2号试样母材及焊接接头的力学性能测试结果。图6为拉断的1号和2号焊接接头试样。可以看到1号试样断裂在焊接热影响区的粗晶区,2号试样断裂在母材。两种试样由于母材组织存在差异而形成了不同焊接特征区,进而造成了拉伸断裂位置的差异。

表3 母材及焊接接头的力学性能Table 3 Mechanical properties of basemetal and welded joints

图6 焊缝拉伸试样断裂位置Fig.6 Fracture positions of tensile specimen of the welded joints

1号试样母材组织粗大,马氏体多呈大块状,这对双相钢的性能会产生不利影响。双相钢在变形过程中,形变主要发生于软相铁素体,而大块状马氏体相比小岛状马氏体对铁素体的变形阻碍作用更大,使铁素体较小变形即产生较大的应力集中,降低了母材的延展性,导致在拉伸变形过程中,韧性较差的粗晶区发生较大的变形,从而导致试样断裂在粗晶区。2号试样母材组织细小,在相同焊接工艺条件下,焊接特征区组织相对较细,尽管粗晶区的韧性较差,但较细的母材组织在一定程度上减弱了粗晶区的劣势,增强了粗晶区的抗变形性能,且2号试样母材组织的变形能力优于1号试样,两者综合作用导致2号试样在拉伸变形时断裂在母材,提高了产品合格率。有研究表明[6-7],细小弥散的双相组织尤其是岛状马氏体,有利于双相钢强度和延伸性的提高。

图7为1号和2号焊接接头试样的显微硬度分布。从图中可以发现,两种试样的焊缝中心硬度最高,这主要与闪光对焊工艺有关。闪光对焊过程中施加的顶锻力会挤掉熔化金属,使焊接件两端达到原子间结合并产生大量位错,因此焊缝中心硬度最高。随着与焊缝中心线距离的增加,位错密度逐渐下降,硬度也随之降低,直至母材区域平稳,且部分再结晶区因马氏体的分解,硬度略有下降。此外,两种试样的硬度分布也存在差异。2号试样的硬度明显高于1号,这主要是因为2号试样的组织比1号试样更细小,组织的细化可增大铁素体的晶格畸变能,从而导致硬度增加[8]。

3 结论

(1)DP540双相钢闪光对焊接头可分为5个特征区,分别是焊缝中心区、粗晶区、细晶区、不完全重结晶区和母材。

图7 焊接接头显微硬度分布Fig.7 Microhardness distributions in the welded joints

(2)DP540双相钢母材主要由铁素体和马氏体两相组成,1号试样母材组织粗大且马氏体呈大块状,延展性较差,在拉伸变形时断裂在粗晶区;2号试样母材组织细小且马氏体呈岛状弥散均匀分布,延展性较好,且粗晶区组织相比1号试样更细小,在拉伸变形时断裂在母材。两种试样母材组织的差异进而影响整个焊接接头的组织分布是造成接头断裂位置不同的主要原因。

(3)闪光对焊过程中,粗晶区峰值温度较高,组织易粗化,属于焊接接头的薄弱环节。细化粗晶区组织,可提高该区域的抗变形性能。