坦克装甲车辆主动悬挂结构技术发展综述

王超, 汪国胜, 李睿, 刘青峰, 曹宇

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.中国北方车辆研究所 底盘部件技术部, 北京 100072;3.92228部队, 北京 100071)

0 引言

随着未来战争节奏的加快和对抗强度的加大,各国对坦克装甲车辆的机动性指标也随之提高,美军在《2010年联合作战构想》中论述坦克装甲车辆机动、防护、火力三大特性时,已经明显地向“机动性”倾斜,提出坦克装甲车辆最大速度应不小于100 km/h,越野平均速度应达到55 km/h[1-2]. 美军2014年发布了“GXV-T”新型装甲车项目设想,提出未来装甲车应满足“质量减小一半,行驶速度提升1倍,能够在95%的地域内通行”的高机动指标[3-5]。现有大量研究表明,车辆行驶过程中产生的底盘振动是制约坦克装甲车辆实现高越野机动性、高乘坐舒适性、高射击精度的主要因素,因此要同步提高坦克装甲车辆的越野机动性、乘坐舒适性与射击精度,必须首先解决坦克装甲车辆底盘的振动问题[6-9]。

针对坦克装甲车辆行驶过程中产生的底盘振动问题,美国、俄罗斯等国家开展了多年主动悬挂技术研究,但未见正式装备部队。

本文在分析国内外坦克装甲车辆主动悬挂技术研究现状与研究进展的基础上,结合国内外电力- 液压(简称电液)主动悬挂与机械- 电力(简称机电)主动悬挂两种典型主动悬挂的试验验证情况,分析电液主动悬挂与机电主动悬挂虽然性能优异但最终未正式装备部队的真正原因;对坦克装甲车辆主动悬挂的研究难点与瓶颈问题进行了梳理;提出了明晰的坦克装甲车辆机电液混合悬挂研究思路,为“十四五”坦克装甲车辆主动悬挂技术研究提供了方向性参考。

1 主动悬挂结构方案研究概况

相对于传统悬挂,主动悬挂系统能根据车辆平台振动控制的需要实时输出主动控制力,进而将车辆平台的振动控制在理想范围内。自20世纪50年代Federspiel-Labrosse教授[10]提出主动悬挂概念后,主动悬挂技术一直是坦克装甲车辆悬挂技术研究的热点。美军早在《1995—2000年地面车辆科技发展规划》确定的7项关键技术中第4项机动车部件技术中,就对主动悬挂技术提出了明确的进度要求:2000—2005年演示全主动悬挂,越野速度提高1倍;美国在《陆军技术基础总体规划》中概要地列出了14项关键技术,第9项是先进推进技术,其中之一就是主动悬挂技术,提出的目标是使坦克的机动性提高50%,车身平稳性提高30%. 多年来,世界各国均投入了大量人力与财力,对坦克装甲车辆主动悬挂技术开展深入研究,成果喜人,但最终正式装备部队的成果寥寥无几,其背后真正的原因值得反思[11]。从国内外主动悬挂文献来看,技术成熟度高且开展过试验验证的主动悬挂主要有俄罗斯的电液主动悬挂与美国的机电主动悬挂。下面对俄罗斯电液主动悬挂与美国机电主动悬挂两种典型主动悬挂研究情况进行介绍。

根据主动悬挂能量传递介质的不同以及国外研究成果来看,在研的主动悬挂主要有电液主动悬挂和机电主动悬挂两种典型悬挂。如图1所示,电液主动悬挂就是利用液压油作为传递介质,将车辆的电能利用液压泵转化为液压能,利用伺服阀或者比例阀实现控制,通过作动器转化为机械能(主动力或力矩),作用于车体和轮系,进而将车辆的振动控制在理想范围内,具有功率密度高、作动力大等优点。

图1 电液主动悬挂原理图[12]Fig.1 Schematic diagram of electrohydraulic active suspension[12]

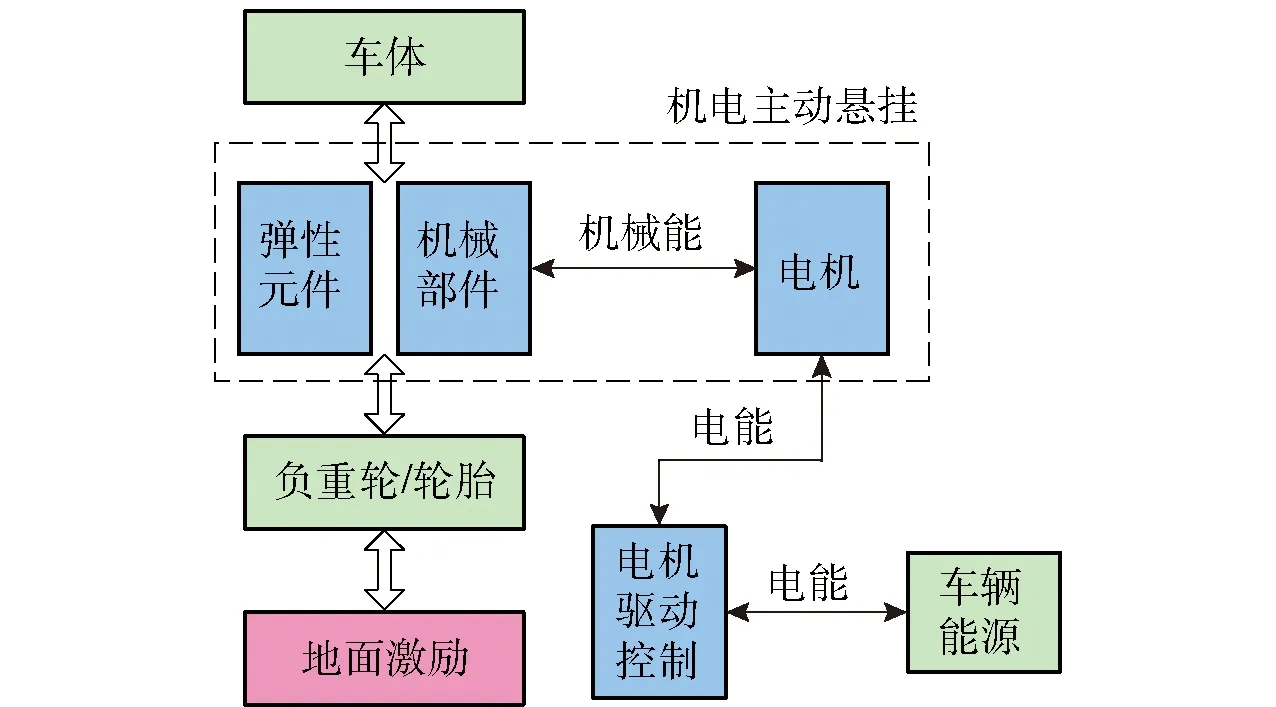

相对于电液主动悬挂,机电主动悬挂采用电能作为能量的传递环节。如图2所示,机电悬挂的电机将车辆的电能转化为动能,并通过机械部件(齿轮齿条或行星减速等)将电机输出的力或力矩传递至簧上质量和簧下质量,进而实现对振动的主动控制;当能量反向流动时,可以通过调整能量回收效率或者制动电阻的大小实现半主动控制。由于未来车辆全电化的趋势明显,而且电机具备响应快、方便控制且易于实现能量回收等特点,机电主动悬挂成为主动悬挂研究的热门方向。

图2 机电主动悬挂原理图Fig.2 Schematic diagram of electromechanical active suspension

1.1 国外主动悬挂研究概况

1.1.1 国外电液主动悬挂研究概况

20世纪70年代,英国国防部坦克装甲车辆工程局在8 t级“蝎”式轻型坦克上试验了英国AP液压公司的液压机械主动悬挂系统。它采用液压执行器取代原车的叶片减振器,并保留了原车的弹性元件,以支撑悬挂静载,降低液压主动悬挂装置执行器的体积和对功率的需求。通过对比试验发现:该悬挂系统可以使在越野路面行驶时的车辆振动加速度均方根值较装有传统被动悬挂的车辆降低25%,并可以在7 m波长的正弦路面上获得34 km/h的行驶速度[13-15]。原联邦德国在豹I坦克上试验了一款电液主动悬挂系统,取得了较好的效果。韩国也针对K1坦克开发了基于肘内式油气弹簧的主动悬挂系统,但未见实车试验的报道[16]。

电液主动悬挂系统中最典型的是俄罗斯全俄运输车辆研究所研制的一款基于伺服阀和叶片执行器的主动悬挂系统。用该悬挂改造的T-72坦克与采用传统悬挂的T-80坦克进行对比试验时发现:在同样路面条件和行驶速度时,T-80车体的最大纵向角振动为14°,车体的垂向振动加速度超过30 m/s2;改装电液主动悬挂后的T-72车体纵向角振动、垂向振动加速度较T-80分别降低了78.6%和60%. 除此之外,改装后T-72坦克在行进间射击时的火控系统稳像环境大幅度改善。从英国和俄罗斯等国电液主动悬挂的研究情况与试验结果来看,安装电液主动悬挂的坦克装甲车辆,机动性和平顺性明显提高,但是至今未见其批量装备部队,个中原因值得深究[11]。

1.1.2 国外机电主动悬挂研究概况

国外对于机电悬挂的研究较早,有相对成熟样机的主要是日本日立制作所、美国博士(BOSE)公司、美国哈里斯技术公司(简称L3公司)等企业。

日本日立制作所的机电主动悬挂(见图3)采用螺旋弹簧支撑车体,降低了悬挂功耗,在保留传统车辆液压减振器的基础上增加了筒形直线电机作为作动器。通过与传统悬挂(弹簧+液压减振器)的对比试验,发现机电主动悬挂可以有效地降低簧载质量加速度[17-18]。

图3 日本日立制作所生产的机电主动悬挂Fig.3 Hitachi electromechanical active suspension

BOSE公司耗费30年时间研制的一款基于直线电机的机电主动悬挂(见图4),其悬架采用直线电机作为执行器和传感器,当簧下质量受路面激励而上下运动时,电机就会向悬挂控制系统反馈悬挂动行程等信息,悬挂控制系统则根据传感器信息和悬挂控制律向各个电机提供适当的电流,以控制悬挂输出主动力。实车试验证明该悬挂系统可以大幅度提高车辆平顺性,而且具备能量回收潜力,但受制于成本和功耗,至今未能量产[19-21]。

图4 美国BOSE公司生产的机电悬挂Fig.4 BOSE electromechanical active suspension

L3公司和德克萨斯大学机电中心为不同吨位的坦克装甲车辆研发了3类机电悬架(见表1),分别用于3.5 t级悍马车(电机+齿轮齿条式作动器)、8 t级中型战术车辆卡车(电机+泵式作动器)、20 t级枪骑兵(电机+行星减速式作动器),上述悬挂均进行了实车试验,获得了良好效果,技术成熟度达到5~6级,是目前坦克装甲车辆用机电主动悬架的代表[22-24]。

表1 L3公司研发的三类机电悬架

其中最为典型是为20 t级枪骑兵混合电驱动履带式装甲车研制的机电主动悬挂,其结构如图5(a)所示。该悬挂采用小刚度的空气弹簧(40 N/mm左右)作为弹性元件,以降低悬挂系统的能耗;作动器与平衡肘同轴布置,采用电机+行星传动(为3Z(Ⅰ)型行星齿轮传动结构,见图5(b))传递力矩,通过平衡肘将主动力作用于负重轮上,并通过传感器采集悬挂动行程(平衡肘转角)、负重轮载荷(通过测量空气弹簧气压反向计算得到)和簧上质量振动加速度。2005年该悬挂进行了大量实车对比试验,结果表明,在同等车速条件下,装备机电主动悬挂系统的车辆平顺性较未装备机电主动悬挂系统的车辆稳定性提高30%以上,车辆乘员吸收功率由原来的7 W以上降低到6 W以下,证明了该机电悬挂控制方法的有效性。但是从相关报道来看,该机电悬挂尽管性能优越,却也没有正式装备部队,其没有进入实车应用的原因也值得深究[25-26]。

图5 20 t级枪骑兵用机电主动悬挂及其传动简图Fig.5 Electromechanical active suspension for Lancer and its transmission diagram

1.2 国内主动悬挂研究概况

1.2.1 国内电液主动悬挂研究概况

鉴于国外研制的电液主动悬挂的优越性能,国内装甲兵工程学院、北京理工大学、中国北方车辆研究所等单位对坦克装甲车辆电液主动悬挂也进行了深入研究。其中装甲兵学院王良曦等[27-30]开发的电液主动悬挂,在保留传统悬挂(螺旋弹簧+减振器)的基础上,通过伺服阀控制新增的液压缸实现了主动作动力的输出,其原理图如图6所示。图6中,Zr为地面激励,Zu为车轮垂直位移,Zs为车体垂直位移,F为作动器主动力,C为减振器阻尼,Ku为螺旋弹簧刚度,Ks为轮胎等效刚度,mu为车轮部分等效质量,ms为车体部分等效质量。经试验验证,在1~10 Hz频率范围内(尤其是在1 Hz左右车体共振频率附近),该主动悬挂能够有效地衰减车体的垂向振动[27-30]。

图6 装甲兵工程学院电液主动悬挂原理图[31]Fig.6 Schematic diagram of electrohydraulic active suspension[31]

北京理工大学顾亮等[32-35]针对履带车辆研制的肘内式电液主动悬挂采用肘内式油气弹簧作为弹性元件(见图7(a)),同时在肘内式油气弹簧的回转中心同轴布置了一个叶片式作动器(见图7(b)),通过叶片式作动器上的电液比例阀调节作动力大小。经过试验验证发现,进行主动控制后,簧载质量加速度均方根值能够降低20%以上[32-35]。

图7 北京理工大学肘内式电液主动悬挂[34]Fig.7 In-arm electrohydraulic active suspension[34]

中国北方车辆研究所从2000年前后开始进行主动悬挂技术开发,经过20余年的持续研究和试验,研制了适合高速履带车辆的电液主动悬挂样机[36-37]。该电液主动悬挂系统同样是在传统叶片式减振器的基础上开发,主动控制时根据控制系统采集和处理的信息,通过伺服阀将液压泵产生的高压油输入到叶片式作动器的指定腔,进而输出主动力矩。在不进行主动控制时,可以作为被动式叶片减振器使用。为了进一步验证该悬挂性能,将该悬挂系统适配于某型履带车辆上,原位替换原车的4个叶片减振器,如图8所示。经过正弦路面及典型越野路面试验后发现:主动悬挂介入后车辆的俯仰角速度明显降低,越野平均速度也显著提升[36-37]。

图8 电液主动悬挂整车布置方案Fig.8 Layout plan of electrohydraulic active suspension

但不管是装甲兵工程学院、北京理工大学,还是中国北方车辆研究所,都在研究中发现如下4个问题:1)电液主动悬挂系统复杂,体积与质量较大,装车适应性差;2)作为系统核心部件的若干伺服阀,抗污染能力较差,执行器运动期间产生的碎铁屑极易导致阀芯卡滞,影响悬挂可靠性;3)油液流动作功过程中易产生大量热量并导致油液温升大,严重影响密封件寿命,导致油液泄漏、效率降低;4)较长的液压管路导致控制时滞较大,极大地影响了主动控制功能的发挥[11,36-43]。分析认为这可能正是俄罗斯等国性能优异的电液主动悬挂未成功走向应用的真正原因。

1.2.2 国内机电主动悬挂研究概况

国内针对机电主动悬挂早期的研究主要集中于民用车辆,如上海交通大学滚珠丝杠式机电主动悬挂[18,44-45]、重庆大学基于感应式直线电机的机电主动悬挂[46-48]、江苏大学馈能式机电主动悬挂[49-51]等,但是均难以应用于大吨位坦克装甲车辆上。国内对坦克装甲车辆机电主动悬挂的研究起步较晚,装甲兵工程学院张进秋等[52-54]开展了轮式车用机电主动悬挂系统的研究工作,设计了基于电机+齿轮齿条的悬挂作动器,并探索了作动器串联馈能器、串联磁流变减振器等多种机电悬挂方案,将最终原理样机进行了试验验证。试验结果表明:采用主动控制后,系统的平顺性提高了27.92%,并具有能量回收潜力[52-54]。

在“十二五”与“十三五”期间,中国北方车辆研究所对4类传动形式的坦克装甲车辆机电悬挂也进行了大量研究,下面逐一介绍。

1.2.2.1 基于行星传动的机电悬挂方案

鉴于美国机电主动悬挂的优越性能,中国北方车辆研究所开展了基于行星传动的机电悬挂研制工作[6,55]。采用空气弹簧支撑静态车重,电机输出主动力矩,行星减速器实现主动与被动力矩的传递。此种机电悬挂方案(见图9(a))结构紧凑,既可以实现主动控制,又可以通过调整制动电阻大小实现半主动工况下的多级阻尼可调和能量回收。但试验发现该机电悬挂刚度特性较差,空气弹簧难以实现可靠密封,优化难度较大[6,55]。因此在借鉴此方案执行器结构的基础上,中国北方车辆研究所又研制了扭杆+执行器的机电主动悬挂结构(见图9(b)),采用扭杆承载车辆静载,将机电执行器安装于传统履带车叶片式减振器的位置,机电执行器通过拉臂和连杆与平衡肘相连,以耦合负重轮和机电执行器的运动[56-57]。上述两种方案均进行了样机的台架试验,结果表明:在各种激励下,主动控制工况下的簧载质量加速度较被动工况均有明显降低,某些路面甚至能降低约30%左右。在半主动控制工况下,也可以提供较传统悬挂更大的阻尼力,从图10中可以看出,在同样激励下,机电悬挂的最大阻尼力比传统悬挂提高了近1倍。

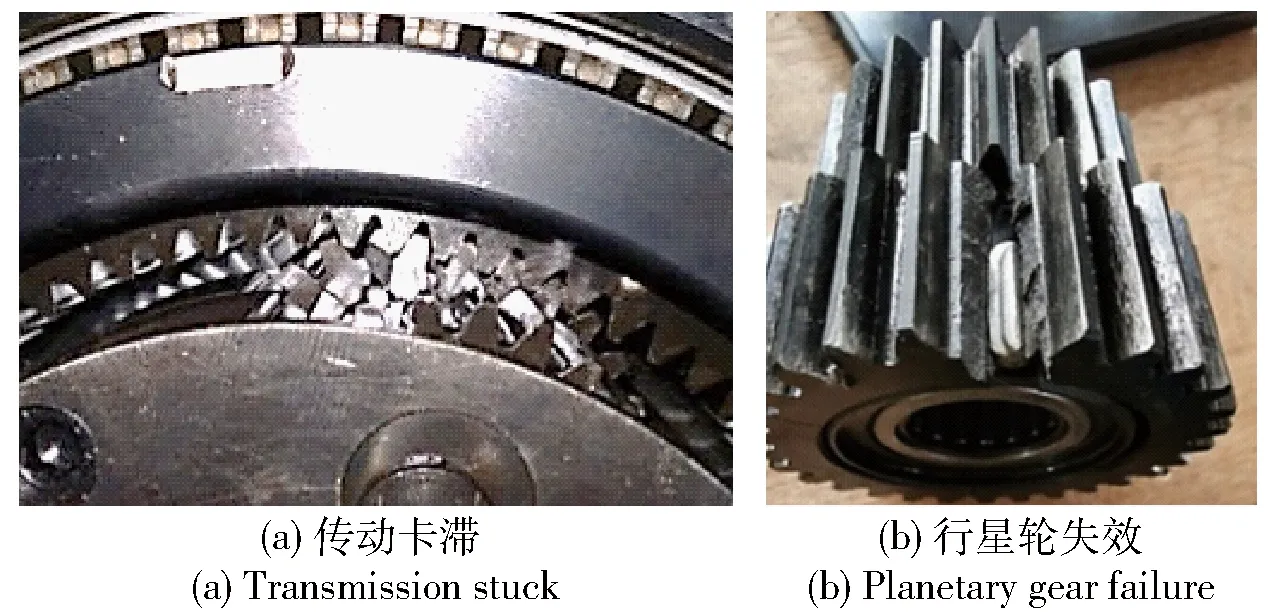

但在进行耐久性试验中发现,行星减速器齿轮在悬挂换向时易出现损坏(见图11),寿命较短。这可能正是美国机电主动悬挂系统没有正式走向装备应用的主要原因。

图9 两种基于行星传动的机电悬挂样机Fig.9 Two kinds of electromechanical active suspensions based on planetary transmission

图10 机电悬挂半主动控制下两种阻尼状态与传统悬挂的阻尼力对比Fig.10 Comparison of damping force between two damping states of electromechanical active suspension under semi-active control and traditional suspension

图11 机电主动悬挂齿轮失效Fig.11 Gear failure of electromechanical active suspension

1.2.2.2 基于Rot-Vector(RV)传动的机电悬挂方案

在“十二五”期间,中国北方车辆研究所周宁宁设计的RV传动式机电悬挂执行器(见图12),采用机器人用RV减速器作为传动机构,具有结构紧凑、传动比大、回差小、刚性大等优点,尤其是传动系统转动惯量较小对主动控制特别有利;另外,由于传动比较大,结构紧凑,半主动工况(通过调节控制器电流实现调节阻尼)下的示功图饱满(见图13),熄振能力较强,非常有利于半主动悬挂。

图12 基于RV减速器传动的机电主动悬挂样机Fig.12 Electromechanical active suspension based on RV transmission

图13 不同控制电流下基于RV传动的机电主动悬挂样机的示功图(0.2 Hz激励)Fig.13 Indicator diagram of electromechanical active suspension under different control current based on RV transmission (0.2 Hz excitation)

但由于RV减速器的固有特性(针轮、齿轮与壳体之间的滑动摩擦),其传递效率不高,对加工精度要求高,加工难度大;同时传动比越大,在主动与半主动工况下,驱动端部件面临的冲击载荷越大,越易受到损坏,这一点与基于行星传动的机电悬挂方案类似。因此,该系统在高往复冲击环境中的使用可靠性有待装车验证。

1.2.2.3 基于双平面钢球活齿传动的机电悬挂方案

中国北方车辆研究所冯占宗等研制了基于双平面钢球活齿传动的机电悬挂,并进行了传动试验[58-59]。该平面钢球变速传动由激波轮、保持架、摆线盘和钢球组成,如图14所示。图14中,a为偏心距,R为激波轮等效半径。激波轮端面上有一偏心距为a的弧形端面槽,保持架上有z条径向导槽,摆线盘的端面上有1条摆线端面槽,钢球安装在上述3条交错的槽道内,其传动原理仍是摆线针轮少齿差传动。由于钢球在摆线槽中滚动时存在滑动与挤压,传递效率较低,且激波轮上的摆线槽相对图12所示基于RV减速器传动中的摆线轮加工精度要求更高,加工难度更大。

图14 平面钢球传动基本结构[59]Fig.14 Transmission mechanism based on plane steel ball mechanism[59]

图15 基于双平面钢球传动的机电悬挂三维图Fig.15 Electromechanical active suspension based on plane steel ball mechanism

在钢球传动机构的基础上,中国北方车辆研究所研制了具有大扭矩传动、过载保护、单向旋转、齿隙补偿等多功能的作动器,如图15所示,其由电磁感应装置(外转子)、变速机构、超载离合器等组成[60-61]。样机试验结果表明:其结构比基于RV减速器传动的机电悬挂方案更紧凑,但是它采用摆线钢球,面临的磨损比基于RV减速器传动更大[60-61]。

1.2.2.4 基于少齿差行星传动的机电悬挂方案

针对RV减速器传动与平面钢球传动环节中的滑动摩擦问题、行星传动中齿轮重合度小问题,中国北方车辆研究所汪国胜等研制了少齿差行星传动的机电悬挂作动器方案,见图16(a)[62-64]。少齿差齿轮传动过程消除了基于RV减速器和基于平面钢球减速器结构方案中的滑动摩擦,实际运动过程中存在7~8对齿轮同时啮合,传动齿轮重合度较行星传动机构高,因此不论被动工况(对应传动箱增速工况)还是主动工况(对应传动箱减速工况),均能取得85%以上的传动效率;且由于平动齿轮做相对转速低的平动,转动惯量较小,对承受冲击载荷的悬挂系统可靠性与能量回收是有利的。

图16 基于少齿差行星传动的电磁悬挂样机及台架试验Fig.16 Prototype and bench test of electromechanical active suspension based on less tooth difference planetary gear transmission

图16(b)所示的传动效率试验曲线表明,其减速工况平均效率可达92%(见图17(a)),增速工况平均效率可达90%(见图17(b)),取得了较好的传递效果。但由于该方案中齿数差不能太少,否则可能会引起齿廓干涉现象,因此传动比不能设计得太大;另外,由于加工成本高、冲击载荷大,受加工精度影响,传动机构均载能力较行星传动机构差,且易导致偏心轴断裂(见图18),可靠性一般。

图17 机电悬挂传动效率曲线Fig.17 Transmission efficiency curves of electromechanical active suspension

综上所述可见,国内虽然对于机电悬挂结构进行了大量研究与试验,成熟的机电主动悬挂结构较少,进入实车试验阶段的目前只有基于行星减速器的机电悬挂结构方案,但也在试验中暴露出了断齿等可靠性问题,表明机电悬挂作动器现有的结构方案仍需要持续优化。

1.3 现有两种典型主动悬挂结构的瓶颈问题

国内外的研究与试验验证表明:

1)俄罗斯式电液主动悬挂由于其自身特点,系统管路复杂、质量与体积大、装车适应性差、抗污染能力低、温升大、可靠性差,尤其是较长的液压管路及较慢的响应速度,导致控制时滞大,主动控制功能实现受限;

2)美国式机电主动悬挂虽然响应快,易于实现主动、半主动与被动控制功能,但同样存在系统复杂、成本较高、性价比差的问题。

除了上述可靠性、装车适应性、性价比等瓶颈问题外,国内外研究的几种机电主动悬挂方案还有一个共性问题,即惯性质量瞬态冲击问题:车辆行驶时路面不平激起的悬挂高频往复运动会极大地增加整个传递链路上零部件的冲击动载(经过多个车型的实车试验表明,悬挂部位在行驶时振动冲击加速度达到50~60g以上),且传动比越大,机电悬挂传动系统及后端电机承受的硬性冲击越大,悬挂系统的可靠性和寿命就越低。

2 主动悬挂结构性能要求与关键技术

2.1 主动悬挂结构性能要求

从第1节所述两种典型主动悬挂结构的瓶颈问题来看,坦克装甲车辆主动悬挂结构必须满足以下5个条件:

1)具备多模式控制切换功能。悬挂能够快速地在主动、半主动和被动工况间切换。经验表明,全时域采用主动控制模式是不科学的。在行进间射击时或高速越野情况下采用主动控制模式、在路面较好条件下采用半主动控制模式、在出现故障时采用被动模式的控制策略或控制模式是合理的。只有这样,主动悬挂才能有较大的环境适应性与好的控制效果,降低系统功耗,提高使用寿命。

2)高功率密度。要求主动悬挂作动器不仅需要在全行程范围内能够生成足够大的作动力与力矩,以提高控制效果,而且整个悬挂结构还需要在有限的正、反行程内均具有较高的传动效率,以降低系统的非正常做功与温升,保证使用可靠性。

3)具备能量回收功能。不管是主动、半主动控制还是被动控制,均存在温升,不仅会造成动力学参数的时变,还会导致密封件老化、密封性能与可靠性降低,为此系统最好具备能量回收功能,以降低温升并提高系统的热稳定性。

4)结构紧凑,高响应,具备较好的装车适应性。必须兼顾坦克装甲车辆有限的空间和质量限制,实现较高的功率密度;在有限空间内要实现运动部件的润滑、冷却,尽量减小传递介质或传递环节的路径长度,控制时滞小。

5)具有较高的可靠性与寿命,效费比高。悬挂机构运动过程中尽量减少或避免做往复运动的机械硬性传递环节,以尽量避免大幅度冲击对机械件的破坏;尽量不使用对铁屑敏感的伺服阀,提高系统抗污染能力、使用寿命和可靠性,降低全周期使用成本。

2.2 主动悬挂结构关键技术

根据2.1节所述,俄罗斯电液主动悬挂与美国机电主动悬挂系统机电悬挂结构均不能满足上述主动悬挂结构的5点性能要求。

如何在性能、复杂性与成本之间折中,设计一个结构紧凑、体积与质量适中、功率密度与传动效率较高、减振性能良好、能避免大幅度动载荷且具有过载保护功能、具有较好性价比的高功率密度、高紧凑、高可靠性、低迟滞主动悬挂作动器,是坦克装甲车辆主动悬挂结构设计中的瓶颈问题与关键技术。

3 坦克装甲车辆主动悬挂结构研究趋势与展望

从前述两种典型主动悬挂的问题可以看出,两种主动悬挂均存在致命的问题,但是两种典型主要悬挂的优缺点是互补的。中国北方车辆研究所汪国胜等在分析两种典型主动悬挂问题的基础上,设计了一种新型能量转换部件——液压变速泵/马达[65](结构见图19(a),传动机构原理见图19(b))。图19中,ni为内齿圈齿数,no为外齿轮齿数,e为偏心距。它同时承担能量转换与传动变速功能,可以在实现能量转换的同时进行变速。在此基础上提出一种新型高功率密度机电液悬挂作动器及新型机电液悬挂结构(见图20),它不仅能实现主动、半主动与被动减振功能,还能在半主动工况下实现能量回收、冲击过载保护等功能。

图19 少齿差液压变速泵/马达机构变速机械原理图Fig.19 Schematic diagram of hydraulic pump/motor based on less tooth difference planetary gear transmission

图20 新型机电液悬挂结构组成三维图Fig.20 Schematic diagram of new electromechanical active suspension

3.1 机电液悬挂结构与工作原理

如图20所示,机电液悬挂是在传统扭杆与叶片减振器基础上改进而成的,主要是用一个一体式机电液悬挂作动器代替传统的叶片减振器。

如图21所示,一体式机电液悬挂作动器主要由旋转液压执行器、液压泵/马达和电机3部分组成。其在传统叶片减振器的叶片上装置液控单向阀,同时在隔板上安装有节流阀和溢流阀,当外界存在瞬态大冲击时,高压油液可以通过溢流阀进入相邻腔室,实现卸荷保护。在主动工况下,图19中的电机驱动液压变速泵/马达工作,进而带动作动器工作,在实现减速的同时,还可实现变矩。

图21 机电液悬挂作动器工作原理图Fig.21 Schematic diagram of actuator of new electromechanical active suspension

在图22中液压换向机构整流下,驱动叶片减振器中的叶片按设定方向旋转,输出大的主动控制力或力矩;在半主动或被动工况下,旋转叶片执行器作为阻尼器件,挤压4个腔室中的减振油,经液压换向机构,驱动液压变速泵/马达按单一方向旋转,在实现变矩的同时还可实现增速,驱动电机旋转发电,实现能量回收。

图22 传统叶片减振器内部结构图与机电液悬挂作动器改进图Fig.22 Structure of traditional vane damper and new electromechanical active suspension

3.2 结构特点

与现有的几类主动悬挂结构模式相比,机电液悬挂主要有4个突出特点:

1)作动器结构方案中提出的具有变速、机械或液压能转换、自润滑与冷却功能的高集成度液压泵/马达不仅能很好地实现半主动减振与被动减振功能,而且能同时实现振动能量发电并进行回收,还可以实现主动减振;系统发热量小,无需专门的润滑、冷却系统。

2)作动器方案由于采用了液压泵/马达,把变速、自润滑与冷却、配流与能量转换功能高度集成到液压泵/马达这个多功能部件上,众多系统能自成一体,减少与缩短了动力传动的环节,实现了能量的双向高效流动,减小了传动结构、(发)电机的体积与质量,有利于整车总体布置,相对于现有电液式主动悬挂,管路较短,能减小控制时滞。

3)机电液悬挂结构方案中采用的均是简单的单向阀或液控单向阀与开关换向阀,与电液主动悬挂的伺服阀相比,系统抗污染能力较强;运动转换部件在换向时存在缓冲环节,无刚性往复冲击载荷,相对各类机电悬挂,可靠性要高。

4)由于接近车轮端是液压传动,其可实现的作动力较现有机电悬挂方案要大,动力传递的功率密度比机电主动悬挂要大得多。

综上所述,机电液悬挂结构较现有的机电主动悬挂和电液主动悬挂有着明显优势,是未来主动悬挂的主要发展方向之一,“十四五”期间应投入力量进行深入研发和试验验证。

4 结论

本文重点针对各国坦克装甲车辆主动悬挂结构技术发展现状进行了总结,得出主要结论如下:

1)虽然各国对坦克装甲车辆主动悬挂结构都开展了大量研究,但仍然存在许多问题,至今未见成熟结构的主动悬挂批量装备部队。俄罗斯式电液主动悬挂系统复杂、装车适应性差、抗污染能力低、可靠性差,尤其是控制时滞较大,导致主动控制功能实现受限;美国式机电主动悬挂虽然响应快,易于实现主动控制功能,但同样存在系统复杂、成本较高、行程末端惯性冲击较大、可靠性差的问题。

2)现有坦克装甲车辆主动悬挂结构技术的瓶颈问题为高功率密度、高可靠性、低迟滞作动器结构,这也是现有主动悬挂结构的关键。

3)基于少齿差液压变速泵/马达机构的机电液主动悬挂,采用电机作为作动器的同时引入了液压作为能量传递介质,既避免俄罗斯式电液主动悬挂大时滞和美式机电主动悬挂大惯性冲击的缺点,又可以实现悬挂的主动和半主动控制,是主动悬挂未来的主要发展方向之一,值得后续持续投入力量进行研发。