面向桥起主梁快速轻量化的改进云量子遗传算法

刘岩松,王宗彦,石瑞敏,李玉虎

(1.中北大学机械工程学院,山西 太原 030051)(2.山西省起重机数字化设计工程技术研究中心,山西 太原 030051)

桥式起重机(简称桥起)作为广泛应用于木材、冶金、煤炭等行业的物料搬运设备,其机械零部件众多,结构复杂[1]。传统桥起主梁多采用许用应力法或类比法进行设计,这导致桥起结构设计盲目性大、整机外观笨重且造价过高。

为减轻设备总质量实现设备轻量化,文献[2]在桥起主梁设计准则下,通过主梁区域划分和去除腹板的方法对桥起主梁建立了周期性拓扑优化数学模型;文献[3]将灵敏度分析技术和sub-problem优化算法相结合,实现了起重机金属结构的动态优化设计;文献[4]利用可靠性分析技术通过ANSYS软件对岸边集装箱起重机原结构完成了轻量化设计。还有一些学者针对桥起主梁轻量化问题,引入布谷鸟算法[5]、蛙跳算法[6]、烟花算法[7]和狼群算法[8]等智能优化算法进行优化。这些传统起重机优化方法在一定程度上实现了起重机结构的减重,但在设计中未考虑到产品生产周期,且多数优化算法均存在一定缺陷。

在此背景下,为弥补传统算法缺陷,本文引入云量子遗传算法并对其改进,针对桥起主梁结构特征建立了数学模型,以改进算法为核心搭建了桥起主梁快速轻量化设计系统,并以此为工具实现主梁的快速设计。工程实际应用验证了改进算法的优越性和系统优化结果的准确性及有效性。

1 云量子遗传算法的改进

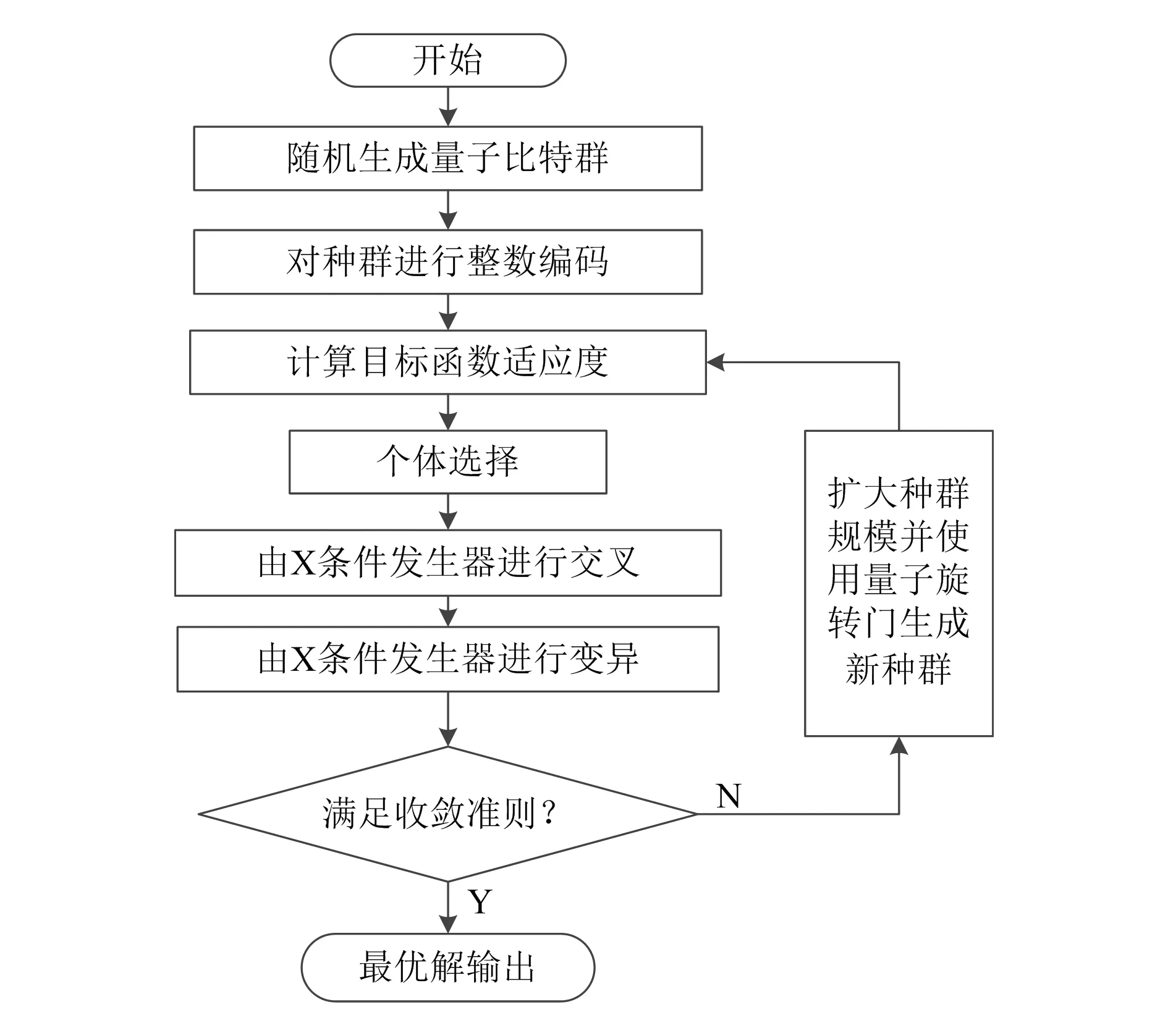

云量子遗传算法(cloud quantum genetic algorithm, CQGA)是一种结合了云理论和量子理论的新型优化遗传算法,比传统算法有更好的鲁棒性。但CQGA在种群进化的过程中,只是将当前最优解用于量子门的更新,作为种群更新向导,当解为局部最优解时,CQGA种群将会同其他算法一样陷入局部寻优[9]。为了防止CQGA出现早熟、陷入到局部最优等现象,本文在原算法基础上进行改进,提出了改进云量子遗传算法(ICQGA),大大降低工程优化设计问题的复杂性,满足起重机主梁轻量化设计的要求。

1.1 编码与种群的初始化

CQGA中量子染色体qi采用量子比特编码(αi,βi)表示,具体计算式如式(1)所示:

(1)

1.2 算子的生成

在CQGA算子生成过程中,交叉和变异只作用于两个不同的染色体q之间。改进后的量子交叉依据变异概率随机选择若干染色体q,并将该量子位的两个量子幅进行互换,从而实现染色体q编码的重新构建,产生更多可行解。该算子生成法的改进利用云模型云滴的随机性和稳定倾向的优点,不仅能够提高种群多样性,还可避免陷入局部最优。ICQGA在种群的进化过程中采用X条件云发生器对个体进行交叉、互换变异操作,完成上述云交叉算子pcr及云变异算子pmt的生成。具体进化计算公式如下:

(2)

1.3 量子门的动态调整

量子门通过对量子比特实施幺正变换控制量子态的演化,量子态的改变则是依靠在单位圆内量子比特发生转动使相位发生变化实现的。量子旋转门如下:

(3)

式中:δθ=g(α,β)·θ,g(α,β)表示旋转方向,θ=D(αi,βi)·Δθi,用于约束算法收敛性,其中D(αi,βi)为旋转方向,其值可从旋转角角度查找表中获取[10];Δθi为量子门旋转角步长。

CQGA中量子门旋转角步长Δθi是固定不变的,为改善算法寻优能力,针对该缺陷,ICQGA结合量子态的干涉性与纠缠性,对Δθi更新策略做出改进:通过改变各个基态的概率幅逐步引导个体进化,并不断更新旋转门,让当前解在任何状态之下均可以较大概率收敛于一个适应度值更高的染色体q。Δθi值根据式(4)进行计算:

(4)

式中:Bfit为最优适应度评价函数;fit(i)为适应度函数;GENmax为最大遗传代数;GEN为遗传代数。

1.4 收敛准则

当主梁优化接近最优解时,最优适应度值g(X)min也会无限接近平均适应度值g(X)avg,所以改进后将|g(X)min-g(X)avg|≤ε,即g(X)min的最大迭代次数作为算法的收敛准则。ε为极限最小值,但不等于零。

根据上述分析,ICQGA的流程如图1所示。

图1 ICQGA流程图

2 主梁优化数学模型的确定

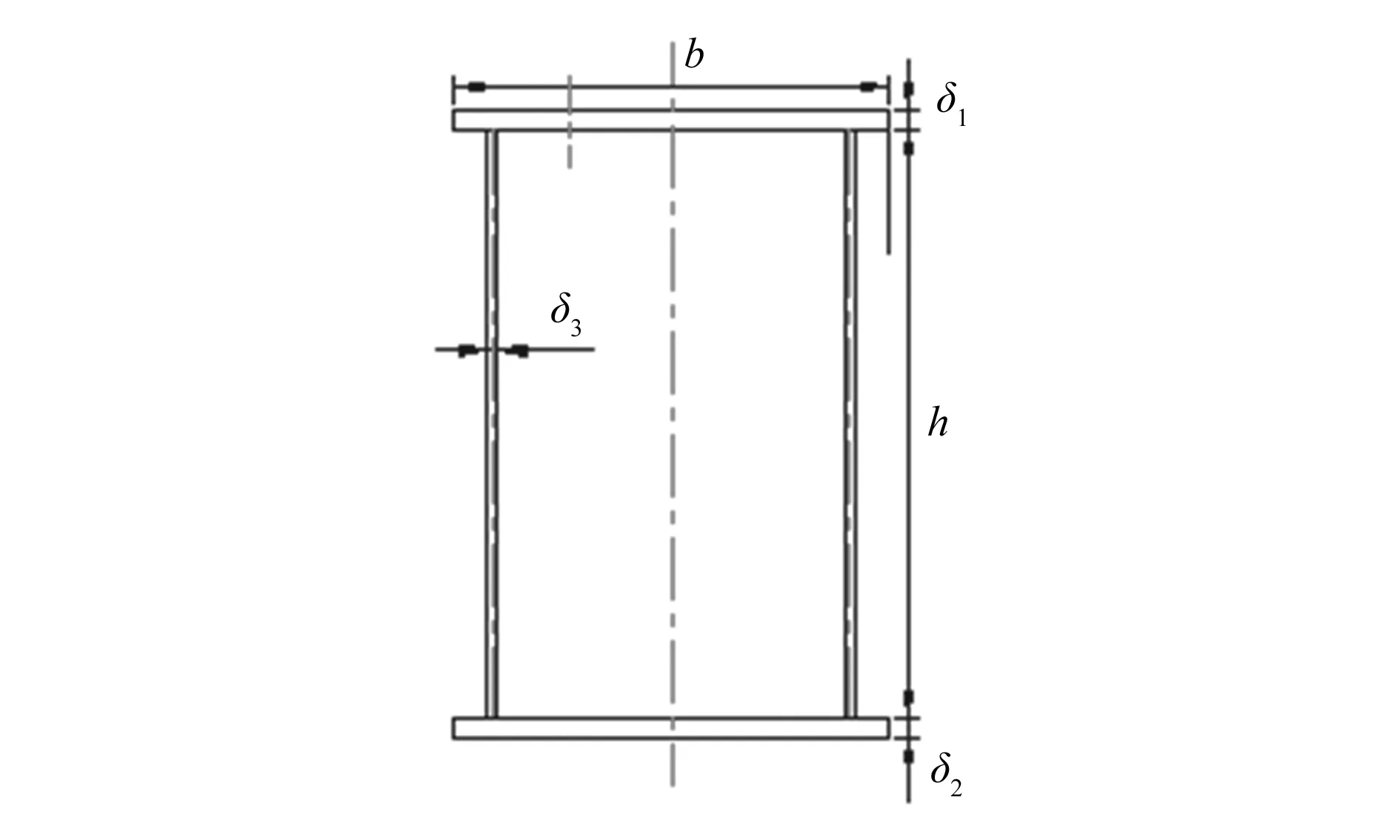

以某公司生产的桥起箱形主梁为研究对象,其结构参数见表1,其中小车型号为K6104,图2为主梁截面图。

表1 起重机主梁参数

1)优化目标函数的建立。

依据表1参数,将桥起主梁中主腹板、副腹板和上下翼缘板等关键部位尺寸作为变量,并根据设计要求,采用截面最小原理对主梁进行轻量化设计,目标函数f(x)计算公式如下:

图2 主梁截面图

minf(x)=b(δ1+δ2)+2hδ3

(5)

式中:b为翼缘板宽度,mm;δ1为上翼缘板厚度,mm;δ2为下翼缘板厚度,mm;δ3为腹板厚度,mm;h为腹板高,mm。

2)约束条件的确定。

①力学性能约束。

参照《起重机设计手册》[11]和GB/T 3811—2008《起重机设计规范》[12],对主梁力学性能进行约束,包括强度、刚度、稳定性以及疲劳约束等。

②工艺尺寸约束。

考虑到主梁设计工艺要求及ICQGA寻优范围的获取,对主梁参数进行域约束:

(6)

3 实例验证

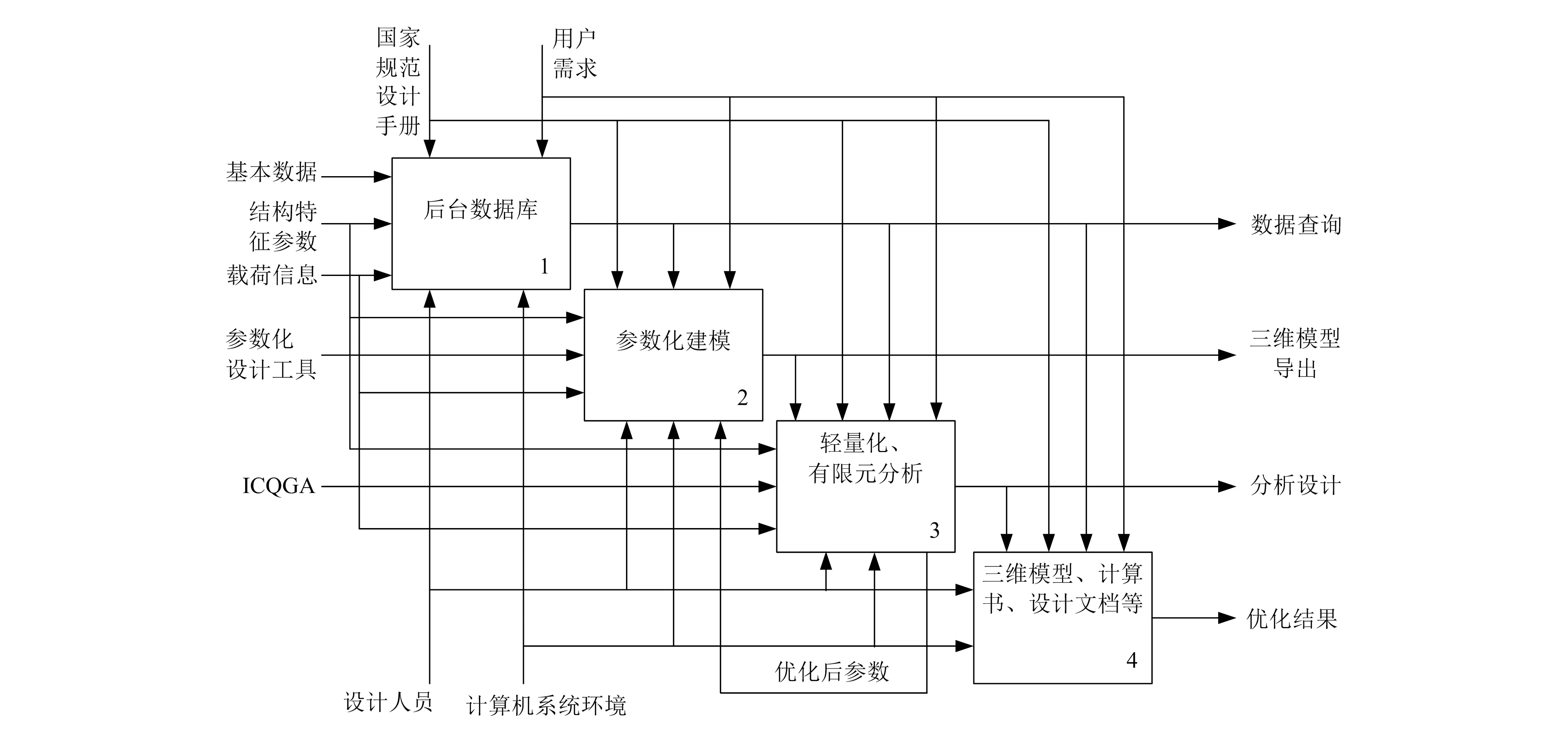

为了验证ICQGA的准确性和有效性,更好更快地实现主梁轻量化设计,基于前述算法的改进及主梁数学模型的确定,搭建了桥起主梁的轻量化快速设计系统。系统总体设计活动模型如图3所示,在IDEF0图中全面描述了该系统关键技术、各功能之间的相互关系。

图3 系统IDEF0图

系统以实际生产需求为开发基础,结合国家规范的设计要求,采用Visual Basic 6.0为编程语言,以SQL Server软件作为远程服务器数据库的管理工具,通过ICQGA完成了主梁参数优化,调用API函数驱动SolidWorks软件进行主梁建模,并通过APDL文件将驱动参数导入到命令流驱动ANSYS完成主梁优化结果分析。

完成系统搭建后将其应用于桥起主梁优化。依次完成主梁的使用条件、初始参数及其他相关机构参数设定,ICQGA参数设置如下:种群规模N=300,量子位数L=20,pcr=0.8,pmt=0.02,Δθi初始默认值为0.01π,计算中可由式(4)不断进行更新,GENmax=300,算法的终止条件由算法收敛准则即迭代次数控制。主梁优化过程部分系统图如图4所示。

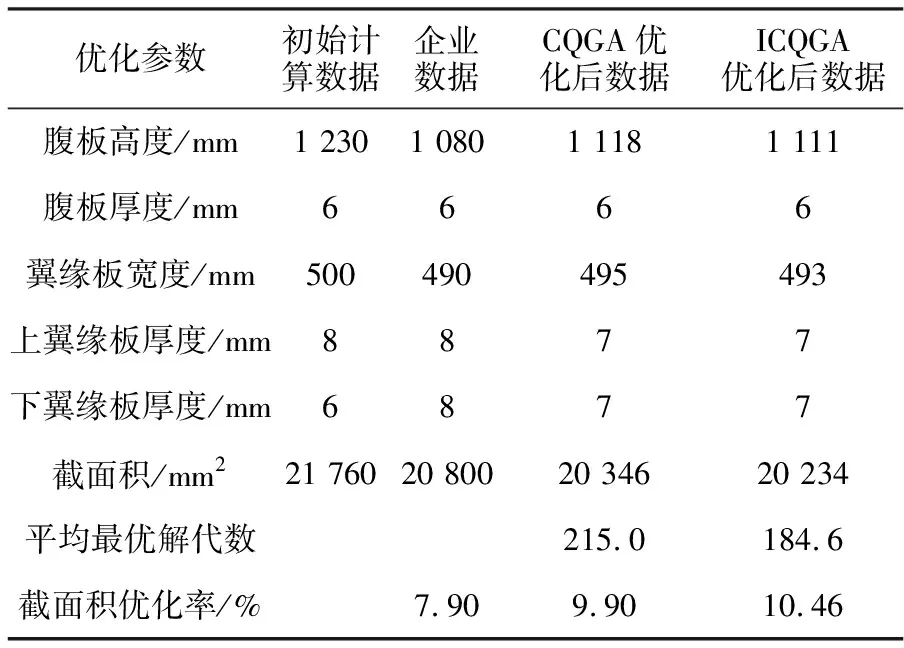

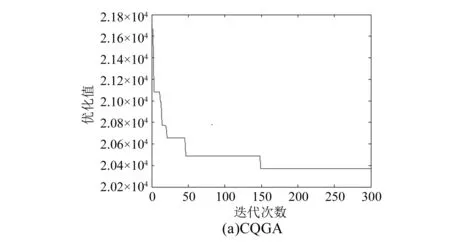

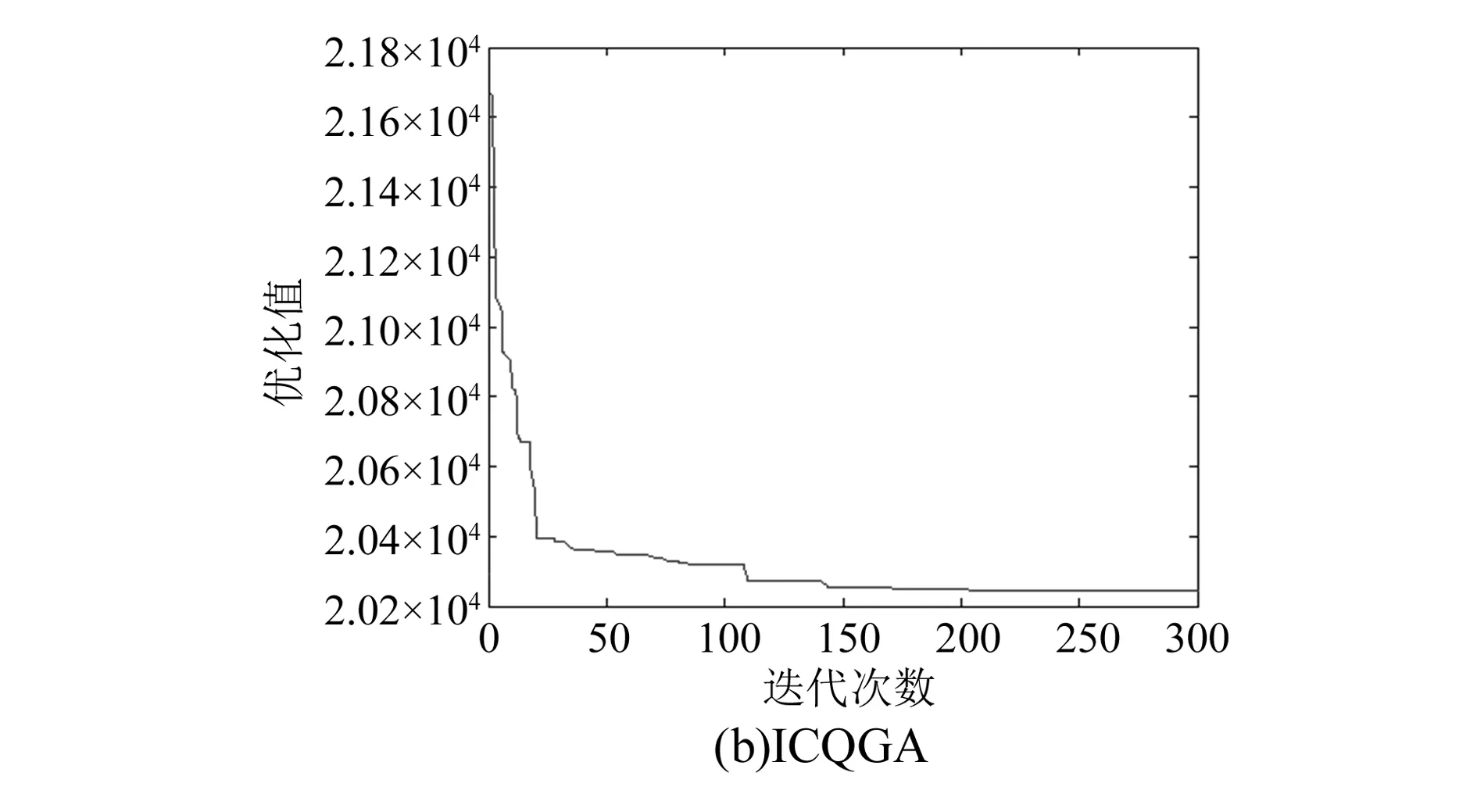

导出系统的优化结果并与原始数据及CQGA优化方案数据进行比对,结果见表2,算法改进前后寻优曲线如图5所示。分析可知:主梁采用IC-QGA进行设计,截面积优化率可达10.46%,与CQGA相比,系统采用改进算法收敛速度更快,当陷入局部最优时,算法可根据概率幅交叉互换以及量子门的动态调整,迅速跳出局部最小,并保持种群多样性。

图4 主梁优化过程图

表2 不同优化方案主梁相关数据对比

图5 算法改进前后寻优曲线图

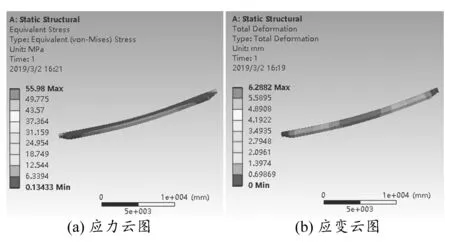

将算法运算结果及系统建立的主梁三维模型的驱动参数导入到命令流,使用ANSYS Workbench对模型进行力学分析验证。将单元尺寸设置为150 mm,使用六面体单元对模型进行网格划分[13],划分网格后节点数为53 697,单元数为28 197。主梁应力分析和应变分析结果如图6所示。

图6 主梁应力、应变云图

从静态分析结果可以看出,由垂直载荷和水平载荷引起的最大应力为55.98 MPa,已知桥起主梁选用Q235进行生产,其应力许用值为[σ]=158.8 MPa,分析结果小于许用应力值,满足约束要求。

因选取的主梁对象工作级别为A5,其许用垂直静刚度为[f]=28.125 mm,据图6(b)可知,桥起主梁的位移最大为6.288 2 mm,小于规定的许用垂直静刚度,符合约束条件要求。

通过ANSYS对优化后的桥起主梁部件结构模型进行忽略外力的模态分析,结果如图7所示。由图可知:桥起主梁的一阶频率为4.863 9 Hz,大于标准规定的最小振动频率2 Hz,符合设计要求及约束。

图7 模态分析结果图

4 结束语

针对目前桥式起重机主梁设计中计算、建模复杂,盲目性大和结构笨重的问题,以及CQGA存在的早熟收敛、搜索速度慢和易陷入局部最优等缺陷,本文对CQGA进行改进。为验证改进算法的有效性并实现主梁快速设计,搭建了集桥起主梁轻量化、三维建模、有限元分析及图纸生成为一体的优化设计系统。工程实例应用表明,优化后的主梁虽然部分参数有所增大,但符合设计要求,且主梁整体截面积也有所减小,优化率达10.46%。ICQGA能够有效改善原算法的缺点,提高了算法的收敛性和鲁棒性;系统可帮助设计者快速完成设计任务,大大缩短桥起主梁的设计周期,降低人力成本,提高企业的经济效益。