抽油机四连杆参数优化研究

吴永正, 李小朋, 常菁铉, 李永新, 胡汝军

(1. 中国石油大学(华东)机电工程学院,山东 青岛266580;2. 玉门油田分公司,甘肃 酒泉735000)

0 引 言

游梁式抽油机是我国主要的机械采油设备,据统计,截至2012年底,仅中石油下属企业在用游梁式抽油机就超过14万台,其总数占采油井总数的80%以上。由抽油机、抽油杆、抽油泵等构成的有杆泵采油系统耗能约占油田开发总能耗的1/4,因此对游梁式抽油机四连杆参数进行优化研究有重要的经济意义。

1 目标函数、研究方法和步骤

1.1 目标函数

对抽油机优化研究有以下目标函数:以悬点上冲程的最大加速度amax最小为目标函数,以期获得较小的动载荷;以悬点上冲程的最大转矩因数TFmax最小为目标函数,以改善抽油机减速箱曲柄转矩特性;以曲柄均方根转矩Me最小为目标函数;以抽油机耗能最少为目标函数。抽油机耗能最小为目标函数需要制造大量抽油机进行试验,不具备操作可行性。经过抽油机设计软件模拟计算,证明悬点上冲程的最大加速度amax最小、悬点上冲程的最大转矩因数TFmax最小和曲柄均方根转矩Me最小三个目标函数不具备一致性,即相同工况下某抽油机悬点上冲程的最大加速度amax小不代表其悬点上冲程的最大转矩因数TFmax和曲柄均方根转矩Me也小,抽油机耗电量与减速器转矩有直接的关系,鉴于减速器转矩为负值时,不消耗电能,因此本文以曲柄正转矩均方根值最小为目标函数。

1.2 研究方法和步骤

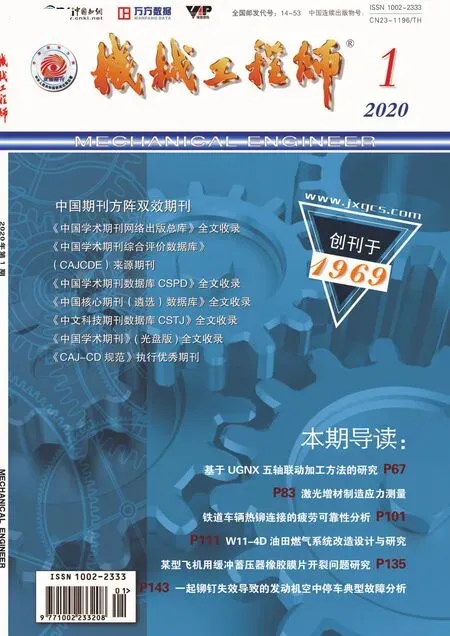

为便于定量直观分析抽油机四连杆参数,首先根据参考文献[2]有关公式计算出若干组抽油机四连杆参数,然后分别计算其在工况下的减速器正转矩均方根值,从而研究抽油机四连杆参数变化对目标函数的影响。由于数据计算量庞大,本文使用抽油机设计软件进行辅助设计计算,得到抽油机四连杆参数,如图1所示。

图1 抽油机设计软件设计四连杆参数图

1.2.1 抽油机四连杆参数约束条件

经过对美国API、前苏联及国产抽油机进行分析,一般抽油机有以下约束条件:游梁最大摆角Ψ=40°~60°,游梁前臂与后臂长度的比值A/C=1.2~2.4,游梁后臂长度与极距的比值C/K=0.35~0.70,游梁上摆角与下摆角差值Ψb=-10°~+10°,极位夹角λ=0°~16°[4]。抽油机机构模型如图2所示。

图2 抽油机机构模型示意图

1.2.2 假定工况

设定曲柄平衡重Wb=45 kN;下泵工艺参数:下泵深度为1200 m,动液面深度为1000 m,柱塞直径为56 mm,杆柱尺寸为25 mm×22 mm,比例为2∶3,液体密度为0.90 t/m3,油管不铆定[5]。

1.2.3 假定抽油机参数

设定抽油机冲程为3 m,冲次为7 min-1。游梁最大摆角Ψ=50°,游梁前臂与后臂长度的比值m=1.5,游梁后臂与极距的比值n=0.4,游梁上摆角与下摆角差值Ψb=0°,极位夹角λ=0°。每次改变游梁摆角、游梁前臂与后臂、游梁上摆角与下摆角差值、极位夹角数值中的一个,反复调整曲柄平衡重偏置角和曲柄平衡重,直到减速器平衡率大于99%,研究其变化对减速器正转矩均方根值的影响。

2 主要计算结果

抽油机设计软件可以画出计算目标函数图,如图3所示(常规型抽油机曲柄旋转方向为逆时针,异相型抽油机曲柄旋转方向为顺时针),将使用该软件计算得到的结果列成表格,得到常规型抽油机计算数据表(如表1)和异相型抽油机计算数据表(如表2)。

图3 抽油机设计软件计算目标函数图

3 计算结果分析

对以上数据进行分析发现:游梁前后臂长度比值、游梁后臂与极距的比值和游梁摆角增大均可引起目标函数(曲柄正转矩均方根值)的增大;极位夹角为8°左右时目标函数最小,即抽油机理论能耗最小;游梁上摆角大于下摆角时对目标函数影响不大,但游梁下摆角大于上摆角时目标函数增大。

表1 常规型抽油机目标函数表

表2 异相型抽油机目标函数表

4 结 语

经过计算结果分析可知,部分设计变量对目标函数影响不大,即对抽油机能耗影响不大,设计人员可根据结构需要进行优化,同时尽量避免使用对目标函数不利的设计变量。通过计算也验证了设计合理的异相型抽油机理论上比常规型抽油机更加节能,但需要对曲柄平衡重偏置角进行优化调整。