水液压O形圈锥面密封特性分析

(1.中国海洋大学 工程学院, 山东 青岛 266100; 2.哈尔滨工程大学 水下机器人技术重点试验室, 黑龙江 哈尔滨 150001)

引言

O形密封圈具有结构简单、成本低、适用范围广、便于安装及更换等优点,广泛应用于汽车、航空航天、机械及流体传动机械等领域[1],对液压机械产品防止漏液、提高能源利用率、保护环境等方面具有重要意义。国内外学者对O形圈密封结构及密封性能进行了大量研究。吴川等[2]对O形圈密封结构进行了设计与测试,得出了密封沟槽的优化方案;宋宇航等[3-4]对O形圈密封的应用进行了较详细阐述与说明;刘鹏等[5]运用有限元仿真软件对O形圈平面密封进行了应力与接触压力的有限元分析,获得了平面密封中O形圈可能出现裂纹的位置以及压缩率对密封效果的影响。CZESLAW K等[6]对静态和滑动条件下平面O形密封圈的粘弹性机理进行了分析,得出不同条件下密封件的松弛特性,并进行了实验验证;JUNICHIR Y等[7]使用耐久性测试仪对O形圈在高压氢气下的O形圈的断裂行为进行研究,总结出O形圈在高压气体环境下的裂纹损伤因素;ALEXANDER W等[8]通过物理模拟方法模拟计算出动态应用中O形密封件油润滑触点的摩擦力。

综上所述,前期研究主要集中于平面密封结构中的O形圈沟槽的设计及平面密封有限元分析等,而对有限预紧力条件下O形圈锥面密封性能的研究甚少。

1 问题分析

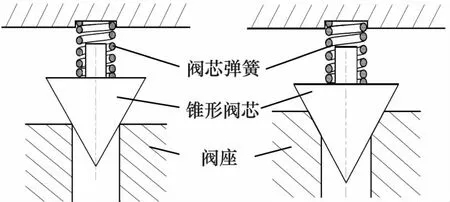

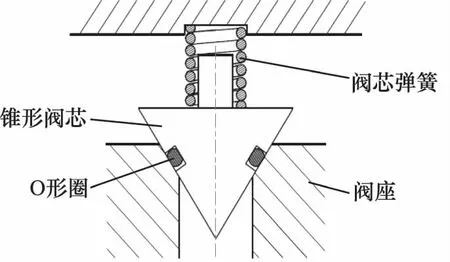

水液压技术是以纯水为工作介质的静压传动技术。水介质具有环境友好、温升低、成本低、阻燃性和安全性好等优点,使得水液压技术在一些应用场合具有油压技术无法比拟的优势[9],但其黏度低(液压油的1/50~1/40),气化压力高(液压油的2~400倍)等问题也给水液压元件的研发带来诸多困难。在水液压控制阀中,多采用锐边或锥面进行硬密封,其结构如图1所示。这两种硬密封结构要求加工及安装精度高,导致制造成本高,而且为保证其密封性能,阀芯和阀座通常采用不同材质材料,不同材料的电位差导致阀口处易产生电化学腐蚀[10]。此外,由于水的气化压力高,高压工作时,阀口压差大,易产生气穴现象,从而发生气蚀破坏等,都使得阀口密封性能难以维持。

图1 锥面硬密封结构

为降低加工及安装精度的要求、长时间保证阀口具备良好的密封性能,可采用O形密封圈锥面结构,在相同的阀芯轴向预压力下,相比硬密封,此种软密封结构具备更加良好的密封性能。

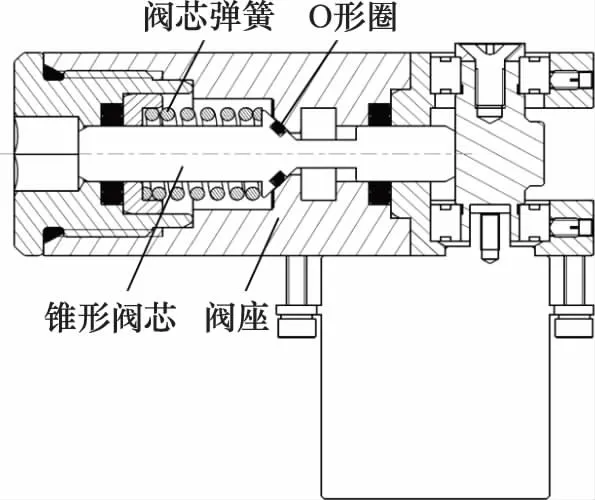

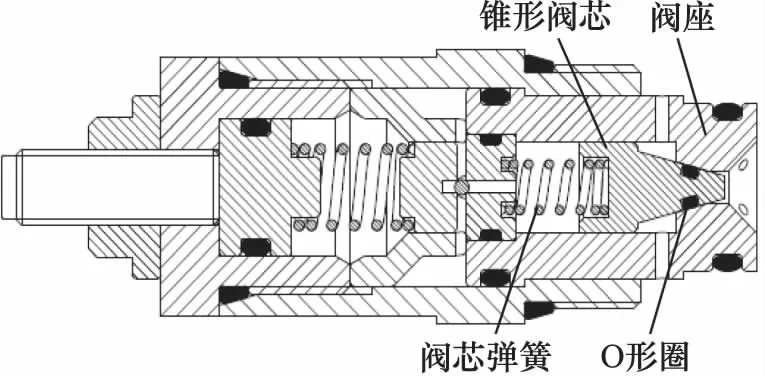

然而,在水液压先导式控制阀主阀口(如图2所示)和水深压力自补偿的换向阀阀口(如图3所示)中,其阀芯轴向密封力均由阀芯弹簧的预压缩量提供,因此阀芯弹簧的预压缩力直接决定阀的性能,如开启压力、驱动力或力矩等,在结构尺寸一定的情况下,阀芯弹簧提供的预压缩力有限,导致密封圈预压缩量难以确定。由于目前国内外对O形密封圈锥面密封性能的研究较少,无法根据密封圈工作时所受接触压力准确计算出密封圈形成良好密封性能时所需的弹簧轴向力,当工作压力升高时,无法确保良好的锥面密封效果。

图2 保持式二位二通电动换向阀结构

图3 先导式溢流阀结构

本研究主要对水液压提升阀中的先导式压力控制阀阀口锥面软密封结构进行密封性能及有限元分析。主要研究了锥面密封结构中O形圈预压缩率、液压介质压力、密封槽口对O形密封圈接触面应力的影响,为后续计算满足水液压提升阀锥面密封效果所需的阀芯弹簧压缩力、阀芯弹簧的参数选取及密封圈沟槽设计等提供理论依据。

2 模型

2.1 物理模型

在锥面密封结构中采用的O形密封圈为橡胶材料,目前工程应用中将橡胶材料看作是体积不可压缩的超弹性体。国内外学者已提出了基于统计热力学的Heo-Hookean应变能函数、指数-双曲(exponential-hype rbolic)法则以及基于连续体的表象学方法的Mooney-Rivlin[11]模型、Klosenr-Segal模型和Ogden-Tschoegl模型。在Abaqus仿真软件中输入密封材料测试数据后,输出材料参数及稳定性限制信息,继而拟合出材料的应变能函数曲线,并将得到的拟合曲线与选取材料的试验数据曲线进行对比,得出应变能函数定义式为Mooney-Rivlin和Ogden的多项式能够满足稳定性限制,由材料拟合结果对比得出应变能为Ogden的拟合结果和测试数据最为吻合,故选取Ogden-Tschoegl应变函数模型,该函数被认为是在描述类橡胶材料的大变形范围时最成功的函数之一,其应变能函数关系式定义为:

(1)

其中,G(J)=J2-1,为方便计算,采用简化之后的应变能函数关系式:

(2)

式中,λ为材料主要伸展率;μk为材料常量;αk为动力系数;N为函数中的项数;J为变形体积与未变形体积之比。

对水液压提升阀锥面密封结构进行有限元分析时,由于边界条件、接触条件非线性等问题相对来说较为复杂,故对提升阀阀口锥面密封结构模型进行简化,其锥面密封结构简图如图4所示。

图4 O形圈锥面密封模型结构

通常情况下,密封圈所使用的橡胶材料的泊松比接近0.5,因此在建模时将其定义为超弹性材料,并将密封模型简化为二维平面轴对称模型,最后通过扫掠命令可以直观的观察到锥面密封模型的受力变形情况,在不影响计算结果的前提下可以节省大量计算时间从而提高计算效率。由于O形密封圈受到水液压锥形阀芯和阀座的挤压作用而发生较大变形和滑移,无法用线性理论进行分析,为提高仿真计算精度,故在设置分析步时采用几何非线性分析。

2.2 有限元模型

通过Abaqus对水液压提升阀锥形阀芯、阀座和O形密封圈进行建模、装配,得到锥面密封结构的仿真模型,在仿真分析过程中,阀芯和阀座部件几乎不发生变形,将其定义为解析刚体,不再对其进行网格划分。对于O形密封圈,在仿真分析中,为了保证计算精度及可行性,采用Abaqus自由网格划分技术,其网格单元采用四结点线性轴对称四边形单元(CAX4RH),在划分网格的时候将O形圈的网格细化以提高仿真计算精度。通过建立三组接触对进行定义模型的接触问题,分别是阀芯与密封圈表面、阀座与密封圈表面以及密封圈的自接触,利用Abaqus建立的简化二维平面轴对称网格模型如图5所示。

图5 O形圈锥面密封二维轴对称网格模型

2.3 模型的基本假设

(1) O形密封圈材料各向同性、均匀连续且具有确定的弹性模量和泊松比;

(2) 阀芯和阀座的材料刚度要远远大于O形密封圈刚度,在进行建模仿真时可以忽略其变形产生的影响,将其定义为解析刚体;

(3) O形密封圈的预压缩力可视为阀芯沿轴向产生的位移引起的;

(4) 忽略加工和安装误差,认为锥面密封结构为关于中心轴对称的结构,建模时建立平面轴对称模型。

3 结果分析

通过对水液压提升阀锥面密封结构中的O形圈在不同预压缩率及不同介质压力下受力状况进行仿真分析,得出锥面密封结构的密封性能影响因素、密封接触面上的应力分布状况以及保证良好的锥面密封性能所需的受力条件,验证了O形圈在水液压提升阀锥面密封结构中的密封性能。

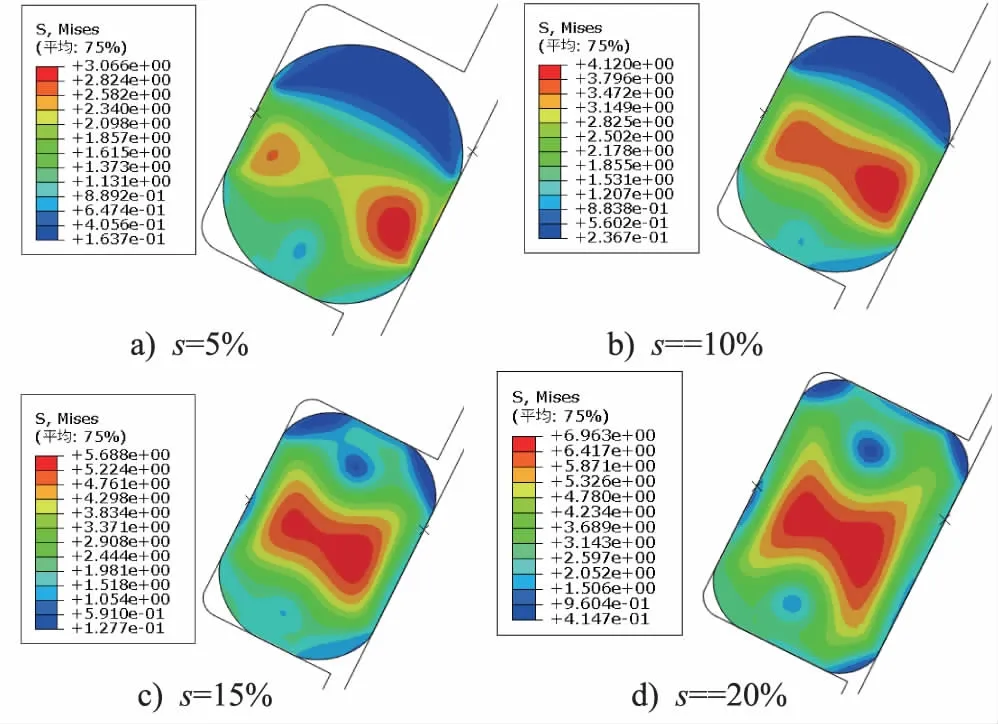

3.1 不同预压缩率时密封圈Mises应力分布情况

图6为水液压提升阀锥面密封结构中密封圈预压缩状态下,两侧不受密封压力时的变形状态及Mises应力分布云图,由分析结果可知,与平面密封相比,在锥面密封结构中,密封圈在自身张紧力的作用下向槽口侧壁一侧滑动继而产生挤压。从图中可以看出,应力集中区域主要在密封结构接触面两侧,呈哑铃形状分布[12],随着预压缩率s的不断增大,应力集中部位由中间哑铃状区域向密封圈侧壁两侧扩展,由此可见,在锥面密封结构中,密封圈在哑铃状中间区域最易发生失效。

图6 预压缩率对密封圈Mises应力分布的影响

3.2 工作状态时密封圈Mises应力分布情况

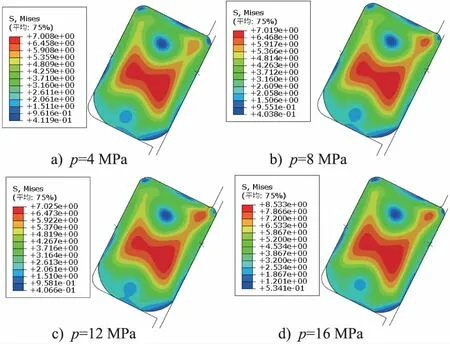

对于水液压锥面密封结构,在选取O形圈预压缩率时,没有标准可以参考,通过结合图6预压缩率仿真云图以及参考平面静密封的推荐范围,选择预压缩率s为15%时密封圈的工作状态进行仿真分析,仿真云图如图7所示。

图7 单侧受压时O密封圈Mises应力分布

当液压阀处于工作状态时,由于受到密封压力作用,密封圈向密封槽侧壁方向产生滑移,其应力集中区域也由中间区域向两侧扩展,当压力p大于10 MPa时,密封间隙处密封圈开始出现挤出现象,此时应力集中区域由原来预压缩状态时的中间区域,扩展到外侧接触面及挤出区域。由此可见,在锥面密封结构中,O形密封圈在工作状态时(单侧受到密封压力作用),在密封圈与外侧接触区域以及挤出部分与密封槽口产生剪切应力集中的区域,为最容易发生失效的位置。

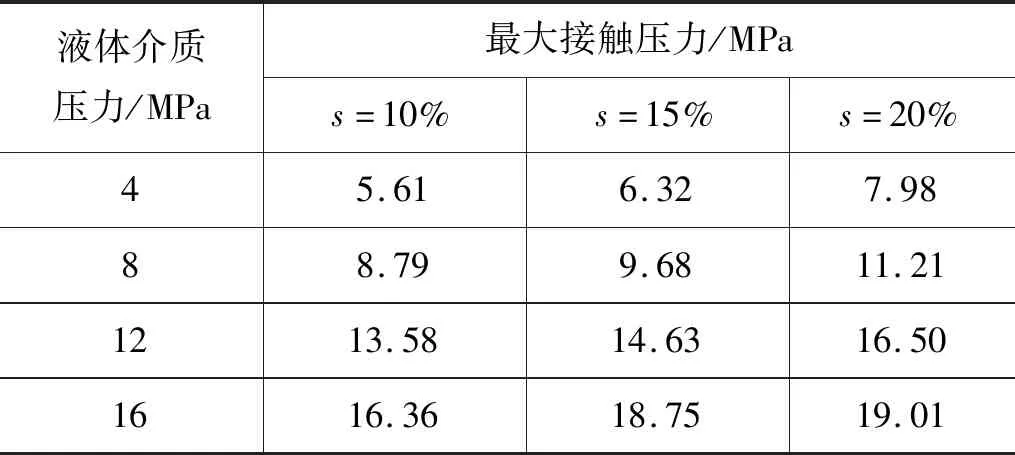

通过Abaqus有限元仿真软件,对不同压缩率情况下水液压锥面密封结构中O形圈受到不同密封压力时的表面接触应力分布状况进行分析,通过统计,得到O形圈在不同的密封压力、不同压缩率下,工作面所受到的最大接触压力如表1所示。从表中可以看出,密封圈在工作时,其表面最大接触压力始终大于其工作时所受的密封压力,能够保证结构具有良好的密封性能。当密封圈预压缩率为15%时,在满足良好的锥面密封性能的同时,密封圈所受应力相对较小,针对课题组研发的水液压控制阀(额定工作压力14 MPa,最高工作压力不大于16 MPa),其锥面密封结构设计,采用15%的预压缩率能够达到优良的密封效果。

表1 工作压力与预压缩率对最大接触压力的影响

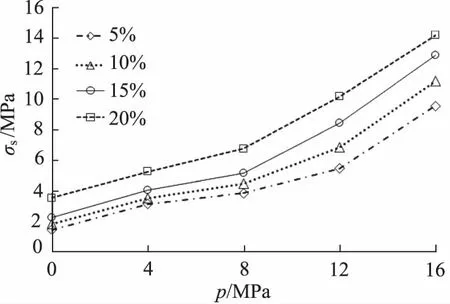

图8为不同密封压力与预压缩率下,O形圈所受应力图。从图中可以看出,当密封压力一定时,O形圈预压缩率s与所受到的Mises应力变化关系:随着s的增大,水液压阀口密封结构中密封圈所受Mises应力也随之增大;当s一定时,密封圈所受应力随着液体压力的增大而增大,当从关系曲线可以看出,当密封压力一定时,预压缩率s影响结构密封效果,设计时应考虑密封圈采用合适的预压缩率。

图8 密封压力与预压缩率对Mises应力的影响

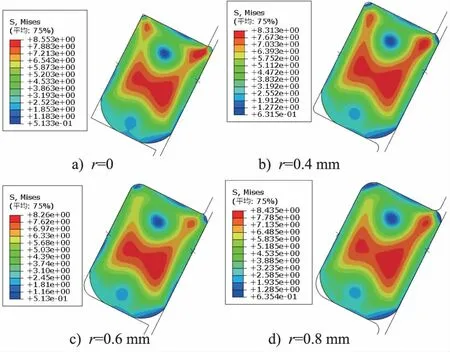

3.3 密封槽口半径r对密封圈的使用寿命影响

将密封槽口加工成不同半径的圆弧倒角时,阀口在受到15 MPa介质压力时,密封圈所受Mises应力分布情况如图9所示。与密封槽口无圆角结构时密封圈所受Mises应力分布情况相比,密封槽口加工圆角结构后密封圈所受最大Mises应力减小;随着密封槽口圆角半径的增大,密封圈所受最大Mises应力先增大后减小,当溢流阀锥面密封槽口圆角半径r为0.6 mm时,密封圈所受Mises应力最小,由此可知,在该溢流阀锥面密封结构中,对密封槽加工适当大小的圆角有利于提高水压阀口的密封性及密封圈使用寿命。

图9 槽口结构对应力的影响

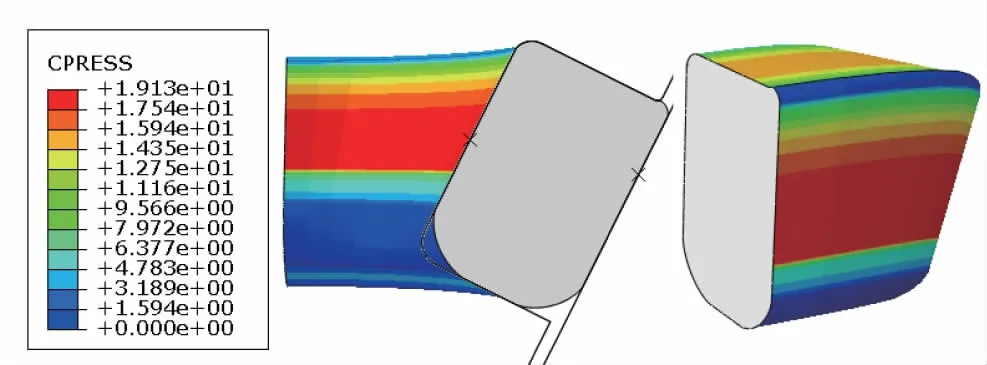

3.4 密封圈表面接触压力分布情况

图10为预压缩率为15%,密封介质压力为16 MPa时密封圈的表面接触压力分布情况,由仿真分析云图可以看出,密封面共分为内外接触面以及两侧壁接触面4处,主要密封面为密封圈内外接触表面,且内侧密封面最大接触压力大于外侧密封面最大接触压力,故保证锥结构的良好密封性能的前提是要满足密封圈外侧密封面接触压力始终大于密封介质压力。

图10 密封圈表面接触应力分布云图

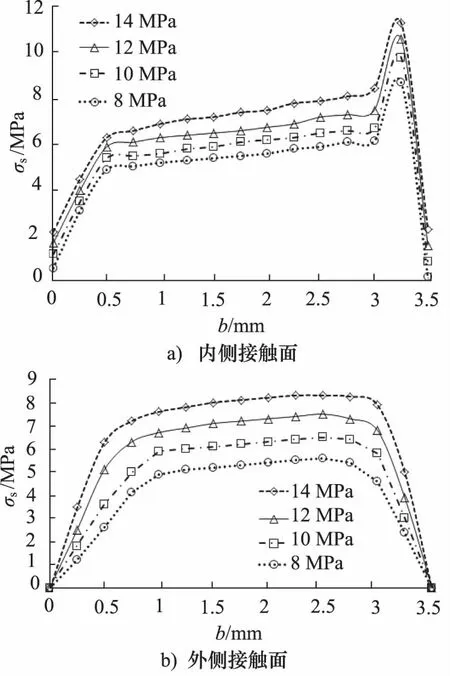

图11a、图11b分别为在15%预压缩率的状态下受到16 MPa密封压力时密封圈外侧和内侧接触面最大Mises应力分布曲线。从图中可以看出,密封圈内侧接触面应力分布在接触面宽度上较为均匀,而在外侧接触表面,其所受应力分布出现波动,主要是由于外侧挤出部分(该区域水压阀密封槽口对密封圈发生剪切作用)的Mises应力较大,除了挤出区域所受Mises应力较大,密封圈内侧接触表面的Mises应力值平均高于外侧接触应力,且最大接触压力始终大于密封压力。由此可以看出,该密封结构能够为水液压提升阀锥面密封阀口提供良好的密封性。

图11 O形密封圈接触面最大Mises应力分布

4 结论

(1) 为验证提出的水液压锥面软密封结构的密封有效性,通过Abaqus搭建O形圈锥面密封模型并进行了有限元分析,得出不同预压缩率、不同密封压力下O形圈在水液压提升阀锥面密封结构中所受Mises应力分布情况及工作面所受接触应力在接触面宽度上的分布规律,为后续计算满足水液压提升阀锥面密封效果所需的阀芯弹簧压缩力、阀芯弹簧参数选取等提供理论依据;

(2) 通过仿真分析锥面密封槽口圆角半径对O形圈所受应力分布及寿命影响,得出将水液压阀锥面密封槽口加工成合适大小的圆角形状可明显降低密封圈发生挤出现象时密封槽口对密封圈的剪切破坏,从而提高密封圈的使用寿命及水液压阀锥面密封性能,提出了锥面密封密封槽口结构的设计要求,为水液压提升阀锥面软密封密封槽口的设计提供参考;

(3) 相对于平面密封,水液压锥面密封结构在受到密封压力后,密封圈更容易发生滑移现象,因此在设计液压阀锥面结构时,应选用内径略小于密封槽最小直径的密封圈,并对其加以合适的预压缩率可保证阀口打开时密封圈不发生松动从而避免发生节流孔阻塞现象。