古城油田B125 区块稠油油藏超高分子量聚合物驱技术

陶光辉, 束华东, 刘 斌

(1. 中国石化河南油田分公司,河南南阳 473132;2. 中国石化河南油田分公司勘探开发研究院,河南南阳 473132)

古城油田B125 区块属于特薄互层普通稠油油藏,油藏温度41 ℃,平均原油黏度达1 000 mPa·s 以上,已经历了天然能量开发、井组蒸汽吞吐和水驱开发等阶段。由于地下原油黏度高、储层渗透率级差大和物性非均质严重,水驱开发效果差,目前综合含水率达到89.3%。

近些年,化学驱提高普通稠油采收率技术得到广泛关注[1-3],但根据以往的研究,聚合物驱技术不适用于原油黏度大于200 mPa·s 的稠油油藏。胜坨油田普通稠油油藏聚合物驱先导试验证明,原油黏度为50~2 000 mPa·s 的稠油油藏进行聚合物驱,可以取得良好的增油效果和经济效益[4]。由于普通稠油黏度较高,需要提高聚合物溶液质量浓度,才能有效改善流度比,实现采收率的大幅度提高。但受目前低油价和生产成本的影响,如聚合物溶液中聚合物的质量浓度过高难以实现经济开发,从而限制了聚合物驱技术在普通稠油油藏的应用。因此,选择增黏性强、性能优越的聚合物,获得聚合物质量浓度低、黏度高的聚合物溶液,是普通稠油油藏应用聚合物驱技术的关键[5-7]。

笔者研究了聚合物的增黏性、聚合物溶液的流变性及其驱油效率,分析了超高分子量聚合物的技术优势和油田污水对聚合物溶液黏度和弹性的影响,评价了超高分子量聚合物的实际应用性能,形成了适用于提高普通稠油油藏采收率的超高分子量聚合物驱技术,现场应用取得了良好的降水增油效果。

1 超高分子量聚合物驱技术思路

聚合物驱技术主要依靠增大驱替相黏度、降低原油与驱替相的流度比,来扩大波及体积,从而提高原油采收率。采用古城油田B125 区块原油和黏度不同的驱油体系,进行了系列驱油试验,得到了不同黏度驱油体系的采收率提高幅度,并据此绘制了流度比与采收率提高幅度的关系曲线,如图1 所示。从图1 可以看出,对于黏度为1 000 mPa·s 的B125 区块普通稠油,要大幅度提高采收率,需要控制原油与驱替相的流度比小于8.0,即驱替相黏度需要大于130 mPa·s。

图 1 原油和驱替相流度比与提高采收率的关系Fig.1 Relationship between fluidity ratio and EOR

对于驱油用聚合物,在配制用水和油藏温度相同的条件下,聚合物溶液的黏度是由聚合物自身相对分子质量决定的,聚合物的相对分子质量越高,其水溶液黏度越大。选择高相对分子质量的聚合物,可以在聚合物质量浓度较低的情况下获得更高黏度的驱油体系,从而降低聚合物用量、提高驱油效率。

2 聚合物优选

2.1 试验材料及仪器设备

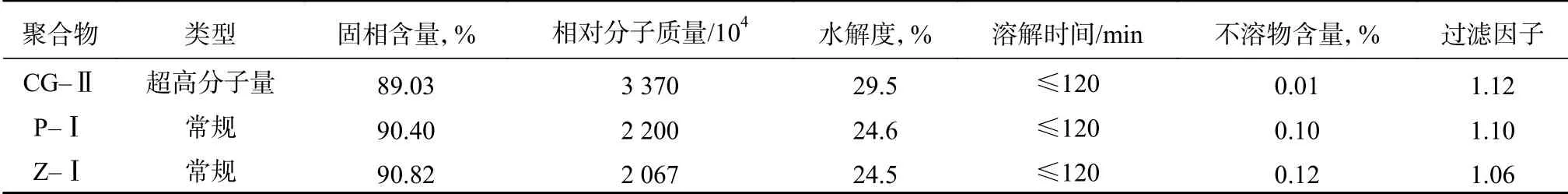

试验用聚合物为超高分子量聚合物CG-Ⅱ、常规聚合物P-I 和Z-I,基本性能参数见表1。

表 1 聚合物的基本性能参数Table 1 Basic performance parameters of polymer products

试验用水为古城油田注入污水,其中除硫污水为注入水经过曝氧处理后采用双层滤纸过滤,总矿化度4 312.5 mg/L,Ca2++Mg2+含量39.9 mg/L;含硫污水为新鲜污水,为避免空气渗入,选择在密闭状态下取用,含硫量12.0 mg/L。试验用油为该区块多口油井等比例混合原油,41 ℃下的黏度为1 300 mPa·s;柱状人造岩心的长度10.0 cm,直径2.5 cm,渗透率1 600 mD;测试温度为41 ℃。

使用Brookfield 黏度计,选择0 号转子,在6 r/min转速下测试聚合物溶液的黏度;使用HAAKE MARS Ⅲ流变仪检测聚合物溶液的流变性;使用PET-1/2 多功能聚合物检测系统测试聚合物的相对分子质量。利用OW-Ⅲ型全自动岩心驱替装置进行驱油试验。

2.2 技术优势

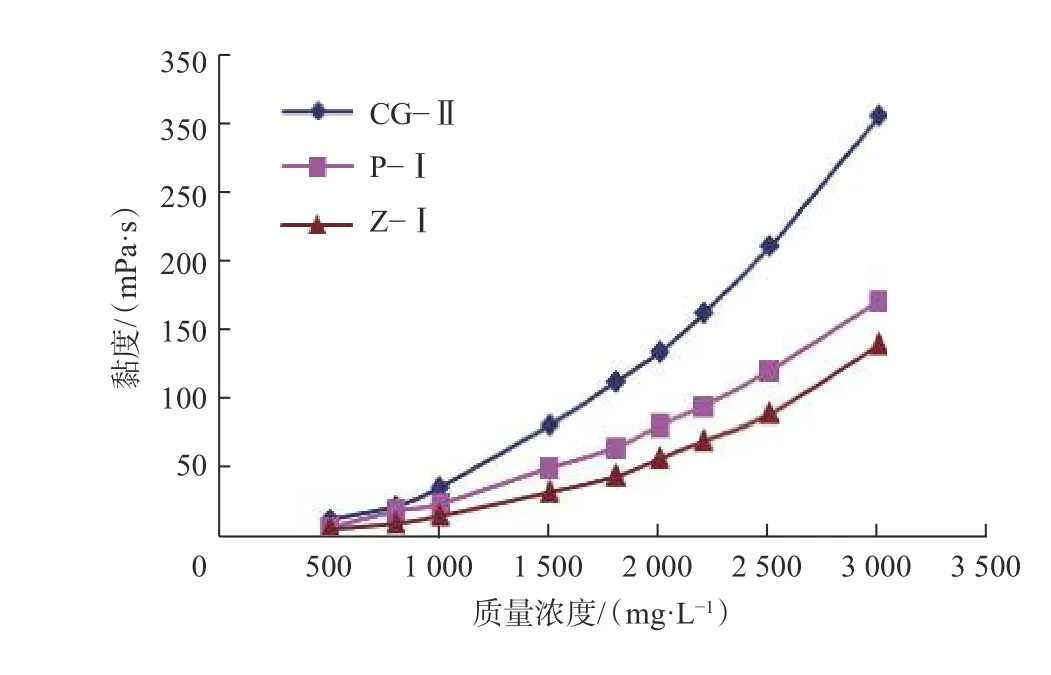

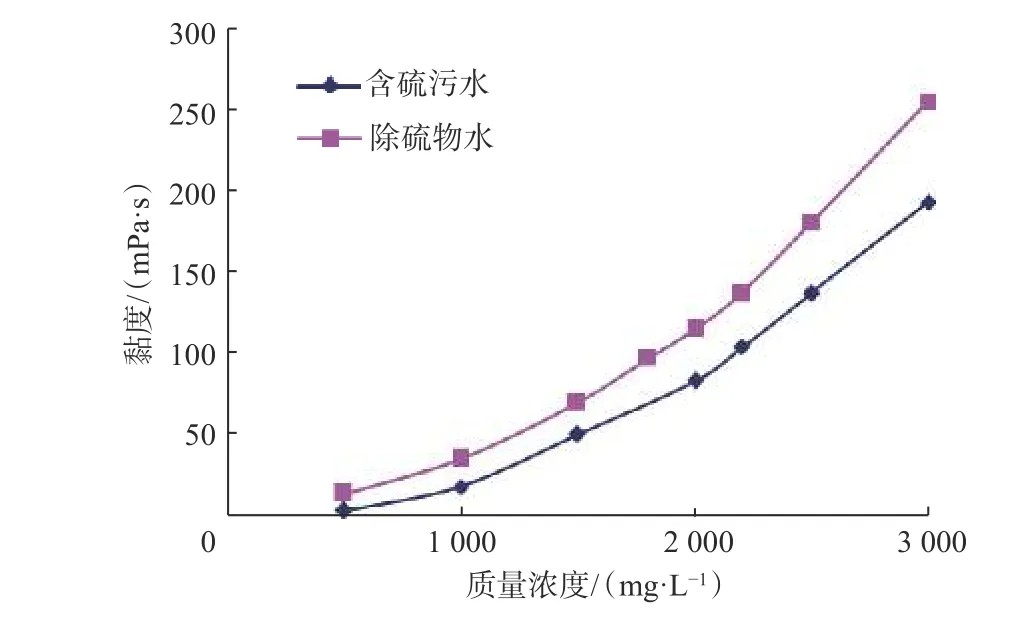

由表1 可见,聚合物CG-Ⅱ最显著的特点是平均相对分子质量较高,达3 300 万以上,其他参数与常规聚合物相似。聚合物溶液的黏度-质量浓度关系曲线如图2 所示,由图2 可以看出,超高分子量聚合物CG-Ⅱ的增黏性好,在质量浓度相同的情况下,其溶液的黏度比常规聚合物溶液高40%以上。

图 2 聚合物溶液黏度-质量浓度关系Fig.2 The relationship between polymer solution viscositymass concentration

超高分子量聚合物质量浓度为2 000 mg/L 时的黏度为135.5 mPa·s,可以满足原油与驱替相流度比小于8.0 的要求,而其他2 种聚合物质量浓度达到2 500 mg/L 以上才能满足该要求。由此可见,超高分子量聚合物用量比常规聚合物低20%以上。

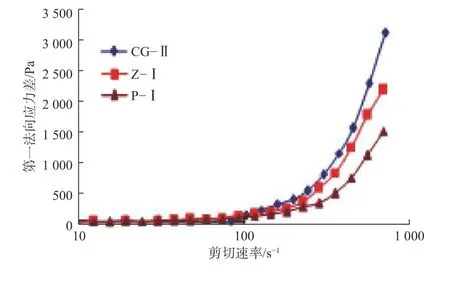

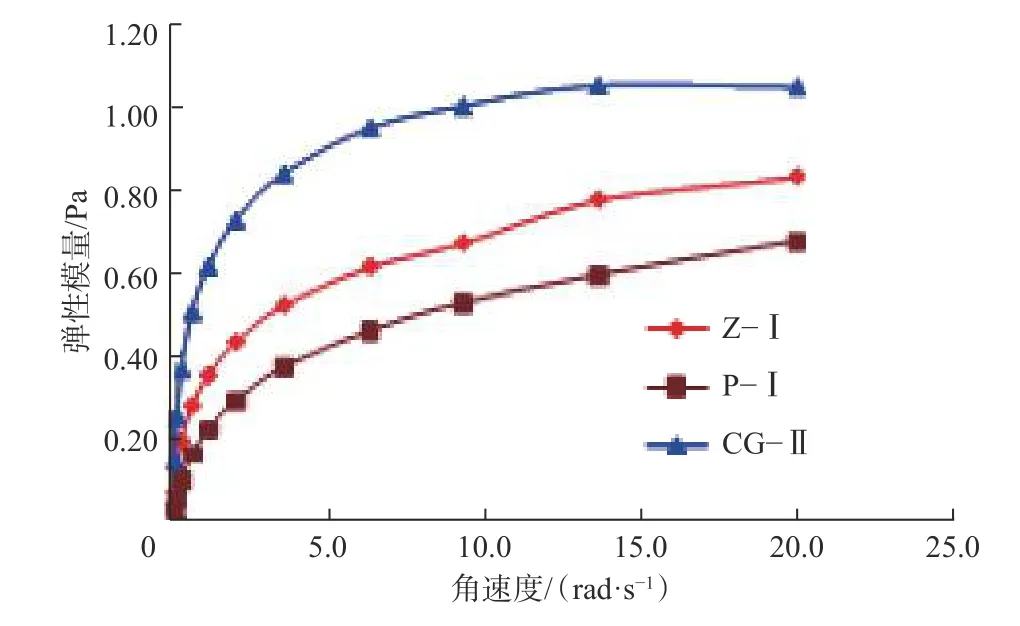

聚合物溶液的黏弹性高,可以提高驱油效率[8-9],第一法向应力差和储能模量是表征聚合物溶液弹性性能的重要参数,通过试验考察了超高分子量聚合物和常规聚合物的弹性性能。上述3 种聚合物在2 000 mg/L 质量浓度下的第一法向应力差和储能模量测试结果如图3、图4 所示。从图3、图4 可以看出,在质量浓度相同的情况下,超高分子量聚合物的第一法向应力差和储能模量均比常规聚合物高,表明其在地下渗流过程中可以对原油产生更高的驱动力,驱油效率更高。

图 3 不同聚合物溶液的第一法向应力差Fig. 3 First normal stress difference of polymer solution

图 4 不同聚合物溶液的储能模量Fig. 4 Storage modulus of polymer solution

以上试验表明,超高分子量聚合物与常规聚合物相比具备较大的技术优势,在相同试验条件下,超高分子量聚合物黏度更高,弹性更好。徐辉等人[10-11]分析了聚合物溶液的微观结构,结果表明,聚合物相对分子质量越高,其在水溶液中分子间形成的网络结构越致密,增黏性越好,黏弹性越高,驱油效率也越高。

3 聚合物应用性能评价

现场实际应用聚合物驱油时,配制聚合物溶液用水中的离子会对聚合物溶液性能的影响较大。为此,考察了不同配液用水对聚合物溶液性能的影响,同时通过驱油试验评价了不同聚合物溶液的驱油性能和不同水配制聚合物溶液的驱油性能,分析了超高分子量聚合物的实际应用性能。

3.1 现场污水对聚合物性能的影响

基于保护水资源和环境的要求,油田开发产生的污水要回注。使用回注污水配制聚合物溶液,可以有效节约生产用水,降低生产成本。而油田污水中的硫离子会对聚合物溶液性能产生较大影响。B125 区块新鲜污水硫含量较高(12.0 mg/L),通过试验考察了含硫污水对聚合物溶液性能的影响。为了保证聚合物基液黏度的稳定性,先采用除硫污水配制聚合物基液,再分别使用除硫污水和含硫污水进行稀释,使其质量浓度满足要求。

使用含硫污水和除硫污水配制的聚合物溶液的黏度-质量浓度关系曲线如图5 所示。从图5 可以看出,使用含硫污水配制聚合物溶液,会造成聚合物的增黏性能大幅下降。相同质量浓度下,含硫污水配制的聚合物溶液,其黏度比除硫污水配制的聚合物溶液低10%以上。

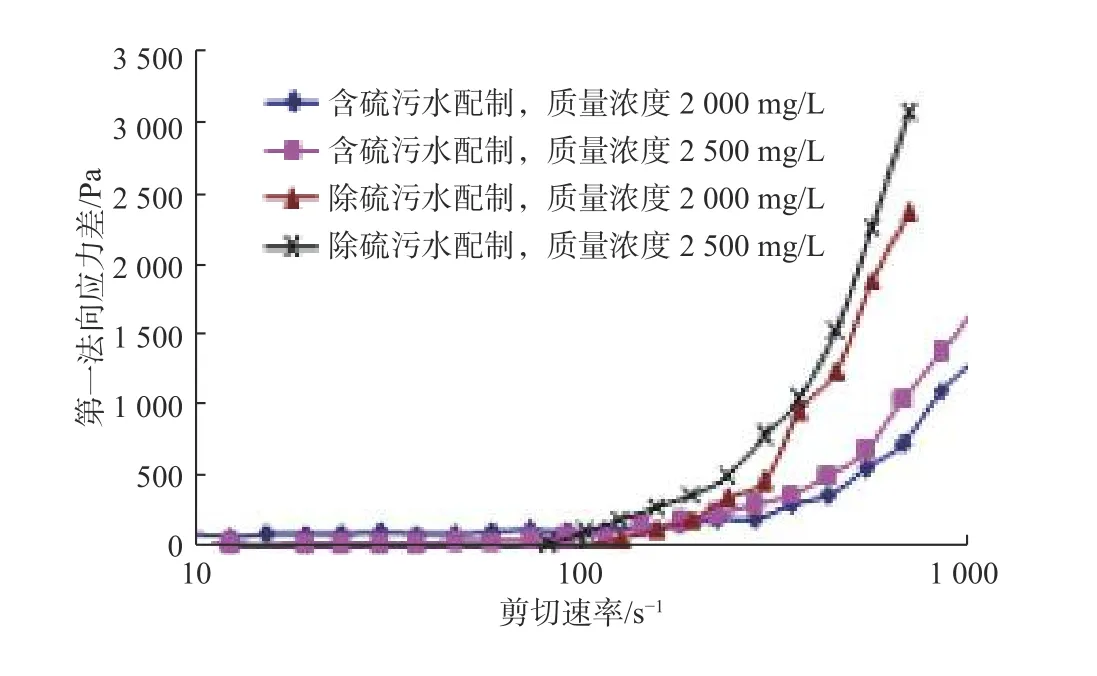

图 5 不同水配制的聚合物溶液的黏度-质量浓度关系曲线Fig. 5 Viscosity-mass concentration relationship of polymer solution under different water-configured conditions

图 6 不同水配制的聚合物溶液的第一法向应力差Fig. 6 First normal stress difference of polymer solution under different water-confected conditions

除硫污水和含硫污水配制的聚合物溶液的第一法向应力差如图6 所示。从图6 可以看出,含硫污水配制的聚合物溶液的第一法向应力差与除硫污水配制的聚合物溶液相比降低幅度较大,含硫污水配制的质量浓度为2 500 mg/L 的聚合物溶液,其第一法向应力差低于除硫污水配制的质量浓度为2 000 mg/L 的聚合物溶液。

上述试验证明,含硫污水不仅使聚合物溶液黏度降低,同时会对聚合物溶液的弹性产生较大影响[12],从而会导致聚合物溶液驱油效率降低。因此,应用聚合物驱技术时,为保证驱油效果,应对配制聚合物溶液的污水进行脱硫处理。

3.2 驱油试验

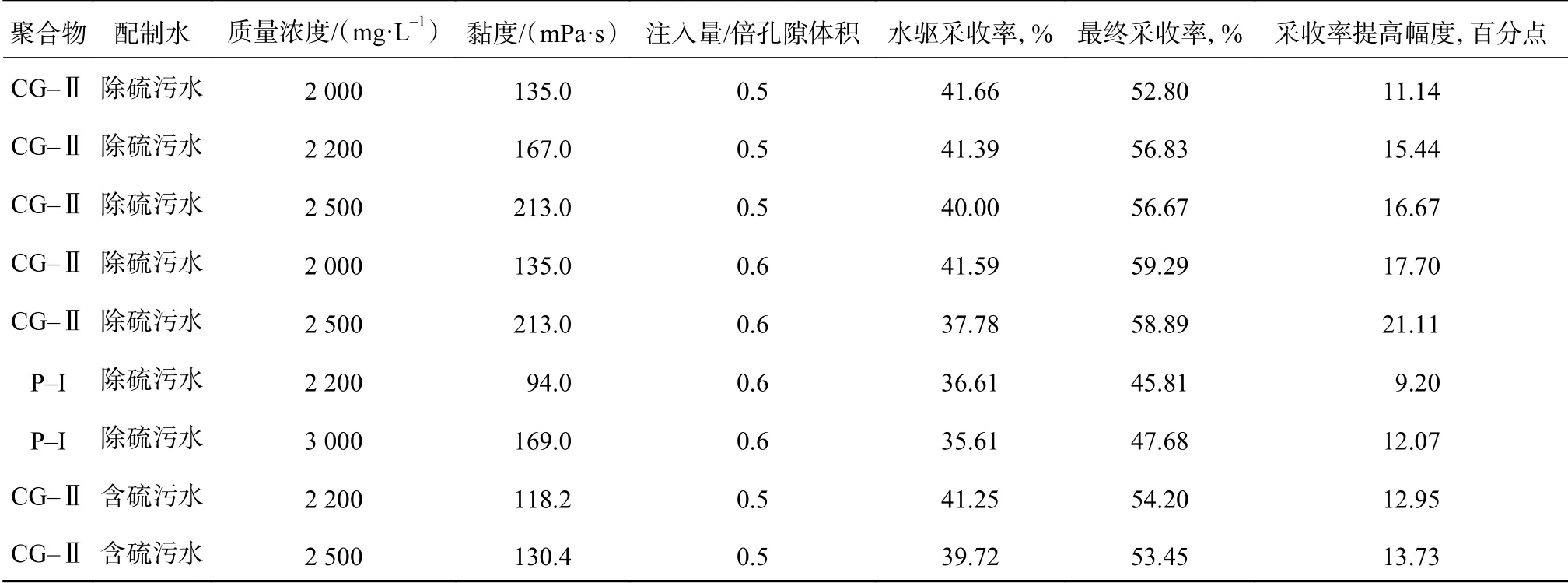

使用人造均质岩心进行驱油试验,分别考察了超高分子量聚合物、常规聚合物的驱油效率,以及使用含硫污水配制的超高分子量聚合溶液的驱油效率。

试验步骤为:1)岩心两端及侧面磨平,测量岩心长度、直径,烘干、冷却,室温下饱和水,测定孔隙体积及孔隙度;2)在41 ℃温度下用B125 区块采出的原油饱和岩心,控制原始含油饱和度在70% 左右;3)以30 mL/h 的流速注入过滤的B125 区块污水进行驱油,记录压力、产油量及产水量,驱至无油产出为止;4)以30 mL/h 的流速注入聚合物段塞,记录压力、产油量及产水量;以30 mL/h 的流速注入B125区块污水进行驱油,记录压力、产油量及产水量,后续水驱至无油产出后结束。不同聚合物、不同配制水、不同注入量下的驱油试验结果见表2。

从表2 可以看出,超高分子量聚合物CG-Ⅱ的驱油效率较高,水驱后采收率提高幅度较大。聚合物质量浓度为2 500 mg/L、注入量为0.6 倍孔隙体积时,采收率提高幅度可达20.0 百分点以上。

注入聚合物质量浓度均为2 200 mg/L 时,CG-Ⅱ聚合物注入量为0.5 倍孔隙体积,采收率提高15.44百分点;P-I 注入量为0.6 倍孔隙体积,采收率提高9.2 百分点。在超高分子量聚合物段塞量较小的情况下,其采收率提高幅度仍比常规聚合物高6.0 百分点以上,体现了超高分子量聚合物在增黏方面的优势。

表 2 岩心驱油试验结果Table 2 Results of a core flooding test

另外,质量浓度3 000 mg/L 的聚合物P-I 溶液的黏度为169.0 mPa·s,质量浓度2 200 mg/L 的超高分子量聚合物CG-Ⅱ溶液的黏度为167.0 mPa·s,二者黏度相当,前者注入量为0.6 倍孔隙体积时采收率提高12.07 百分点,后者在注入量为0.5 倍孔隙体积时采收率提高15.44 百分点,二者相差3.37 百分点。试验结果表明,在相同黏度条件下,超高分子量聚合物CG-Ⅱ具有更强的黏弹性,因而驱油效率更高[13-15]。

含硫污水配制的超高分子量聚合物溶液由于黏度、弹性均较除硫污水配制条件下有所降低,所以其采收率提高幅度也有一定程度降低。在相同注入量和质量浓度下,采用含硫污水配制超高分子量聚合物溶液比采用除硫污水配制,其采收率提高幅度要低3.0 百分点左右。

4 现场应用

古城油田B125 区块主力层为Ⅴ2-5层,含油面积1.12 km2,地质储量221.0×104t;储层平均孔隙度为28.5%,平均渗透率为1 606 mD,平均原油黏度为1 000 mPa·s。该区块剩余油饱和度56.1%,区块采出程度仅为17.87%,剩余储量丰富,聚合物驱前综合含水率为94.0%。

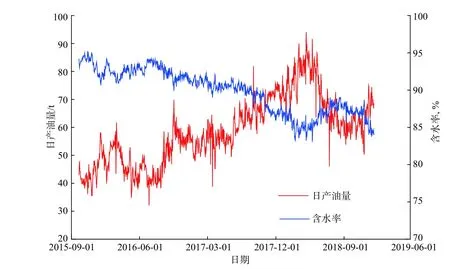

该区块于2015 年8 月选取4 口注入井试注超高分子量聚合物CG-Ⅱ,结果表明超高分子量聚合物注入性良好,试注单元取得良好的降水增油效果。2017 年4 月B125 区块Ⅴ2-5层系开始注聚合物,部署注聚合物井22 口,对应采油井41 口,平均注采井距136 m,控制地质储量155.2×104t;注入速度为0.12 倍孔隙体积/年,注采比1.05,注入质量浓度2 500 mg/L、0.05 倍孔隙体积聚合物溶液作为前缘聚合物段塞,注入质量浓度2 200 mg/L、0.55 倍孔隙体积聚合物溶液作为主体聚合物段塞,使用除硫污水配制聚合物溶液。

从注入井动态上看,聚合物溶液注入量不足0.01 倍孔隙体积时,注入压力快速上升;然后进入注入压力缓慢上升期,单元平均注入压力由注水时期的5.1 MPa 上升至8.6 MPa,压力增大3.5 MPa,超高分子量聚合物注入性良好[16]。

截至2018 年底,B125 区块油井开井35 口,见效井27 口,油井见效率65.9%;综合含水率下降9.0 百分点,单元日产油量上升45.0 t(见图7)。该区块累计聚合物驱增油量1.84×104t,单位质量聚合物增油量14.4 t/t,阶段采收率提高1.19 百分点。其中,中心井G44051 井日产油量由注聚合物前的1.8 t 提高至11.0 t,日增油9.2 t,含水率由94.0%降至58.0%,降低36.0 百分点;中心井G4605 井日产油量由2.1 t 上升至12.0 t,日增油9.3 t,含水率由86.8%降至32.0%,降低54.8 百分点。

综合分析现场应用情况,超高分子量聚合物注入性良好,注入压力平稳上升,单元日产油量上升,含水率降低,驱油效果良好。

图 7 B125 区块超高分子量聚合物驱生产曲线Fig.7 Ultra-high molecular weight polymer flooding production curves in Block B125

5 结论与建议

1)超高分子量聚合物与常规聚合物相比,具有相同质量浓度下黏度更高、弹性更强和相同黏度下驱油效率更高的优势,可以减小聚合物用量、降低聚合物驱成本。

2)含硫污水配制聚合物溶液会造成聚合物溶液黏度降低、弹性性能变差,降低聚合物溶液的驱油效率和采收率提高幅度。应用聚合物驱技术时,建议使用除硫污水配制聚合物溶液,以保证聚合物驱油效果。

3)超高分子量聚合物驱在古城油田B125 区块应用效果良好,为超高分子量聚合物驱提高普通稠油采收率提供了成功的经验,建议在类似区块推广应用。