汽车发动机活塞环装配断裂分析

孔新建,张明旺

浙江零跑汽车有限公司 浙江杭州 310053

1 序言

活塞环是一个关键的汽车发动机零部件,从形状上看是具有一定开口的金属环,应具有足够高的耐蚀性和耐磨性[1]。目前汽车发动机活塞环主要使用综合性能优异的合金钢产品[2],例如高铬马氏体钢活塞环,表面氮化处理与PVD处理可显著提高其强度和耐磨性[3-4]。某型号汽车发动机活塞环的材质为9Cr18MoV马氏体不锈钢,活塞环表面经氮化处理+PVD处理,装配工人作业时发生多起活塞环断裂事件。背景调查发现,工人严格按照作业指导书进行装配操作,无违规操作,活塞环却发生异常断裂。本文重点研究分析活塞环断裂失效的原因,协助制定相应的整改措施。

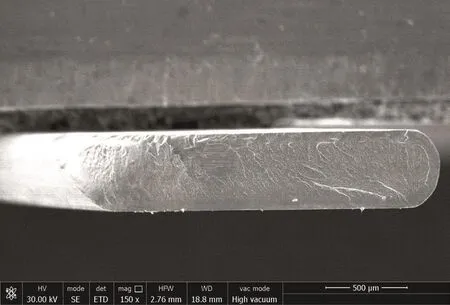

图1 活塞环断裂位置

2 试验结果

2.1 断口观察

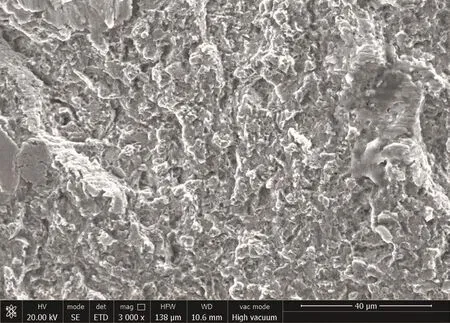

活塞环试样经超声波清洗后,在Quanta FEG650型扫描电镜下观察其断口,宏观断口形貌如图2所示。根据断口形貌特征判断,断口裂纹源区位于内侧面的表面淬硬层内部,而外侧面终断区有层状撕裂特征。裂纹源区呈准解理形貌特征,如图3所示。断口外表面整周深约0.05mm区域呈准解理形貌,整个断裂面存在一定的磨损损伤,未磨损断面上未见明显的材料缺陷。活塞环断面的心部(属裂纹扩展区)观察到韧窝形貌特征,如图4所示。

图2 断口形貌特征

图3 裂纹源区准解理形貌特征

图4 裂纹扩展区韧窝形貌特征

2.2 金相检验

在活塞环随机位置切取横截面试样,磨抛处理并经侵蚀后,使用Zeiss Axio Imager M2m型显微镜进行观察分析,如图5所示。结果表明,活塞环的氮化层深度为0.062mm,符合技术要求;PVD层仅存在于活塞环的外侧面,厚度为0.018mm,符合技术要求。

图5 活塞表面氮化层与PVD层

在断口附近取横截面试样,磨抛处理后,使用Zeiss Axio Imager M2m型显微镜进行观察分析。结果发现,在活塞环内侧面的氮化层区域内存在3条微裂纹,断续地分布在同一直线方向上,基本贯穿整个氮化层,总长度约0.050mm。在同一批次来料的活塞环中继续抽检,也在氮化层内发现了类似的微裂纹,证实了这并非偶然现象,而是普遍存在的。供应商未出厂的同一批次产品也进行随机抽检,并未发现任何显微裂纹。经追溯性调查证实,物流转运过程中保护措施不到位,活塞环受到相互挤压和撞击,在硬而脆的氮化层区域内产生了微裂纹,如图6所示。

图6 活塞表面氮化层内的显微裂纹

3 分析与讨论

根据以上试验结果,活塞环的氮化处理与PVD处理的结果符合规范要求。

在物流转运过程中,活塞环表面氮化层内产生了微裂纹。在装配过程中,当受到较低的工作应力时,原来存在的微裂纹尖端产生应力集中,微裂纹通过准解理机制迅速扩展到较大的范围;又因活塞环表层硬化区断裂韧性差,裂纹得以迅速扩展并完全断裂;心部基体组织韧性较佳,以延性破坏为特征,断口具有明显的韧窝形貌;最终瞬断区为外侧面边缘处硬度极高的PVD层,形成层状撕裂形貌。

4 结束语

本文对装配中断裂的汽车发动机活塞环做了断口观察与金相检验,讨论了活塞环断裂的原因,主要结论如下:

1)活塞环的氮化层深度与PVD层深度均符合规范要求。

2)物流转运过程中保护不当,致使氮化层区域内产生微裂纹,是活塞环在装配过程发生断裂的根本原因。