高铜低品位钼精矿对钼加工生产的影响研究

杨 勇,姚 远,祁 栋,王亦男,崔 雯

(中国有色金属工业西安勘察设计研究院有限公司,陕西 西安710054)

钼是一种具有战略意义的稀有高熔点金属,因其具有耐磨、耐高温、耐腐蚀、高强度等优良性能,是生产合金钢、不锈钢和合金铸铁的重要合金化元素,它在钢铁中的用量占钼总消费的80%左右。此外,钼在军事(航天、航空、国防)、能源、化工(主要用作催化剂)、电子、电子计算机、生物医学、农业等领域还有广泛的应用,成为发展现代高科技不可缺少的原料之一。

我国钼资源居世界第二。但是钼矿床类型复杂,其中单一矿石的钼储量仅占全国总储量的30%左右,其余则为铜钼矿、钨钼矿和钼铁矿等共生矿[1]。随着钼工业的发展,高品位和易处理的含钼矿石越来越少,低品位和复杂矿的比例逐渐增加,其中有着最大工业应用价值的是斑岩型铜钼精矿。其通过铜钼选矿分离,得到了含钼30 以上的钼精矿,但是其含有一定量的铜、铅、铁、锌等杂质。尤其是含量较高的铜的存在,在焙烧过程中产生的钼酸铜和三氧化钼容易生成低熔点共晶物,在焙烧过程中出现熔化、烧结,严重影响钼的浸出,不利于钼的回收[2]。因此针对高铜低品位钼精矿的分离、提取技术的研究显得越来越迫切。

1 处理高铜低品位钼精矿的研究现状及比较

针对高铜低品位钼精矿的分离、提取技术的研究主要有加压浸出、电化学浸出、生物浸出和焙烧-酸浸等。

1.1 加压浸出

对高铜低品位钼精矿采用加压浸出,一般分为碱性浸出、酸性浸出和氧压水浸出这三种[3-5]。都是在压力容器中加入钼精矿和浸出剂,在一定温度和压力下进行反应,不同的是碱性浸出的浸出剂通常采用NaOH 和Na2CO3,反应之后钼以可溶性钼酸盐进入液相,铜以难溶组分留在固相中。而酸性浸出和氧压水浸出在反应之后,钼以钼酸的形式留在固相,而铜以硫酸铜的形式进入液相。从而达到钼的浸出以及铜和钼的分离。

加压浸出的优点:①操作环境好,可以达到清洁生产;②可以实现铜和钼的分离。

缺点:①浸出剂消耗量大,生产成本高;②反应操作的精确程度较高,容易出现钼的返溶或者铜钼分离不彻底,或者引入新的杂质,比如碱性浸出时,精矿中的硅也进入液相,需要再次除杂。

1.2 电化学浸出

采用电氧化法处理钼矿,在弱酸性或弱碱性溶液中,常温下电氯化浸出,通过电解产生的次氯酸根离子与MOS2反应生成可溶性盐,使钼进入液相。此方法可以处理高铜低品位钼精矿,实验情况下效果良好,但是工业化很少见到,有一定的投资风险。

1.3 生物浸出

本方法是采用氧化亚铁硫杆菌和氧化硫硫杆菌浸出高铜低品位钼精矿。

跟电化学浸出方法一样,实验情况下效果良好,但是工业化很少见到,有一定的投资风险。

1.4 焙烧-酸浸

此方法是将高铜低品位钼精矿首先进行氧化焙烧,再对焙烧产物在酸性条件下浸出,使得钼以钼酸的形式留在固相,而铜以酸盐的形式进入液相,从而实现铜钼分离[6]。其实此方法可以结合目前国内主流的钼精矿生产钼酸铵的工艺流程,即先通过焙烧生产氧化钼,再对氧化钼进行酸盐预处理,经过过滤之后对滤渣进行氨浸除杂,通过调整除杂剂的量就可以实现对高铜低品位钼精矿的处理,此方法相比其他方法更加适合国内工业环境,只需要对现有工艺进行局部调整就可以达到钼的浸出以及铜和钼的分离。

2 焙烧-酸浸处理高铜低品位钼精矿的研究

2.1 高铜低品位钼精矿的氧化焙烧

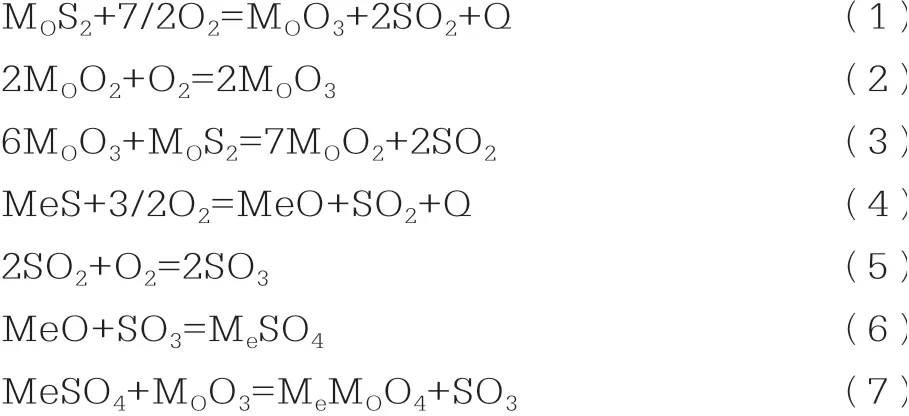

高铜低品位钼精矿焙烧过程是一个复杂的物理化学过程,发生硫化物氧化、含钼矿物氧化和钼酸盐生成等多种反应。具体反应如下:

钼精矿在高于着火点的空气中发生剧烈的放热氧化反应生成淡黄色MOO3见反应(1)和(2)。

如果氧气不足会出现反应(3),生成的MOO2为氨不溶钼,要尽量减少。钼精矿除了这些主反应之外,矿中的杂质(如Fe、Cu、Mg、Ca 等)会发生反应(4)~(7)。

CuMOO4和MOO3在560℃生成低熔点共晶物,从而使焙烧过程中出现熔化、烧结,影响去硫效果和氨可溶钼含量比例,这也就是高铜低品位钼精矿焙烧的难点,也是铜高之所以成为钼焙烧关注点的原因[7-10]。

表1 高铜低品位钼精矿化学成分表

某矿区采选出高铜低品位钼精矿的成分如上表1,采用φ1.2m×24m 的回转窑对此钼精矿进行焙烧研究。

研究了焙烧温度对高铜低品位钼精矿的脱硫率和钼焙砂中可溶钼(MOO3)比例的影响。结果如图1 所示。

随着焙烧温度的增加,脱硫率和钼焙砂中可溶钼比例也逐渐升高,当温度在650℃时,脱硫率可以达到95.0%左右;当温度在650℃时,钼焙砂中可溶钼比例达到最高值84.0%;当温度继续升高时可溶钼比例反而降低,将影响后续钼的浸出。

在焙烧温度650℃时,研究了焙烧时间对高铜低品位钼精矿的脱硫率和钼焙砂中可溶钼(MOO3)比例的影响。结果如图2 所示。

焙烧时间在30min~120min 之间时,随着焙烧时间的增加,脱硫率和钼焙砂中可溶钼比例也逐渐升高,在120min 时达到最高,脱硫率可以达到95.0%左右,钼焙砂中可溶钼比例达到84.0%;当时间超过120min 后,脱硫率增长缓慢,可溶钼比例反而降低。

图1 焙烧2h 后不同焙烧温度对钼精矿氧化焙烧的影响

图2 焙烧温度为675℃时不同焙烧时间对钼精矿氧化焙烧的影响

在焙烧温度650℃、焙烧时间120min 条件下,高铜低品位钼精矿脱硫率可以达到95.0%左右,跟标准钼精矿差距不大;但是钼焙砂中可溶钼比例仅为84.0%左右,明显低于标准钼精矿焙烧后的钼焙砂中可溶钼比例>90.0%。

2.2 高铜钼焙砂的酸洗-氨浸工艺

高铜低品位钼精矿焙烧后的钼焙砂先进行HNO3/NH4NO3的酸盐预处理,反应机理如下:

反应式中Me2+为Cu2+、Fe2+、Ca2+、Mg2+等的二价金属离子;n 为钼酸根个数,n 为9~12。

对HNO3/NH4NO3的酸盐预处理后的酸洗渣进行化学分析,结果见表2。

由表2 可知,预处理过程中以铜元素为代表的各种金属杂质大部分被溶出。钼大部分以易溶于氨水的MOO3和H2MOO4形式存在。

表2 HNO3/NH4NO3 的酸盐预处理结果分析

对HNO3/NH4NO3的酸盐预处理后的酸洗渣再进行氨浸,对氨浸之后的钼酸铵溶液进行进一步除杂。

(1)在钼精矿焙烧过程中,会有部分的钼会以MOO2的形式存在,而在酸盐预处理后,这些MOO2会以低价钼的形式存在在氨浸液中,而这些低价钼在溶液中会呈现蓝色,如若不除去,这些低价钼会严重影响钼酸铵的品质。通过加入双氧水会把低价钼氧化成高价钼,去除掉溶液中的钼蓝。倘若双氧水加入过量,过量的双氧水会与钼酸铵溶液作用生成一种过钼酸铵盐[(NH4)2MOO6],这会导致沉淀出来的多钼酸铵是黄色的。为了避免出现过钼酸铵盐而影响产品质量,除杂之后需要静置一段时间,使过量的双氧水随着时间自然分解,以提高钼酸铵的品质。一般双氧水加入比例一般在200:1 左右。

(2)利用某些杂质的硫化物在碱性溶液中的溶度很小的特点,向氨浸液中加入硫化铵,使之成为硫化物沉淀,已达到与钼分离的目的。加入硫化铵可以有效去除溶液中的铜。加入硫化铵适量会使溶液颜色变得澄清透明。加入量不足,不能有效去除铜元素,溶液颜色只会略微变浅,加入过量,则会使溶液颜色变黄,产生磺酸盐,降低产品纯度,过量的情况下只需向反应釜中加入一定量的未处理溶液。硫化铵要根据溶液情况加入,加入量以氨溶液接近无色透明为准。

除杂净化之后的钼酸铵溶液加入浓硝酸。控制PH1.5~2.0 左右,进行酸沉得到四钼酸铵结晶。四钼酸铵中钼的质量分数大于56%,钼回收率可达95.37%。其他杂质成分检验结果见表3.从分析结果可知,所得四钼酸铵产品完全符合MSA-2 型号产品的国家标准。

表3 除杂后四钼酸铵化学成分表(%)

3 结语

(1)焙烧-酸浸方法相比其他方法更加适合国内工业环境,只需要对现有工艺进行局部调整就可以达到钼的浸出以及铜和钼的分离。

(2)在焙烧温度650℃、焙烧时间120min 条件下,高铜低品位钼精矿脱硫率可以达到95.0%左右,跟标准钼精矿差距不大;但是钼焙砂中可溶钼比例仅为84.0%左右,明显低于标准钼精矿焙烧后的钼焙砂中可溶钼比例>90.0%。

(3)高铜钼焙砂经过酸洗-氨浸工艺后所得四钼酸铵产品完全符合MSA-2 型号产品的国家标准。钼回收率可达95.37%。