生物质烘干钛精矿对其酸解性能的影响

王海波,孙 科,程晓哲,王 斌,吴小平

(钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

0 引言

钛白粉广泛应用于涂料、塑料、造纸、油墨和光催化等领域[1−3]。目前钛白粉的主要生产方法是硫酸法和氯化法[4−5],我国主要以硫酸法为主,占比约90%[6]。在硫酸法生产钛白粉的过程中,酸解是第一道关键工序[7]。酸解钛原料主要是钛精矿和酸溶性钛渣,酸溶性钛渣一般由钛精矿通过电炉还原冶炼获得[8−10]。钛精矿一般由钒钛磁铁矿或者钛铁矿通过采选获得,由于钛精矿在重选、浮选或磁选过程均处于悬浮液状态,因此钛精矿经过采选后含有大量水分,往往需要堆放处理降低其水分含量,但堆放后其水分含量仍能达到10%~20%,而钛精矿应用于硫酸法钛白时,进厂时需要控制水分含量≤0.5%,否则将严重影响钛精矿的输送、研磨及酸解性能等[11−12]。酸解性能作为酸解重要的表征指标,主要包括酸解率及酸解后钛液的抽速等。为了提高烘干效率,钛精矿的烘干方式一般采用热量直接与钛精矿接触,使得钛精矿中水分快速蒸发,而热量往往通过煤气燃烧产生,现在部分钛精矿烘干企业为了降低生产成本,采用生物质燃烧产生热能直接烘干钛精矿。生物质是指将生物质材料燃烧作为燃料,一般主要是农林废弃物(如秸秆、锯末、甘蔗渣、稻糠等),通过添加粘接剂压缩成颗粒状[13]。生物质由可燃质、无机物及水分组成,主要元素组成为C、H、O 及少量的N、S 等,并含有灰分和水分,含量分别为40%~45%、8%~10%、20%~30%、<0.15%、0.02%,灰分含量3%~5%[14−15]。虽然该方式能节省烘干成本,但采用该方式烘干的钛精矿却经常出现酸解性能下降的现象,导致钛精矿应用企业不愿意应用该方式烘干的钛精矿。

目前关于钛精矿化学组成、物相组成及酸解工艺等工艺参数对其酸解性能(代表性指标为酸解率及酸解钛液抽速)影响研究较多,而关于利用生物质燃烧产生热量烘干钛精矿对其酸解性能的影响研究较少,影响机理不明,因此无法找到解决措施[16−19]。因此有必要开展相关技术研究,以期为生物质烘干钛精矿提供技术支撑。笔者在实验室对不同烘干方式的钛精矿进行酸解性能评价试验。

1 试验

1.1 试验原料与仪器

1.1.1 试验原料

去离子水(实验室自制)、浓硫酸(成都科龙试剂有限公司)、不同烘干工艺的钛精矿(攀钢集团,工业级)。

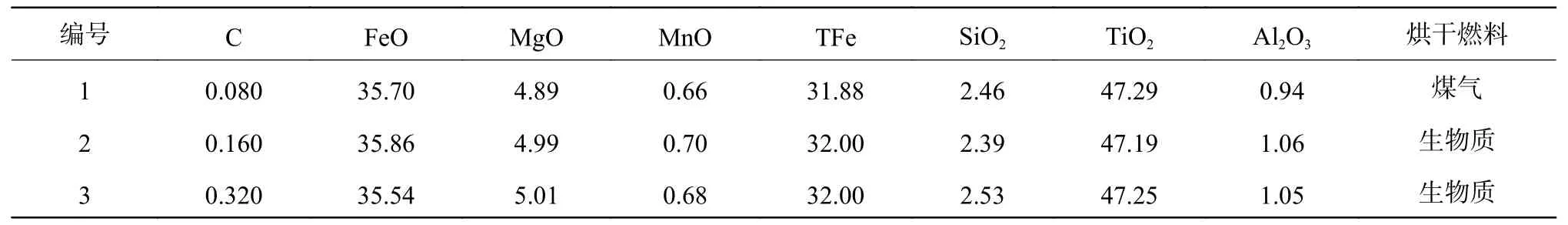

煤气直接烘干与生物质直接烘干的钛精矿的主要化学成分如表1 所示。

表1 不同烘干方式的钛精矿主要化学成分Table 1 Main chemical components of titanium concentrate with different drying methods %

由表1 可知,两种烘干方式对应的钛精矿的主要化学成分大部分为TiO2、FeO、TFe 及MgO,少部分为SiO2、Al2O3及C 等,两种烘干方式对应的钛精矿的主要化学成分除了C 含量外,其它化学成分含量差别不大;生物质直接烘干的钛精矿的C 含量比煤气直接烘干的钛精矿C 含量高1 倍以上,煤气直接烘干后的钛精矿含有C 是因为含C 有机浮选剂虽然经过烘干过程部分挥发,但其仍有部分吸附于钛精矿表面,而生物质直接烘干的钛精矿中C 是由有机浮选剂及有机生物质存在钛精矿表面共同造成的。

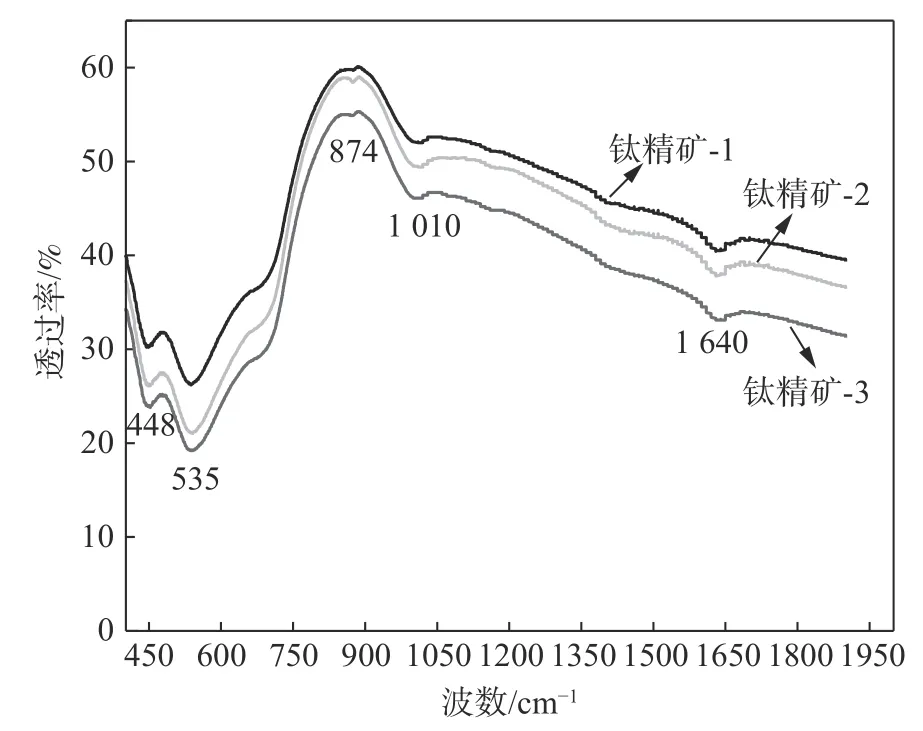

煤气直接烘干与生物质直接烘干的钛精矿的红外光谱结果如图1 所示。

图1 不同烘干方式的钛精矿红外光谱Fig.1 Infrared spectra of titanium concentrate with different drying methods

由图1 可知,煤气直接烘干与生物质直接烘干的钛精矿红外光谱官能团吸收峰的位置均相同,这表明不同烘干方式对应的钛精矿的官能团种类基本相同。

1.1.2 试验仪器

油浴锅(D2004W,上海五久自动化设备有限公司)、循环水式多用真空泵(SHB-III,郑州长城科工贸有限公司)、鼓风干燥箱(DB210-SCB,赛普斯天宇设备有限责任公司)、矿物解离分析仪( MLA650,美国FEI 公司)、傅里叶红外光谱仪(Nicolet IS50 FTIR,赛默飞世尔科技(中国)有限公司)、粒度仪(WFXZeta sizer 3 000,马尔文仪器有限公司)。

1.2 试验方法

1.2.1 磨矿

先称取200 g 钛精矿放在密封式制样机中研磨1 min,倒出,刷干净,然后再准确称取400.0 g 钛精矿放置在密封式制样机中研磨10 min。

1.2.2 酸解性能评价试验

称取100.0 g 钛精矿按照一定酸解反应条件进行酸解反应,记录酸解反应的最大膨胀体积,酸解结束后将其放置在鼓风干燥箱中恒温熟化一定时间,然后取出冷却,加脱盐水进行浸出,浸出结束后,倒入1 L 量筒中,加入一定量絮凝剂,搅拌均匀,静置30 min,记录钛液上清液高度,取上部钛液100 mL进行抽滤,记录抽干时间(抽速),然后将剩余的钛液进行抽滤,抽滤结束后用脱盐水冲洗滤纸上残渣,直至残渣无钛液残留,记下钛液体积,将残渣放置在鼓风干燥箱中烘干,烘干后称量残渣重量,记下残渣重量,测量钛液及残渣中二氧化钛含量,计算钛精矿酸解率。

2 结果与讨论

2.1 不同烘干方式钛精矿的酸解性能

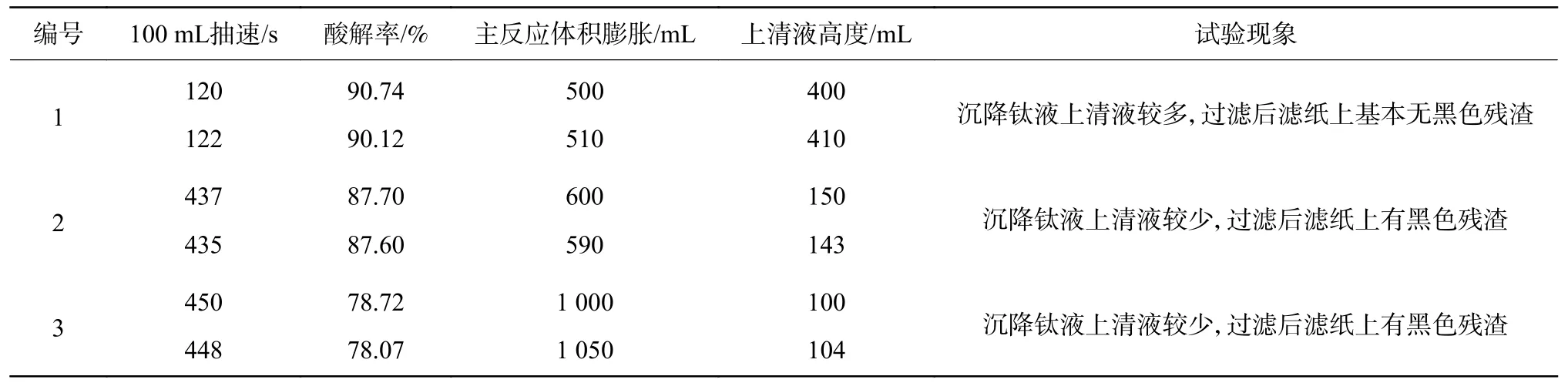

不同烘干方式的钛精矿酸解性能评价试验结果如表2 所示。

表2 不同烘干方式钛精矿酸解试验结果Table 2 Acid hydrolysis results of titanium concentrate with different drying methods

由表2 可知,生物质直接烘干的钛精矿酸解钛液相对煤气直接烘干的钛精矿酸解钛液100 mL 抽速慢,煤气直接烘干的钛精矿-1 酸解钛液100 mL抽速约为120 s,而生物质直接烘干的钛精矿-2 及钛精矿-3 分别对应的酸解钛液100 mL 抽速分别约为435 s 和450 s;生物质直接烘干的钛精矿相对煤气直接烘干的钛精矿酸解率低,煤气直接烘干的钛精矿-1 的平均酸解率为90.43%,而生物质燃料烘干的钛精矿-2 及钛精矿-3 的平均酸解率分别为87.65%和78.40%;生物质直接烘干的钛精矿酸解主反应体积膨胀量相对煤气直接烘干的钛精矿酸解主反应体积膨胀量大,煤气直接烘干的钛精矿-1 酸解主反应体积膨胀量约为500 mL,而生物质直接烘干的钛精矿-2 及钛精矿-3 分别对应的主反应体积膨胀量分别约为600 mL 和1 000 mL。

2.2 酸解性能差异原因分析

2.2.1 钛精矿粒度分析

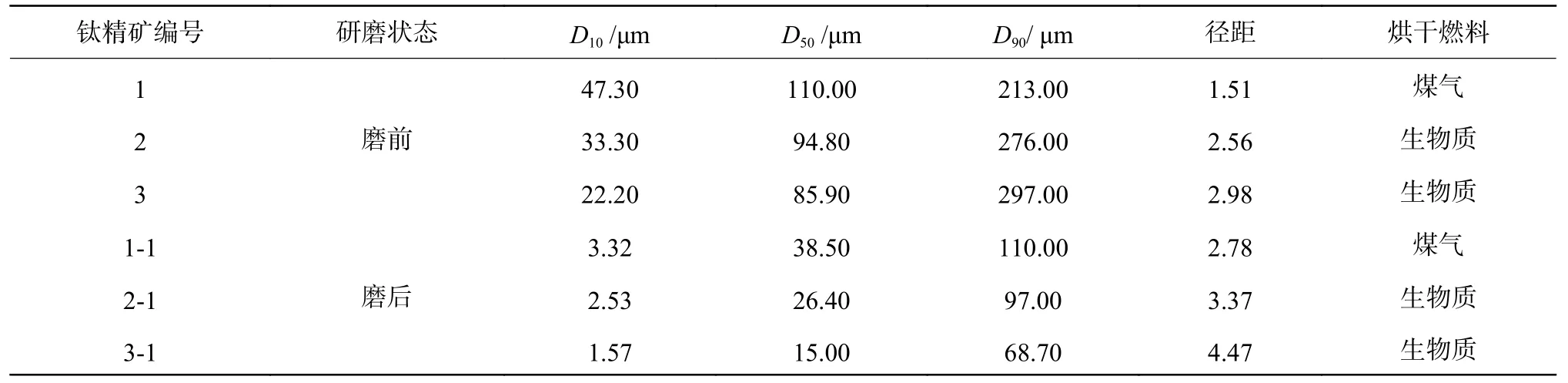

钛精矿粒度对其酸解性能影响较大,因此利用马尔文粒度仪分别对不同烘干方式的钛精矿及其磨后钛精矿进行了粒度测试,测试结果如表3 所示。

表3 不同烘干方式的钛精矿粒度Table 3 Particle sizes of titanium concentrate with different drying methods

由表3 可知,磨前的钛精矿中,两种烘干方式对应的钛精矿的粒度结果差别较大,其中生物质直接烘干的钛精矿-2、钛精矿-3 相对煤气直接烘干的钛精矿-1 的粒度D10及D50小,但是D90及径距大;同样生物质直接烘干的钛精矿-3 相对钛精矿-2,粒度D10及D50小,但D90及径距大。这与生物质直接烘干钛精矿时,部分大颗粒生物质、小颗粒生物质及其燃烧残渣进入了被烘干的钛精矿中有关,且混入钛精矿中的大颗粒生物质、小颗粒生物质及其燃烧残渣越多,D10及D50减少程度越大,D90及径距增加程度越大;由于混入钛精矿中的大颗粒生物质、小颗粒生物质及其燃烧残渣相对钛精矿更容易磨细,因此磨后的钛精矿中,生物质烘干的钛精矿相对煤气烘干的钛精矿粒度D10、D50及D90小,但径距大。理论上磨后钛精矿粒度越小,其酸解率越大,但其与实际情况相反,说明钛精矿粒度不是影响不同烘干方式钛精矿酸解性能不同的原因。

2.2.2 钛精矿物相形貌及组成分析

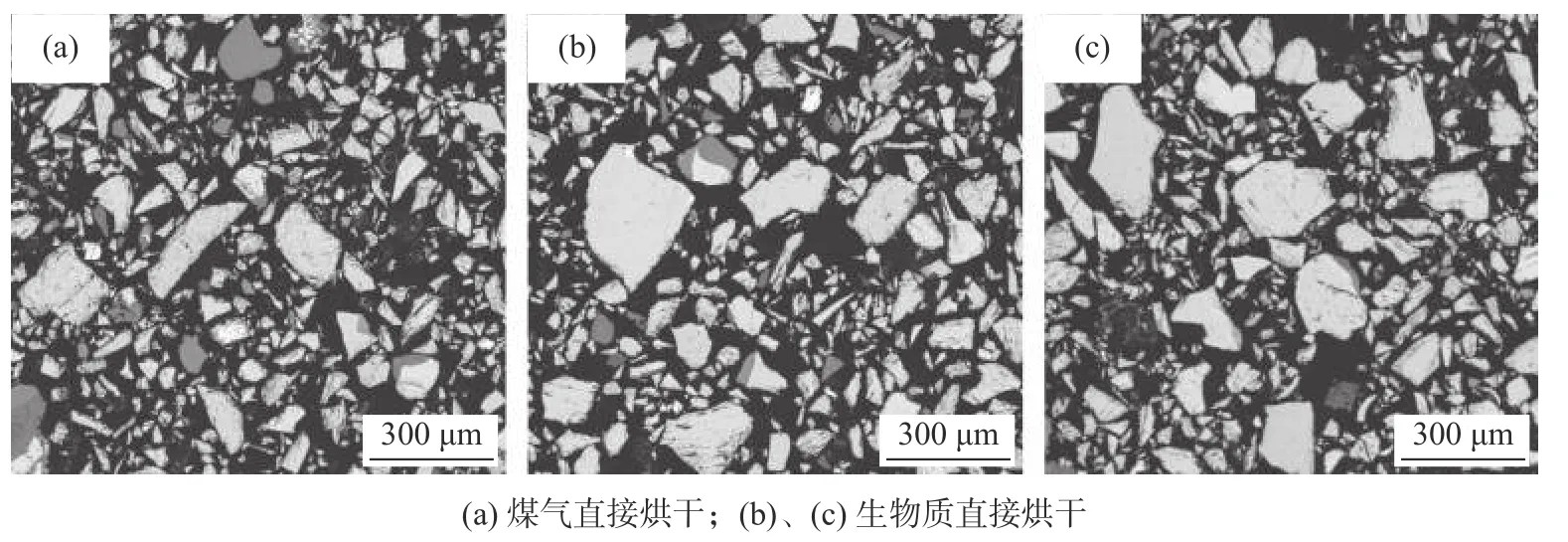

钛精矿物相形貌及组成对其酸解性能影响较大,因此有必要开展物相形貌及组成分析。煤气直接烘干与生物质直接烘干的钛精矿的扫描电镜结果如图2 所示。

图2 不同烘干方式的钛精矿SEM 形貌Fig.2 SEM micrographs of titanium concentrate with different drying methods

由图2 可知,不同烘干方式钛精矿的形貌基本相同,钛精矿主要呈长条形,部分呈近似椭圆形。

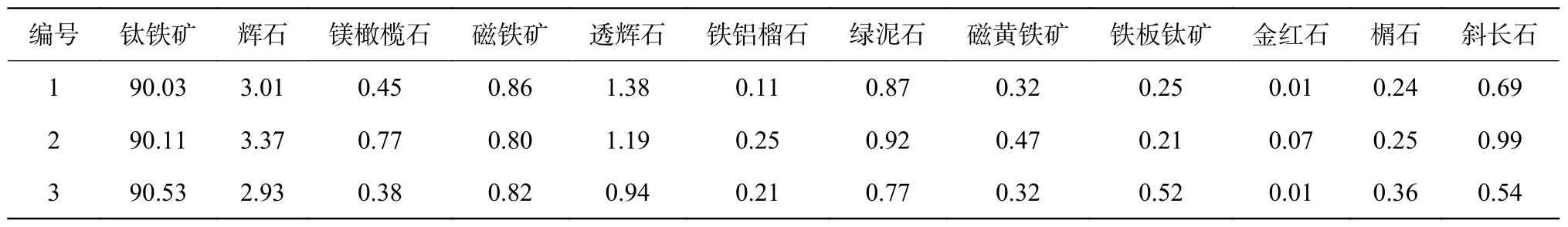

钛精矿的主要物相组成结果如表4 所示。由表4 可知,生物质直接烘干与煤气直接烘干的钛精矿主要物相组成基本相同,主要物相是钛铁矿,含量约90.20%,其次是辉石,含量约为3.00%,其它物相含量均小于1.50%。这说明生物质直接烘干钛精矿不会影响钛精矿的主要物相组成。

表4 不同烘干方式钛精矿主要物相组成Table 4 Main phase compositions of titanium concentrate with different drying methods %

因此不同烘干方式钛精矿物相形貌及物相组成基本相同,不是影响不同烘干方式钛精矿酸解性能差异的原因。

2.2.3 钛精矿化学组成分析

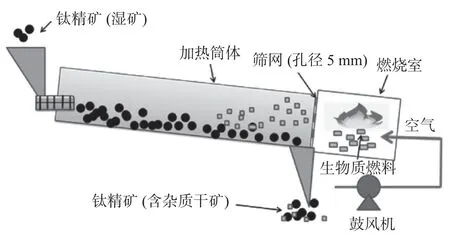

钛精矿化学组成对其酸解性能影响较大,通过钛精矿化学组成(表1)可知,生物质直接烘干的钛精矿相对煤气直接烘干的钛精矿除了C 含量外,其它化学组成基本相同。为了查找生物质直接烘干的钛精矿C 含量偏高的原因,有必要对其烘干工艺(图3)进行分析。

图3 生物质直接烘干钛精矿工艺示意Fig.3 Process diagram of direct drying titanium concentrate by biomass

当采用生物质直接烘干的钛精矿时,少量粒度较小生物质及生物质燃烧残渣混入钛精矿中,使钛精矿C 含量增加。生物质直接烘干的钛精矿酸解率降低的原因是生物质含有纤维、淀粉等可燃质,这些可燃质在浓硫酸与高温的条件下,其容易炭化变黑,碳继续与浓硫酸反应,生成二氧化碳气体、二氧化硫气体及水蒸气(C+2H2SO4(浓)≜CO2↑+2SO2↑+2H2O ↑),试验过程生物质直接烘干的钛精矿酸解反应最大膨胀体积相对煤气直接烘干钛精矿酸解反应最大膨胀体积的增加现象验证了该结论,而产生的大量气体加速了反应体系的热量损失,与此同时,硫酸由于与生物质发生化学反应,消耗了一部分硫酸,减少了其与钛精矿反应的硫酸量,从而降低了反应酸矿比及反应酸浓度,因此最终因反应温度降低、反应酸矿比及反应酸浓度降低,生物质直接烘干的钛精矿酸解率降低;当其酸解钛液在抽滤时,其中粒度较小的生物质炭化颗粒及生物质燃烧残渣将堵塞抽滤用的滤纸孔洞,抽速变慢,酸解后的钛液过滤后出现的黑色残渣也验证了该结论。

2.3 酸解性能的提升

为了验证生物质直接烘干方式对钛精矿酸解性能的影响是由于其中夹杂的生物质及其燃烧残渣造成,选取生物质直接烘干的钛精矿-3 与煤气直接烘干的钛精矿-1 作为研究对象,开展了验证及优化试验,试验结果如表5 所示。

表5 验证及优化试验Table 5 Results of validation and optimization experiments

由表5 可知,当生物质直接烘干的钛精矿-3 的反应酸浓度由83% 提升至85%,反应酸矿比由1.58 提升至1.60,其它酸解条件不变的情况下,其酸解率由78.56% 提升至88.28%,但其酸解钛液100 mL 抽速则由448 s 升高至514 s,且慢于煤气直接烘干钛精矿-1 酸解钛液100 mL 抽速122 s;当钛精矿-3 在前述酸解条件下,继续将熟化温度由155 ℃提升至165 ℃,熟化时间由2 h 提升至3 h 后,其它酸解条件不变的情况下,其酸解率继续升高,达到了93.00%,超过煤气直接烘干钛精矿-1 酸解率90.91%,但其酸解钛液100 mL 抽速变为615 s;生物质直接烘干的钛精矿-3 通过增加反应酸矿比及反应酸浓度等酸解工艺优化措施后,其酸解率能够达到较高的水平,这充分验证了生物质会消耗部分反应酸;但其酸解钛液抽速变得更慢,这是因为酸解率提升后,酸解残渣粒度变得更细,沉降速度变慢,滤纸过滤孔洞更容易被堵塞,因此其抽速变慢;通过将生物质直接烘干钛精矿-3 与煤气直接烘干钛精矿-1 按照质量比5:95 互配,其酸解率由78.56%提升至91.02%,与钛精矿-1 单独酸解的酸解率基本一致,且其酸解钛液100 mL 抽速为132 s 与钛精矿-1单独酸解的钛液100 mL 抽速基本一致,这说明生物质直接烘干后的钛精矿中混有生物质或其残渣的量较少时,不会对其酸解率及钛液抽速产生不良影响。

因此为了避免生物质直接烘干钛精矿对其酸解性能产生不良影响,可采取生物质间接供热方式,避免生物质及其燃烧残渣进入钛精矿中,也可采取将生物质直接烘干钛精矿与煤气直接烘干钛精矿按照一定质量比例互配进行酸解。

3 结论

1)生物质直接烘干的钛精矿相对煤气直接烘干的钛精矿,物相组成基本相同,除了C 含量偏高外,其它主要化学组成基本相同,磨前及磨后钛精矿粒度分布均更宽。

2)生物质直接烘干的钛精矿中混入生物质及其燃烧残渣后,钛精矿酸解率下降,酸解钛液抽速降低,且混入量越大,酸解率越低,钛液抽速越慢。

3)生物质直接烘干的钛精矿,当其C 含量为煤气直接烘干钛精矿C 含量的4 倍时,在反应酸矿比增加0.02,反应酸浓度增加2%,熟化温度增加10 ℃,熟化时间增加1 h 的条件下,其酸解率93.00%,大于煤气直接烘干钛精矿酸解率90.91%,但其钛液100 mL 抽速615 s 低于煤气直接烘干钛精矿钛液100 mL 抽速122 s,且酸解率与钛液抽速成反比;通过将生物质直接与煤气直接烘干的钛精矿按照质量比5:95 混合后酸解,其酸解率及钛液抽速与煤气直接烘干的钛精矿酸解率及其钛液抽速基本一致。