一种MOS管自动功率老化测试系统的设计

杨修杰, 尹保来, 肖 鹏, 刘浩峰

(中国测试技术研究院,成都 610021)

0 引言

随着科技的不断进步,电子技术的应用使智能化和自动化已成为我国人民日常生活的一部分。由于其应用的广泛性,使用过程中如果发生大面积故障将造成无法估计损失,其可靠性要求不断提高。半导体器件作为电子设备的核心,其可靠性尤为重要。但是半导体器件制作工艺复杂性以及其寿命特点(浴盆失效概率),很难从外观上检测其好坏[1]。特别是对于有大功率输出的电子产品,功率器件在输送功率的同时,器件本身也要消耗一部分功率,这部分功率直接表现在使器件温度升高,当温度升高到一定程度,就会使器件烧坏。器件的生产过程中涉及诸多环节,实际使用过程中在温升作用下难免发生故障,因此在可靠性要求高的场合,应该利用半导体器件的浴盆效应,对驱动器件进行老化筛选,在产品设计生产前针对半导体器件的功能及使用场景进行老化测试,评估其质量,提前将有问题的器件筛选出来,提高电子产品的可靠性。针对MOS管类功率器件,设计了一套极限结温自动老化测试系统,根据MOS管的结温控制输出电流的状态,实现被试MOS管的可靠性测试[2]。

1 测试原理

1.1 老化方法选择

功率器件工作过程中自身消耗的功率直接体现在产生热量,升高结温,如果器件内部结温与外部环境温度存在温差,热量扩散到外部空间,传递过程会有阻力,定义为热阻,热阻与环境温度、结温、和耗散功率有关,具体为:

(1)

其中:RT为热阻,单位为℃/W;Tjm为最高允许结温;Ta为环境温度;Pcm为环境温度为Ta时,器件允许的最大耗散功率。

热阻对功率器件的使用影响较大,热阻越小,器件PN结所能承受的耗散功率越大,设计中一般需要对热阻进行仔细计算。当功率器件壳体上装有散热片使用时,RT由三部分组成,RT=Rjc+Rcs+Rsa,Rjc为结壳间热阻;Rcs为晶体管外壳与散热器间的热阻;Rsa为散热器与环境间的热阻,热阻一般较小。当功率器件不装散热片使用时,RT=Rja,Rja为结与环境间的热阻,一般较大。Rjc、Rcs和Rja在器件手册中会给出[3]。

通常的器件老化方法的是采用稳态工作寿命法,具体为使器件工作在一定环境温度下,对其持续施加对应的Pcm,试结温到达Tjm。变换公式(1)为:

(2)

其中:RT对于特定器件手册中一般会给出。以公式(2)为基础计算老化参数,完成老化工作。另外研究表明,功率管达到某一累计失效概率F(t)的时间t和功率管结温Tj的关系满足方程[4]:

Ln(t) =A+B/Tj

(3)

式中,A,B为常数,Tj为结温。由公式(3)可知,Tj与器件的寿命有直接的关系。所以依据公式(2)为基础计算老化参数应该是一种比较理想的老化方法,但是由于半导体器件的热阻并非常数,器件手册中给出的热阻值是在一定条件下测试获得,另外器件手册给出的热阻值一般会大于实际的热阻值,通过公式(2)是无法准确计算出Tj,Tj是否在Tjm附近未知,无法实现在Tjm条件下对器件进行老化的目标,试验方法存在一定的缺陷。针对该缺陷设计了一套新的老化方法,通过实时测量Tj,在一定的功率下运行,使Tj维持在Tjm附件,实现对受试MOS管的全面老化。

1.2 结温测量

测量Tj比较直观的方法是预置温度传感器直接测量法和红外热像法[5]。但是目前预置有温度传感器的成品器件几乎没有,直接测量无法实现;对于红外热像法,由于器件封装材料具有一定的热阻,红外热像法只能测量未封装的器件,不能测量成品器件。为了能够准确测量Tj,需要有新的测量Tj的方法[6-8]。试验表明MOS管在导通状态下,其导通电阻RDS(ON)与Tj存在一定的关系,Tj越高RDS(ON)越大。图1为MOS管IRFB4019归一化RDS(ON)与Tj的关系曲线,图中可以看到在25~175 ℃范围内,两者接近线性关系。对归一化RDS(ON)与Tj关系线性化处理,通过测量RDS(ON)即可推断Tj,老化过程中可以实时测量RDS(ON),最终确保Tj尽量接近Tjm。

图1 归一化RDS(ON)与Tj关系曲线

2 系统设计

2.1 系统结构

为了节约能源,被试器件不加散热器进行老化测试。自动老化测试系统由人机交互接口单元、电源系统和老化板三部分构成。根据需要扩展老化板,实现多工位并联测试,系统结构如图2所示。

图2 MOS管老化测试系统结构框图

整个系统的分工为:1)人机交互接口通过RS485总线与老化板进行通信,实现老化数据的下载和老化状态的实时显示;2)电源系统采用可调电源为老化板提供工作电源,根据受试器件确定电源参数;3)为了保证实时性,每一块老化板可以按要求自主负责一个受试器件的老化工作,并将老化状况实时传输到人机交互接口。

系统设计了两种工作模式,一种模式为恒定功率老化模式,受试器件在一定的功率下工作,Tj一直处在Tjm附近,老化时长根据需要可任意设定;另一种模式为循环加热老化模式,受试器件在一定的加热功率下工作,当Tj达到Tjm附近时,停止加热,切换到测量状态,当Tj降温到某一设定值时再次启动加热功率,循环次数根据需要可任意设定[9]。

2.2 硬件设计

老化板是测试系统硬件的设计重点,其关键是测量MOS管的导通状态RDS(ON),结构框图如图3所示。

图3 老化板结构框图

当老化板处于恒定功率老化模式时,通过控制恒压源(Vgs),使受试器件处于导通状态,恒流源1输出恒定电流通过受试器件“漏极—源极”,使其结温升高,通过AD2测量VDS(“漏极—源极”间电压),计算结温Tj,最终使Tj达到Tjm附近。采样电阻测量IDS(流过受试器件“漏极—源极”电流),AD1测量采样电阻两端的电压,计算IDS,此时受试器件的耗散功率为P=VDS×IDS,处理器实时计算受试器件的耗散功率,防止由于老化参数设置错误或其它原因,烧坏受试器件[10]。

当老化板处于循环加热老化模式时,加热过程与恒定功率老化模式相同,不同之处在于当Tj达到Tjm附近时,将流过受试器件“漏极—源极”间的电流由恒流源1切换到恒流源2,恒流源2电流值设置较小,主要为实时测量Tj而设置,对受试器件结的加热作用可以忽略不计。随着受试器件结温的下降,当达到设定值后再次切换至恒流源1,如此循环加热完成受试器件的老化。

老化板上的处理器负责3项工作,1)计算受试器件的耗散功率及结温,根据计算结果及工作模式设置,控制电流源的切换;2)计算老化过程中器件的状态,当出现故障时,终止老化,并报警指示;3)通过RS485总线方式与人机交互接口进行通信。

2.3 软件设计

老化测试系统运行在PC端的管理软件较为简单,主要负责人机交互工作和数据存储,所有测量计算工作全部由老化板完成。软件运行开启后,当被试MOS管的老化参数已知时,选择“老化模式”,直接将老化参数下载到老化板中,由老化板自主完成任务,并将老化情况实时显示在PC端。当不知道被试MOS的老化参数时,选择“标定模式”,按照标定流程测试老化参数,当获得老化参数后,在“老化模式”下完成MOS的老化工作[11]。

3 工作流程

3.1 参数标定

MOS管种类众多,不同的型号的管子具有不同的参数,系统设计具有一定的通用性,对于一个新的型号MOS管进行老化时,首先需要对老化参数进行标定,确定老化参数。老化参数标定可以在任意一块老化板上完成,当标定工作完成后,将标定获取的老化参数下载到老化板,老化板自行完成老化工作。对于已知老化参数的MOS管可以不进行标定工作,直接开始老化。

3.1.1 恒定功率老化模式参数标定

首先依据公式(2),确定在老化环境温度Ta下,当Tj达到Tjm时,MOS管结允许的最大耗散功率Pcm;其次依据已线性化处理的受试器件归一化RDS(ON)与Tj的关系曲线确定结温Tj为Tjm时的RDS(ON),根据P=I2R初步确定恒定功率老化模式的加热电流IH1。由于手册中给出的热阻具有一定的条件性,非常数,Pcm为估计值,由此得出的IH1与最终的老化电流IH必然存在一定的差异,需要不断调试获取最终老化条件。将IH1作为老化参数下载到标定样件上,当达到稳态后,观察受试器件“漏极—源极”间的电阻值与Tj为Tjm时的RDS(ON)关系,适当调整加热电流反复试验,最终获得老化加热电流IH,使老化稳态后,受试器件“漏极—源极”间的电阻值与Tj为Tjm时的RDS(ON)接近。

3.1.2 循环加热老化模式参数标定

循环加热老化模式的参数标定过程与恒定加热老化模式基本相同,不同之处在于加热电流可以在IH1基础上有较大的增加,增加量的大小可以根据循环快慢确定,但IH的最大值不应超过器件的安全工作电流。IH的最终值也需要反复试验,明确截止加热条件。

3.2 老化测试

老化测试主要由老化板根据运行在PC端的管理软件下载的老化参数自主完成,老化板内置MOS管失效判断条件,当出现被老化MOS管在未完成老化的情况下已失效时,中断有问题的受试器件的老化,并报警。管理软件巡检各老化板的运行数据并显示,同时管理软件具备终止老化权限。需要注意的是由于同一型号的MOS管的RDS(ON)存在一定的个体差异,如果对老化要求不高的情况下,可以引用手册提供的典型RDS(ON)值计算所有受试器件的老化参数。当要求较高的情况时,需要对每个器件单独参数标定。

4 试验验证

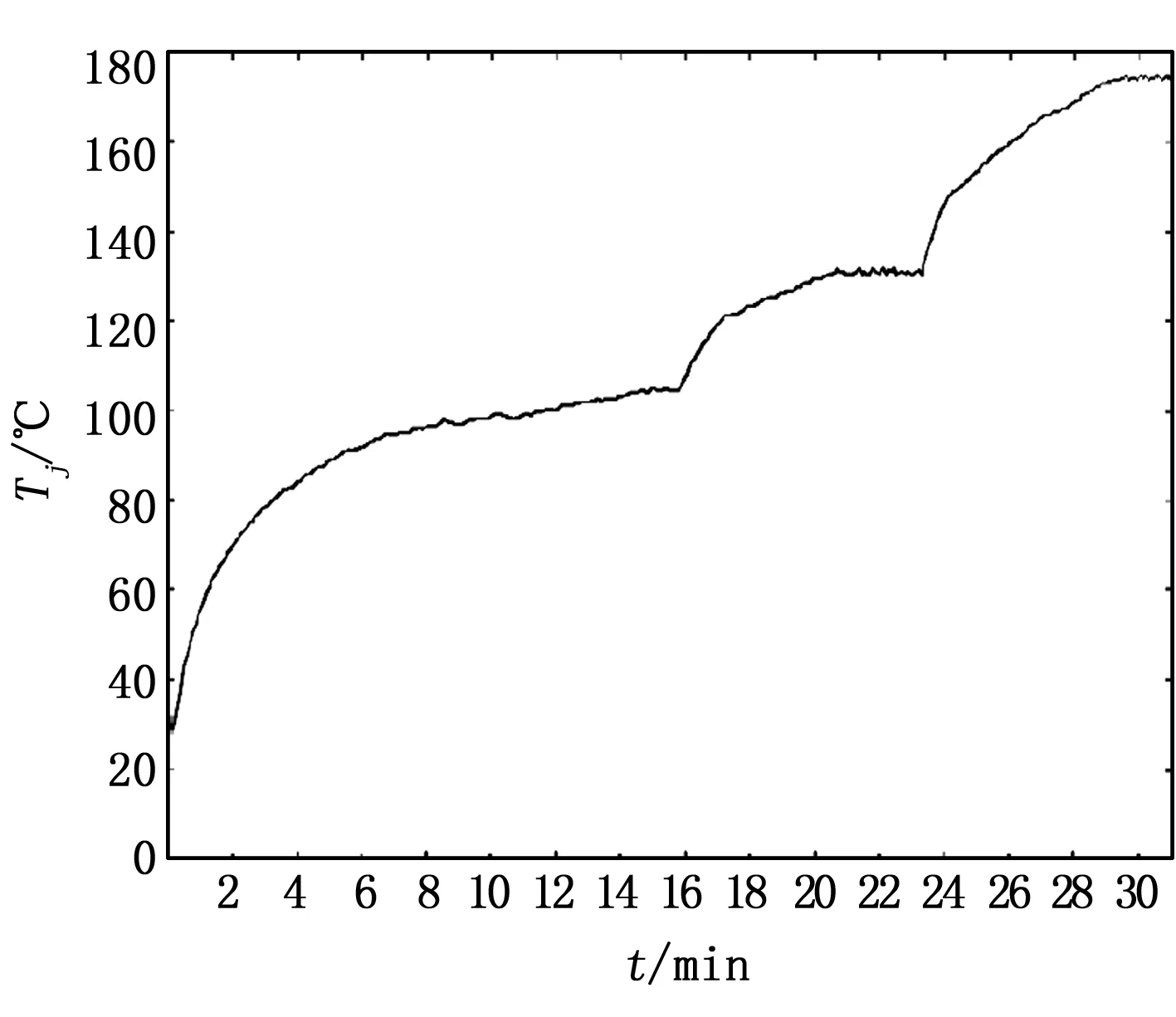

为了验证老化测试系统的工作状态,以MOS管IRFB4019为老化对象。IRFB4019的手册给出25 ℃时RDS(ON)典型值为80 mΩ,Rja为62 ℃/W,在不加散热器的情况下,通过公式(2)计算得IRFB4019的最大允许耗散功率约为2.5 W。依据线性化处理的归一化RDS(ON)与Tj的关系曲线,175 ℃时RDS(ON)约为236 mΩ。根据功率计算公式获得对应的加热电流约为3.2 A。将3.2 A作为老化加热电流,当结温稳定后测得RDS(ON)为137 mΩ,显然在25 ℃环境温度下3.2 A电流不能将IRFB4019加热到最高结温(175 ℃),验证了现有老化方法Tj不能达到Tjm的缺陷。经反复调试,将加热电流调整到3.8 A后,当结温稳定时RDS(ON)在236 mΩ附近波动,接近175 ℃,符合老化需求。图4为IRFB4019的参数标定曲线,标定结果可用于恒定功率老化模式下运行。

图4 老化参数标定曲线

当测试系统处于循环加热模式时,依据标定参数将加热电流调整为5 A,VDS快速增大,老化板处理器经过运算实时测得RDS(ON),计算Tj,当RDS(ON)在236 mΩ附近时,表明Tj已接近Tjm,此时关闭恒流源1,开启恒流源2,使其流过受试MOS管,实时测量Tj,当Tj接近设定值60 ℃时,再次开启恒流源1,关闭恒流源2,进行加热,如此循环完成老化工作。图5为IRFB4019在循环加热模式老化的3个循环运行曲线。每个循环时长约为8 min,其中加热时长约为1 min,冷却时长约为7 min。

图5 循环加热老练曲线

5 结束语

环境温度对MOS管的最大允许耗散功率有较大的影响,自动老化系统要求所有老化工作需在一个相对恒定温度的环境中完成,老化工作对气温环境要求较高。在没有恒温条件的环境中,难以保证系统运行参数正确,系统的使用灵活性不够,下一步将研究变温环境的老化方法,确保在没有恒温条件下,老化测试工作也能够安全完成。