石墨和C/C复合材料表面ZrB2-SiC陶瓷涂层的研究进展

王凯凯,李争显,汪欣,李伟,3,相远帆

(1.东北大学 材料科学与工程学院,沈阳 110819;2.西北有色金属研究院,西安 710016;3.西安建筑科技大学 冶金学院,西安 710055)

C/C复合材料具有低密度、低热膨胀系数、高比强度、高断裂韧性、高热传导性等优点,是航空航天、核工业等领域最重要的结构材料之一,但在400 ℃以上的含氧环境中严重的氧化问题制约了其广泛应用,这就需要一种具有良好的抗氧化性、抗热震性、抗烧蚀性以及尺寸稳定性的热防护涂层来对其进行有效的保护[1-6]。

超高温陶瓷涂层可以满足这类材料的高温防护需求,超高温陶瓷主要由前过渡族金属元素的碳化物(TaC、ZrC、HfC)、硼化物(ZrB2、HfB2)和氮化物(HfN)等组成,具有熔点高(>3000 ℃)、强度高、抗氧化性好等优点[1,8-10]。在超高温陶瓷中,最具代表性的是ZrB2基陶瓷材料,其具有相对较低的密度(6.09 g/cm3)、高热导率(65~135 W/(m·K))和电导率(10.3×104S/cm)、抗热震性好、高硬度、高熔点(3245 ℃)、适中的热膨胀系数、高温下力学性能优良及化学性质稳定等优点,但在氧化过程中生成的具有阻氧和封孔作用的B2O3在1200 ℃以上蒸发严重,使该涂层不能在高温下长时间使用[11-14]。碳化硅(SiC)属于一种高温陶瓷,具有四方系晶体结构,熔点较高(2700 ℃),SiC在高温下氧化会生成致密、连续且有“自愈性”的SiO2,SiO2的熔点(1670 ℃)较高,氧渗透率低(1200 ℃为10-13g/(cm·s),2200 ℃为10-11g/(cm·s)),在1200 ℃以上仍具有较好的抗氧化性[2,15-16]。因此,通过在基体表面制备ZrB2-SiC涂层,可以结合ZrB2和SiC的优点,使涂层的抗氧化性、抗烧蚀性、抗热冲刷性等都得到了较大的提升[7-8,17-18]。目前,ZrB2-SiC涂层的应用仍存在一些问题,如涂层和基体热匹配性差、涂层致密性差等,仍需对该涂层体系进行深入研究。本文主要从ZrB2-SiC涂层的高温防护机理、该涂层的制备方法和性能、该涂层的改性等方面进行了综述,并对该涂层的发展方向进行了展望。

1 ZrB2-SiC涂层的高温防护机理

ZrB2-SiC涂层在高温氧化过程中主要发生的化学反应如(1)—(6),涂层中主要生成了B2O3、SiO2、ZrO2、ZrSiO4这四种相,但表层中很难检测到B2O3相的存在。一方面是由于B2O3的熔点较低(约450 ℃),在高温下饱和蒸气压较高,使其蒸发迅速;另一方面是由于B2O3可以与SiO2反应生成硼硅玻璃相。高温下ZrO2和ZrSiO4具有良好的热稳定性和高温强度,可以作为支撑整个涂层的骨架,SiO2和硼硅玻璃能够有效地阻挡氧气的渗透,同时还具有一定的流动性,填充在ZrO2和ZrSiO4构成的骨架中,形成了类似“钢筋混凝土”结构。这种结构的形成使ZrB2-SiC涂层具有良好的抗氧化性,同时还具有良好的抗热震性和抗高温高速气流冲刷性[16-17,19-21]。

ZrB2-SiC涂层在烧蚀过程中发生的化学反应与氧化过程相似,烧蚀后主要形成了烧蚀中心区、过渡区、边缘区。烧蚀中心区主要为ZrO2相,其具有较高的热稳定性和一定的高温强度,同时隔热性较好,氧渗透率较低,已经在热障涂层中得到了广泛的应用。中心区没有SiO2相的存在,主要是由于烧蚀中心温度较高(一般都超过2000 ℃),在这一温度下SiO2相的蒸发比较严重,同时中心区域受到严重的热流冲刷,液相的SiO2会被冲刷出中心区域。过渡区主要由ZrO2和SiO2组成,SiO2填充在由ZrO2构成的骨架中,这种结构非常稳定。边缘区主要由SiO2及硼硅玻璃相构成,具有较低的氧渗透率。因此,从烧蚀中心区到边缘区,ZrB2-SiC涂层都能有效地保护基体材料,展现出优异的抗烧蚀性能[3-4,21-24]。

2 ZrB2-SiC涂层的制备及其性能

2.1 包埋法(Pack cementation)

包埋法(PC)是一种广泛用于制备涂层的技术,具有一系列优点,如所需设备简单、操作简便、涂层和基体可以实现冶金结合、可实现多种元素共渗、可为复杂形状的产品制备性能优良的涂层、对环境污染小等[25]。包埋法制备ZrB2-SiC涂层的过程为:将基体和包埋粉放入坩埚中,使基体完全被包埋粉包覆,然后在一定温度(一般为1873~2373 K)通有惰性气体(或真空)的炉内保温一定时间,就可制备出所需的涂层。包埋粉主要由含涂层中所需元素的粉料(Si粉、ZrB2粉、Zr粉、BC4粉等)和填充剂(一般为Al2O3、SiO2等)组成,填充剂可以加快固态反应的速率。在石墨和C/C复合材料表面使用包埋法制备ZrB2-SiC涂层的基本原理是:高温下Si首先与C反应生成一层SiC,一般SiC层疏松多孔,有利于熔融状态的Si带着ZrB2或者BC4等向基体扩散,通过烧结或者化学反应形成ZrB2,最终形成了ZrB2-SiC涂层[3,16,20,26]。

Zou[26]使用包埋法在C/C复合材料表面制备了一层ZrB2-SiC,在2000 K氧乙炔烧蚀40 s后,线性烧蚀率为4.4×10-3mm/s,质量烧蚀率为6.2×10-5g/s,涂层展现出优异的抗烧蚀性能,主要是由于在烧蚀过程中生成了一层SiO2玻璃层来阻挡氧的渗透以及能够起钉扎作用的ZrO2来保持涂层结构的稳定性。Pourasad等[16]采用两步包埋法在石墨表面制备了ZrB2-SiC/SiC涂层,涂层表面均匀致密,ZrB2呈颗粒状均匀地分布在SiC层中。涂层之间及涂层与基体之间结合紧密,内层的SiC和基体之间形成了较厚的扩散层,扩散层的存在有利于缓解在冷热循环中涂层和基体之间因热膨胀系数差异而产生的热应力,从而有效地防止涂层的剥落。制备涂层后的试样在1500 ℃和室温之间进行20次热震后,质量增加1.3%;在1500 ℃恒温氧化10 h后,质量增加1.7%,涂层与基体仍结合紧密,没有贯穿性的裂纹出现,玻璃态的SiO2填充在ZrO2和ZrSiO4构成的骨架中,涂层展现出优异的抗热震和抗氧化性能。

通过包埋法制备的ZrB2-SiC涂层与基体之间结合紧密,同时能够与基体形成互扩散层,涂层比较致密,且性能优良。但包埋法制备的ZrB2-SiC涂层也存在一些问题,如涂层的厚度以及涂层中ZrB2和SiC的比例很难精确控制,涂层的制备温度较高会对基体造成一定的损伤。

2.2 化学气相沉积(Chemical vapor deposition)

化学气相沉积(CVD)是一种相对成熟的材料合成及制备薄膜和涂层的技术,已经广泛应用于各个领域。不同用途的CVD设备各不相同,但其核心装置大致由三部分构成:反应气体供应系统、反应器、废气处理系统[27]。应用化学气相沉积法制备ZrB2-SiC涂层的主要过程为:在不同的温度场和真空度下,载气将几种含有构成涂层材料元素的化合物或单质反应源气体或粉末(一般为Ar、H2、BCl3、ZrCl4、MTS等)带入放有基体的反应室中,在基体界面进行分解、解吸、化合等反应,最后生成均匀致密的涂层[28]。

Wang等[31]通过CVD法在石墨表面SiC/ZrB2-SiC涂层的基础上制备了ZrB2层和SiC层,最终形成了SiC/ZrB2/ZrB2-SiC/SiC的多层复合结构。CVD法沉积的ZrB2层主要由ZrB2颗粒组成,整体比较疏松,并且存在一些缺口,但表层的SiC层均匀致密,且有效地填补了ZrB2层中的缺口,涂层之间呈相互咬合的形貌,有效地提升了涂层的致密性及涂层间的结合强度。在2200 ℃下烧蚀298 s后,如图1所示,仅中心区域烧蚀严重,边缘区域仍然完好,线性烧蚀率和质量烧蚀率分别为0.57 μm/s和0.27 mg/s,说明该涂层的抗烧蚀性能较好。

使用化学气相沉积法制备的ZrB2-SiC涂层比较致密,涂层的厚度和成分可以精确控制,沉积温度较低,对基体的损伤较小,通过控制制备工艺,可用于制备梯度涂层。但涂层的沉积效率低,生产成本高,原料气体和反应后的废气有毒、易燃、易爆等,容易造成安全隐患[27-30]。将化学气相沉积法与其他涂层制备方法相结合,能够制备出性能优异的涂层。

2.3 等离子喷涂(Plasma spraying)

等离子喷涂(PS)属于热喷涂技术,等离子体通常被认为是固、液、气外的第四种物质存在的状态,等离子体是由气体在高能状态下电离产生的,主要包括离子、电子、原子和分子,整体对外显中性[32]。等离子喷涂制备ZrB2-SiC涂层的过程为:在载气作用下将ZrB2粉和SiC粉送入喷枪中,粉末在等离子体射流的作用下加速、熔化(或部分熔化),形成的熔滴在冲击力的作用下在基体表面平铺开来,喷枪根据设定好的路径往复运动,熔滴层层堆叠,就可得到目标厚度的涂层,其基本工作原理如图2所示[33-35]。由于等离子体射流的核心温度可超过104K,因此任何具有稳定熔融相的材料,原则上都可以进行等离子喷涂,特别适合熔点较高的陶瓷涂层的制备[36]。

任俊杰等[41]在C/C复合材料表面SiC涂层的基础上使用超音速等离子喷涂制备了ZrB2-SiC层,然后使用CVD法制备了SiC层,最终形成了SiC/ZrB2-SiC/SiC多层复合结构的涂层,涂层整体均匀致密,具有良好的抗氧化性和抗烧蚀性。但超音速等离子喷涂后,ZrB2-SiC层中的SiC含量较低,说明在喷涂过程中SiC出现了一定的分解。Niu等[42]使用低压等离子喷涂设备在石墨表面制备了ZrB2-SiC涂层,经XRD检测发现,涂层表面几乎没有SiC的峰存在,说明在等离子喷涂过程中,SiC分解十分严重。涂层的截面形貌如图3所示,通过EDS面扫描发现Si的分布很不均匀,呈团聚状分布,涂层中的孔隙率较高。在1500 ℃进行恒温氧化测试,6 h后涂层开始失重,涂层表面也出现了较多的孔洞,说明涂层已基本失去了防护作用。

使用等离子喷涂制备ZrB2-SiC涂层具有独特的优势,涂层沉积速率快、涂层厚度易于控制、操作简便、适合大规模生产等。但使用等离子喷涂制备ZrB2-SiC涂层也存在一些问题,在等离子喷涂过程中,由于SiC的熔点和升华温度接近,SiC会大量分解,使涂层中的Si含量严重下降且分布不均匀,在高温氧化过程中,如果没有均匀致密的SiO2层或硼硅玻璃层来阻挡氧气渗透以及填充涂层中出现的孔洞和裂纹,涂层性能会明显下降;涂层与基体之间为物理结合,结合强度差,在氧化过程中会因涂层和基体的热膨胀系数差异较大而开裂;涂层的气孔率较高,为氧气扩散提供了通道,使涂层性能下降[36-40]。直接使用等离子喷涂制备的ZrB2-SiC涂层的性能较差,通过优化涂层的制备工艺、对喷涂粉体进行改性,以提升等离子喷涂涂层的性能,是未来重要的发展方向。

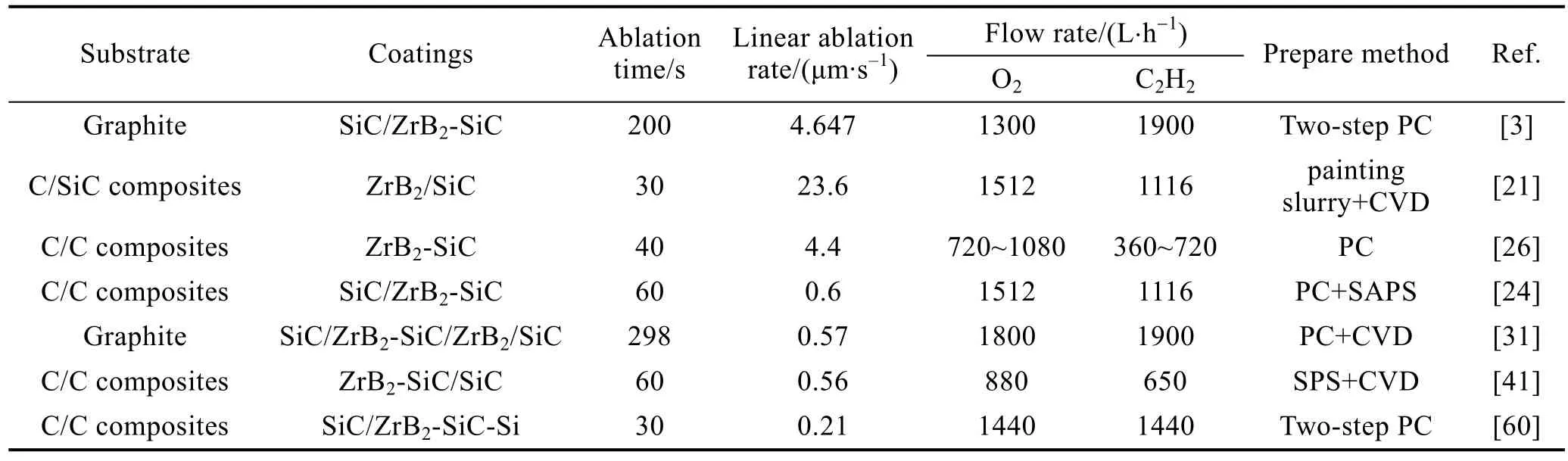

目前,ZrB2-SiC主要作为石墨和C/C复合材料的抗氧化和抗烧蚀涂层,使用不同方法制备的ZrB2-SiC涂层的抗氧化和抗烧蚀性能如表1和表2。通过对比发现,将多种涂层制备方法相结合,制备的多层复合结构涂层的抗氧化和抗烧蚀性能会得到明显的提升。

表1 各种方法所制备的涂层的抗氧化性能对比Tab.1 Comparison of oxidation resistance of coatings prepared by two methods

表2 各种方法所制备的涂层的抗烧蚀性能对比Tab.2 Comparison of ablation resistance of coatings prepared by two methods

3 ZrB2-SiC涂层的改性研究

目前,直接制备的ZrB2-SiC涂层仍存在一些问题,如涂层的致密性较差、涂层中元素分布不均匀、涂层与基体结合力较差等。通过对粉体改性和掺杂改性,ZrB2-SiC涂层性能得到了明显的提升,具有重要的研究意义与价值,涂层的改性机理和改性涂层的制备方法还应进行深入研究。

3.1 ZrB2-SiC粉体的改性

在等离子喷涂制备ZrB2-SiC涂层时,如果使用普通的ZrB2-SiC粉末,由于等离子射流的温度很高,造成大量的SiC分解,使涂层中的Si含量下降,同时由于粉体的流动性较差,在喷涂过程中熔化不充分,使涂层的均匀性和致密性较差,这些因素都会导致等离子喷涂制备的ZrB2-SiC涂层的性能下降。但相比于包埋法和CVD法制备ZrB2-SiC涂层,等离子喷涂制备涂层的效率更高,受试样尺寸和结构的影响较小,能耗更低,更适于大规模的生产和应用。通过对ZrB2-SiC粉体进行改性,从而提升等离子喷涂涂层的性能,是一种有效的方法。

为了抑制在等离子喷涂过程中SiC的分解以及使SiC在涂层中均匀分布,同时提升粉体的流动性,可以使用喷雾干燥(spray drying)技术制备球形聚合粉,然后再用于等离子喷涂。喷雾干燥[44-45]是一种最有效、最常用的制备球形粉的方法之一,乳浊液、悬浊液、溶液都可使用喷雾造粒技术快速得到粒径分布均匀、表面形貌可控的球形粉。喷雾干燥的基本原理是:将目标产物的粉末溶解在溶剂中制备成溶液,通过雾化器形成液滴,在反应器内液滴中的溶剂受热迅速蒸发而生成球形或近球形颗粒[46-47]。造粒过程主要包括以下三步:(1)液滴的生成(喷雾);(2)液滴到颗粒的转化(溶剂的蒸发);(3)颗粒收集(与干燥气体分离)。实验室常用的喷雾干燥设备如图4所示。

Bartuli等[48]使用喷雾干燥法制备了ZrB2-SiC球形粉,粒径主要分布于40~80 μm,粉体表面存在一些孔洞,通过对粉体截面形貌观察发现,ZrB2主要在球壳处,SiC主要分布在球心处。这种结构形成的主要原因是喷雾干燥的过程中,雾化后的液滴会受到旋转螺旋运动,在离心力的作用下,液滴中较重的ZrB2向外表面迁移,较轻的SiC则留在中心。在等离子喷涂过程中,外壳中稳定、高熔点的ZrB2有利于保护球心处容易热分解的SiC,既可以提高涂层中SiC的含量,又能使SiC在涂层分布较均匀。通过XRD对喷雾造粒后的粉末及等离子喷涂涂层的物相分析,发现涂层中的SiC峰没有出现明显的降低,说明在喷涂过程中SiC分解得到了有效抑制。王佳文等[43]使用喷雾造粒法制备了约40 μm的ZrB2-SiC球形粉,粉体的流动性较好,使用等离子喷涂在C/C复合材料表面制备了ZrB2-SiC涂层,涂层与基体结合强度较高。在1500 ℃静态氧化4 h后,质量增加4.25%;在1800 ℃氧-丙烷烧蚀300 s后,质量仅增加0.71%,烧蚀600 s后,质量烧蚀率为1.04×10-3g/s。这说明涂层的抗氧化和抗烧蚀性能得到了一定的提升。

因此,使用喷雾干燥法制备球形聚合粉,然后用于等离子喷涂制备ZrB2-SiC涂层,是一种非常有效的方法,能够提升粉体的流动性,在很大程度上减少喷涂过程中SiC的分解,使涂层中的ZrB2和SiC均匀分布,从而提升涂层的性能。但Feng等[57]研究发现,喷雾干燥法制备的球形粉结合强度较低,部分粉体在到达等离子体射流前就已经破碎,导致粉体熔化不充分,涂层气孔率较高,为氧气扩散提供了通道,对涂层性能产生不利影响。为了提升喷雾干燥后球形粉的致密性和结合强度,使其在等离子喷涂过程中能够充分熔化,从而提升涂层的致密性,研究人员对喷雾干燥后的球形粉进行感应等离子体球化(induction plasma spheroidization)改性处理,然后再用于等离子喷涂[49-51]。

感应等离子球化(IPS)是一种广泛用于粉末后处理的技术,可以显著提高粉体的球形度和致密性。当频射型交流电通过合适的线圈时,产生的震荡磁场将耦合到部分电离的气体中,这种等离子体即为感应等离子体[32]。由于感应等离子体不与电极接触,可以消除可能存在的污染[52]。感应等离子球化过程为:通过载气将粉体送入感应等离子枪内,粉末迅速熔化或半熔化,在表面张力的作用下快速球化,在较短的时间内凝固,从而获得球形度较高的粉末。感应等离子球化具有提高粉末的流动性、减少粉末中存在的缺陷、提高粉末的密度和纯度等优点,是制备高性能等离子喷涂涂层时重要的粉末预处理技术[32,53-54]。

Sun等[58]先使用喷雾造粒法制备了ZrB2-SiC球形粉,然后对其进行感应等离子球化处理。喷雾造粒后的粉体形貌如图5所示,可以看出,喷雾造粒后粉体表面的ZrB2和SiC颗粒分布均匀,粒径较小的SiC颗粒填充在较大的ZrB2颗粒之间,表面存在一些气孔,粉体的致密性较差。感应等离子球化处理后的粉体形貌如图6所示,可以看出,粉体的球形度进一步提高,粒径分布较均匀,粉体表面光滑致密,出现了两个区域,块状颗粒区的成分主要为ZrB2,共晶区的成分主要为ZrB2和SiC的共晶相,粉体的致密性得到了较大提升。这种结构形成的主要原因是ZrB2的熔点较高,在相对较低的温度下形成ZrB2和SiC的二元液相会向表面和ZrB2颗粒的间隙移动,从而形成这种致密结构。在抛光不锈钢基体表面使用等离子喷涂制备单层涂层如图7所示,喷雾造粒后的粉末形成的熔滴在基体表面呈不规则的聚集状态,经感应等离子球化处理后,粉末形成的熔滴在基体表面平铺,说明经过感应等离子球化处理的粉末在等离子喷涂过程中熔化更充分,与基体的结合也更好。通过对比可以明显看出,经过感应等离子球化处理后,粉体的球形度和致密性得到了明显的提升,流动性较好,在喷涂过程中能够充分熔化,最后所形成涂层的致密性和结合强度会显著提升,故感应等离子球化处理是使用等离子喷涂制备高性能涂层时必要的粉体改性方法。

3.2 ZrB2-SiC的掺杂改性

在石墨或者C/C表面制备ZrB2-SiC涂层时,通常会先制备一层与基体具有良好相容性的SiC粘结层,既能提升涂层与基体的结合力,又可以缓解涂层和基体之间热膨胀系数的差异。但通过包埋法制备的SiC粘结层中,孔洞分布不均匀,会导致后续制备的ZrB2-SiC涂层中ZrB2分布不均匀,在氧化过程中生成的ZrO2和B2O3的均匀性较差,从而使涂层的性能下降[55,59-60]。为了使涂层中ZrB2均匀分布,Feng等[59]使用包埋法在C/C复合材料表面制备SiC粘结层时,在包埋粉中加入Fe2O3对涂层进行改性研究,发现Fe2O3的加入使SiC粘结层中的孔洞均匀连续,之后制备的ZrB2-SiC涂层中,ZrB2分布比较均匀。在1500 ℃氧化测试发现,涂层未经改性的试样氧化50 h后,质量损失3.36 mg/cm2;涂层经Fe2O3改性后,试样氧化150 h后的质量损失仅为0.76 mg/cm2,经改性后涂层性能得到了明显的提升。因此,ZrB2和SiC的均匀分布对涂层性能具有重要影响,涂层中ZrB2的均匀分布能够促使氧化过程中生成的维持涂层结构稳定的ZrO2和ZrSiO4的均匀分布,有利于提升SiO2和硼硅玻璃膜的稳定性,从整体上提升了涂层的性能。对SiC粘结层的改性研究,是提升涂层性能的重要方法。

在中温阶段,SiO2的流动性较差,B2O3的蒸发速率较高,很难及时填补涂层中的孔洞和裂纹,因此ZrB2-SiC涂层在中温阶段的抗氧化性能较差[60,55]。为了进一步扩宽ZrB2-SiC涂层的应用温度范围,Feng等[60]使用B元素对ZrB2-SiC涂层进行改性,改性后的试样在900 ℃氧化50 h后的质量损失仅为1.9%,在1500 ℃氧化150 h后仅增重0.89%,同时涂层的抗烧蚀性能也得到了一定的提升。经B改性后的ZrB2-SiC涂层的高温抗氧化性并未降低,但中温阶段的抗氧化能力得到明显的提升,有效地扩展了该涂层的应用温度范围。其原因主要是因为经B改性后的ZrB2-SiC涂层在600~1000 ℃时,会有充足的B2O3生成,熔融状态的B2O3(熔点约450 ℃)既能有效地填补涂层中出现的孔洞和裂纹,又能有效地阻挡氧气进入。因此,经B改性后的ZrB2-SiC涂层的抗氧化温度范围得到了扩展,抗烧蚀性能也得到了提升,具有较好的综合性能。

为了使ZrB2-SiC涂层的抗高温氧化能力进一步提升,Chen等[56]使用高熔点的稀土氧化物La2O3对ZrB2-SiC涂层进行改性研究。在1500 ℃氧化550 h后,经改性涂层的试样的质量损失仅为0.6%,而未改性涂层的试样的质量损失为1.89%;在1600 ℃氧化107 h后,改性涂层试样的质量损失仅为0.92%,而未改性涂层的试样氧化100 h后的质量损失达到7.01%。通过对比可以明显看出,改性后涂层的抗高温氧化性能更好,这主要是由于La2O3的加入,可以增加SiO2玻璃层的稳定性,降低SiO2的蒸发速率,同时也可以增加ZrSiO4的稳定性。因此,使用高熔点的稀土氧化物来提升ZrB2-SiC涂层的抗高温氧化性具有重要的研究意义与价值。

由于ZrB2-SiC涂层和基体的热膨胀系数存在差异,在冷热循环过程中会导致涂层中出现裂纹,引起涂层失效。晶须、纳米管、纳米线等具有较高的强度和弹性模量,能够用来增韧陶瓷涂层,提高涂层和基体之间的热匹配性[61-62]。Li等[63]在C/C复合材料表面制备了SiC纳米线增韧的ZrB2-SiC-ZrC涂层。在1500 ℃氧化210.5 h后,涂层经SiC纳米线增韧前后,试样的质量损失由4.49%下降为0.29%,在1500 ℃和室温热震30次,试样的质量损失由11.13%下降为0.52%。通过对比可以明显地看到,经SiC增韧后,涂层的抗氧化和抗热震性能都得到了较大的提升,主要是由于纳米线能够有效地缓解热应力,同时提升涂层的韧性,使涂层中的孔洞和裂纹下降。通过纳米线增韧,涂层性能得到了明显的提升,对于涂层的增韧机理和增韧涂层的制备工艺应进行深入研究,以便能够得到广泛的应用。

4 前景与展望

随着航空工业的发展,高温部件的服役环境会更加苛刻,需要承受的温度更高、热流冲刷更严重、温度梯度变化更大、震动频率更高,这就对高温防护涂层提出了更高的要求[1,64]。虽然对ZrB2-SiC涂层的研究已经取得了一定的成果,但在涂层的制备、结构设计、改性方面仍存在一些问题,不能满足未来高温防护涂层的要求。今后可以从以下几方面对该涂层体系进行深入研究:

1)提升该涂层和基体之间的热匹配性。热匹配性差是导致涂层失效的主要因素,可以通过优化涂层制备工艺,制备多层复合梯度涂层;或者通过对涂层进行增韧(纳米颗粒、纳米管、纳米线等),或设计新型的粘结层,使基体到涂层的热膨胀系数实现梯度变化。

2)拓宽该涂层的服役温度范围。目前所制备的涂层的服役温度范围较窄,难以满足高温部件服役过程中较大的温度变化范围,深入研究涂层的防护机理,通过结构设计或引入掺杂元素等方式,使涂层在较宽的温度范围内都能有效地保护基体材料。

3)建立统一的涂层性能评价标准。对涂层性能进行测试时,测试方法和测试条件的不同,会导致测试结果产生较大的差异,很难进行比较,必须建立统一的标准,全方位地评价涂层的综合性能。

4)目前,涂层的制备和性能测试都与实际应用环境存在较大的偏差,应探索在大尺寸、复杂结构部件上应用该涂层的可行性,测试环境应尽可能地模拟实际服役环境。