热水循环采油工艺的影响参数研究

(1.常州大学 石油工程学院,江苏 常州 213016;2.金川集团有限公司,甘肃 金昌 737103)①

我国的稠油资源储量丰富,陆上稠油、沥青资源的预测储量为198亿t[1-3]。稠油的黏度高,受温度影响较大,且在举升过程中由于热损失、降温而导致黏度增大、结蜡,影响油井生产[4-5]。

针对这类原油,油田采用空心抽油杆热水循环采油工艺进行开采,对井筒加热保温,确保生产井的油管沿程温度高于结蜡温度。该工艺中的一种是油井空心抽油杆中下入连续管,将循环水加热达到指定的水温,并以指定流量泵入连续管内,形成从连续管到空心抽油杆的循环通道。具有井筒结构简单、施工方便、加热效率高等优点[6-11]。

本文运用传热学与流体力学理论[12-13],在辽河油田A井的资料基础上,探究热水循环采油工艺的某些参数对加热效果的影响。构建多物理场耦合计算模型,研究影响循环水注入流量分别与注入温度、空心杆沿程温度以及油管沿程温度的关系曲线。

1 井筒温度场计算模型

1.1 模型的建立

为了简化模型,做如下假设:

1) 井筒内流体为连续介质。

2) 忽略地层导热系数沿井深方向的变化,地温梯度为3 ℃/100m。

3) 计算模型为流体与传热耦合模型,无对外热辐射。

4) 井筒管柱材料、结构与热物理性质均匀一致。

其物理模型如图1所示。

图1 井筒模型

模型中各部件尺寸如表1所示。

表1 井筒部件尺寸参数

1.2 流动与传热方程

1) 流动方程。

式中:ρ为流体密度,kg/m3;v为流速,m/s;μ为动力黏度,mPa·s;l为管道长度,m;g为重力,N/kg;F为体积力,N/s3;▽为拉普拉斯算子;ε为湍流耗散率,%;k为湍流动能,J;p为压力,Pa;Cμ为常数,通常取0.09;T为温度,K。

2) 传热方程。

井筒内流体的传热方式为传导和对流换热,井筒内流体为连续介质;应用连续介质中的能量方程,可得井筒内传热方程:

式中:ρ1为介质密度,kg/m3;Cp为介质定压比热,J/(kg·K);u为速度场,m/s;Q为热源项,W/m3;t为时间,s。

1.3 模型参数

参考辽河油田A井结构参数以及井筒材料参数,计算模型参数如表2所示。

表2 材料物性参数

2 计算结果与影响因素分析

2.1 井筒温度分布

空心抽油杆下入深度为1 210 m,动液面深度1 150 m。循环水注入温度为70 ℃,注入水的流量为24 m3/d,采出液产量为13.2 m3/d,井口压力为0.5 MPa。采出液含水率为79%。地面温度为18 ℃,地温梯度为3 ℃/100m,如图2。该工况下,空心杆井口温度为61.7 ℃,油管井口温度为59.8 ℃。空心杆井底温度变化大,井筒温度上升稳定;油管温度曲线在动液面处有明显拐点,井底温度上升迅速,井筒温度保持良好。

图2 井筒温度分布

2.2 循环水注入流量的影响规律

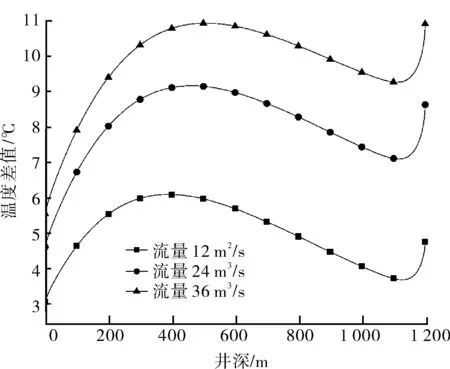

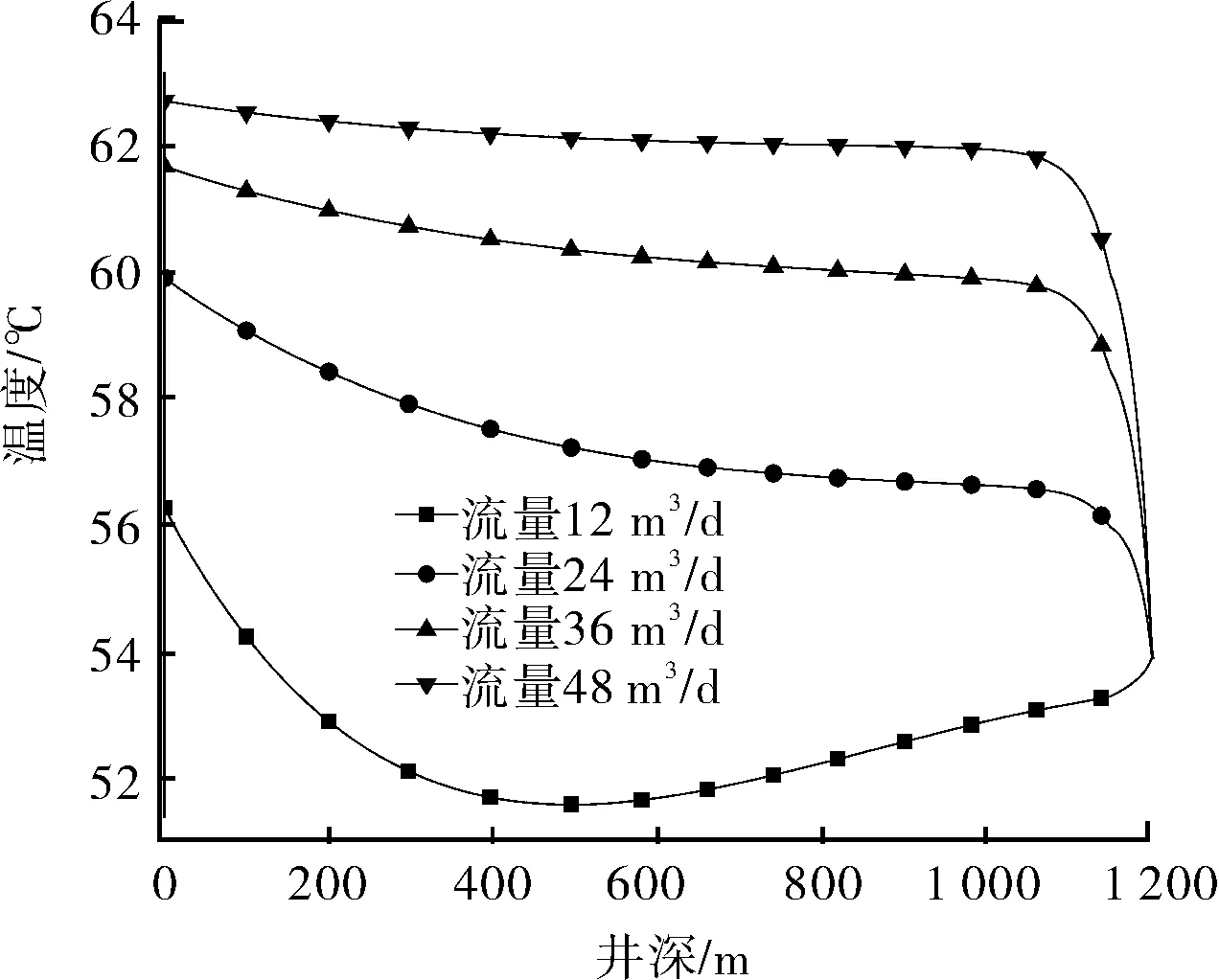

循环水注入流量是该工艺主要的参数之一,在其他条件不变的工况下,流量在12~48 m3/d时空心杆回水沿程温度以及油管采出液温度的曲线及流量增幅与温度升高幅度曲线,如图3~4所示。

在此参数下,循环水注入流量从12 m3/d到48 m3/d时回水井口温度升高了5.5 ℃,而沿程最大温差在11 ℃左右;该现象说明空心杆沿程温度的变化是非线性的,在井筒中段的温度提升更高。当循环水注入流量变高时,循环水注入流量越大,空心抽油杆环空中心沿程温度越高;空心杆底部回水温度由于循环水触壁返排而温度变化较快;循环水注入流量越大,沿程温度越高。沿程温度增幅变化明显,井筒最高上升温度约为井口上升温度的两倍;温度的增幅在相同流量间隔下越来越小。

a 空心杆沿程温度分布

b 空心杆沿程温差

在此参数下,循环水注入流量为12 m3/d的沿程温度表明,此流量下对井筒的温度保持效果较差。其余曲线显示井底加热明显且沿程温度保持良好。井深1 150 m处存在拐点,因为动液面的气液两相导热系数不同,导致温度趋势有所变化。当循环水注入流量增大,油管沿程温度升高;且流量越大,采出液沿程温度越高。采出液井口温度增幅依次为3.5、5.4和6.5 ℃,最大增幅依次为5.6、8.3和10.2 ℃;循环水注入流量的增量对加热效果逐渐变弱,但最小循环水注入流量不宜低于12 m3/d。

a 油管沿程温度分布

b 油管温度增幅曲线

2.3 循环水注入温度的影响规律

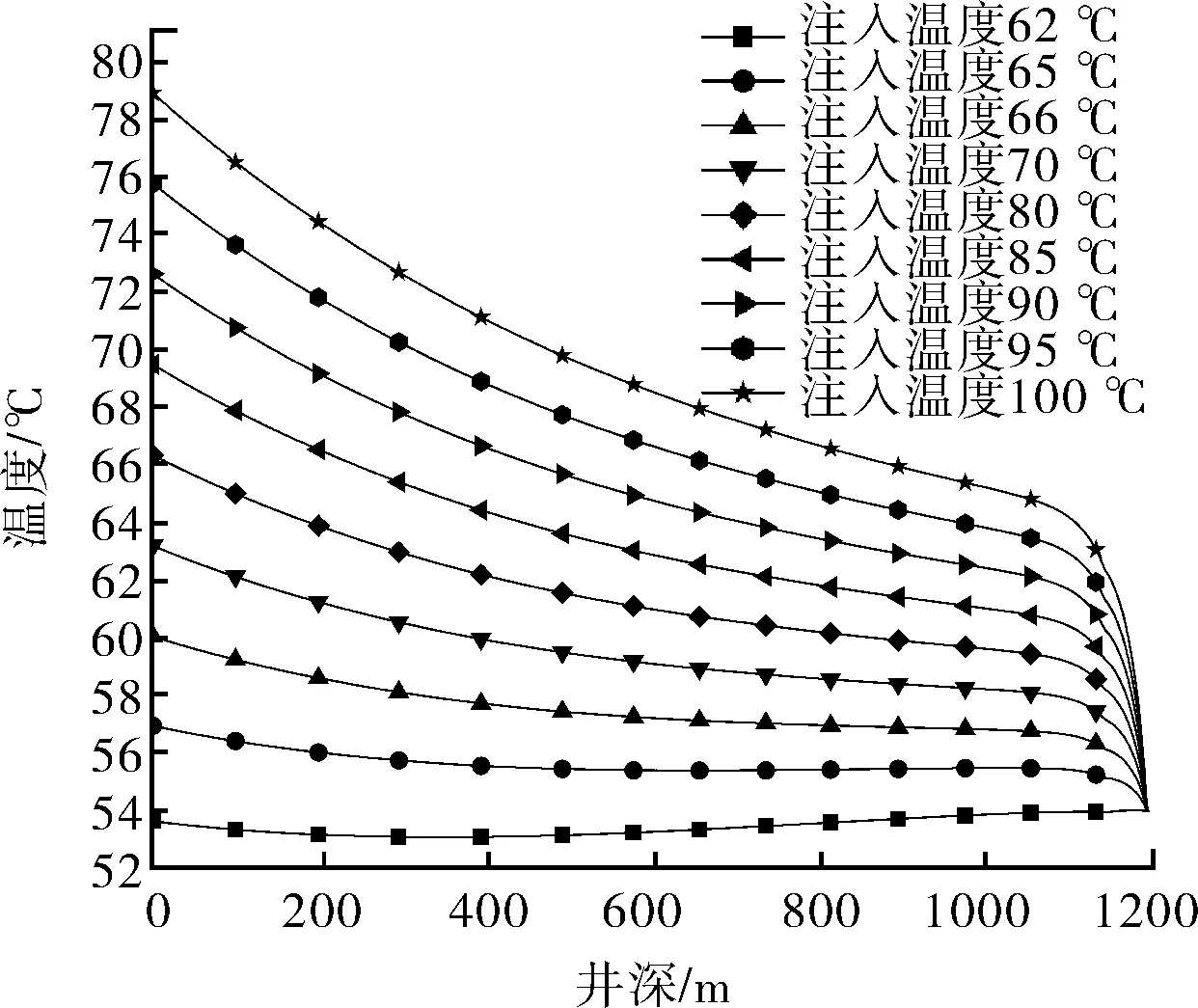

循环水注入温度是该工艺另一重要参数,对此参数的研究有利于节约能耗。为研究循环水注入温度的影响规律,在计算模型的工况条件不变下,设定温度在60~100 ℃,并得到循环水注入流量与空心杆沿程温度及油管沿程温度曲线,如图5~6所示。

图5 空心杆沿程温度分布曲线

图6 油管沿程温度分布曲线

由图5可知,随着循环水注入温度的升高,油管环空内沿程温度升高;总趋势为随着井深增加,沿程温度减小;注入温度越高,温降幅度越大。

由图6可知,随着入口水温升高,同一井深处温度随之升高;总趋势为随着井深加深,温度先下降后有所上升,循环水注入温度越高,上升效果越强;在空心杆底部曲线的变化原因是动液面以及流体触壁返排。循环水注入温度为60 ℃时,沿程温度略高于井底温度54 ℃;随着循环水注入温度的升高,加热效果越来越显著,且沿程温度变化幅度更大。

在此参数下,温度间隔大致相同,整体在2 ℃左右;沿程温度保持良好,井口温度均高于沿程温度;注入温度为60 ℃时,沿程温度保持54 ℃以下且没有温度的上升,说明无明显加热效果。循环水注入温度越高,油管沿程温度越高;各曲线显示循环水注入温度越高,升温速度越快;在其余井段,温度保持良好;循环水注入温度为60~65 ℃时,大部分井段沿程温度在55 ℃之下。

3 实际应用与可行性

辽河油田某区块的开发过程中,由于本身是稠油高凝油产区,其原油黏度大,析蜡温度在55 ℃左右。在原油采出工艺上,普遍采用加热等方式降低原油黏度以及防止析蜡。辽河油田A井日产液量为13.2 t,日产油2.8 t,含水率79%,采用空心抽油杆热水循环工艺进行加热降黏防蜡,单井循环水量为24 m3/d,循环水在地面加热至70 ℃后,加压注入连续管,其空心杆回水温度可达到井口温度59.1 ℃,采出液井口温度可达到57.3 ℃;B井日产液量为20 t,日产油11.6 t,含水率42%,采用空心抽油杆热水循环工艺进行加热降黏防蜡,单井循环水量为24 m3/d,循环水在地面加热至65 ℃后,加压注入连续管,其空心杆回水温度可达到井口温度54.5 ℃,采出液井口温度可达到58.2 ℃。由表3可知,理论计算相较于实际数据的误差均小于5%,故利用数值计算结果来指导现场工作有可靠性。

表3 温度计算值与实测值对比

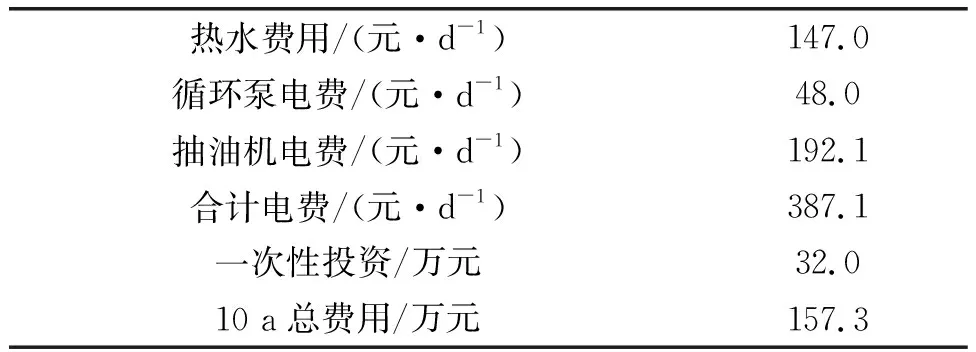

对比电加热稠油生产工艺,双空心杆热水循环稠油采油工艺能节省大部分资金投入,并且达到节能减排目的。比较数据如表4~5所示,电加热日运行费用为¥696.8元,空心杆热水循环加热日运行费用为¥387.1元,热水循环加热节约能耗费¥309.7元。计算一次性投资,热水循环工艺10 a的总成本共计节约¥113万元。

表4 稠油电加热降黏工艺成本

表5 稠油热水循环降黏工艺成本

4 结论

1) 循环水注入流量对井筒沿程温度的影响表现为:井筒底部换热强烈,加热升温后井筒中段温度保持平稳,井口温度抬升且为沿程最高温度;循环水注入流量在12 m3/d时对采出液的加热效果不明显,实际应用中循环水注入流量应高于12 m3/d。空心杆回水井口温度增幅是沿程温度最大增幅的0.5倍左右,采出液井口温度增幅为沿程温度最大增幅的0.6倍左右。

2) 循环水注入温度对井筒温度的影响表现为:井筒底部换热强烈,加热升温后井筒大段温度保持平稳,井口温度随着循环水注入温度的升高而上升幅度更大;注入温度每提高5 ℃,采出液出口温度提高2 ℃左右;注入温度低于65 ℃时,井筒加热效果不明显,作业温度应在70 ℃之上。

3) 热水循环采油工艺相对电加热采油工艺,一次性投资高,而年节约能耗的收益更高,10 a可节约¥113万元。