井口处连续油管最大允许轴向载荷分析

王飞文,杨 斌,张迪盛,许红林,付 焘2,宋洪奇

(1.重庆科技学院 石油与天然气工程学院,重庆 401331;2.中国石油集团川庆钻探工程有限公司 川东钻探公司,重庆 401120)①

随着连续油管生产加工工艺的发展,连续油管在油气田生产开发领域的应用也越来越广泛[1-5]。连续油管下井作业时,为抵消井内钻井液产生的浮托力和井内压力[6],需要用注入头将其注入井内。在井口处的连续油管具有一定的曲率,在轴向载荷的作用下,极易产生强度破坏,导致生产事故。早期研究文献表明[7-10],在该段连续油管的研究通常被简化为直管,因此,研究结果难免会产生一定误差。笔者通过将该段连续油管简化为具有一定曲率半径圆的一部分,运用梁弯曲理论建立力学模型并进行算例分析,研究结果对连续油管的现场应用具有一定的指导意义。

1 连续油管下井作业时力学模型

1.1 井口处连续油管形态方程

当连续油管下井作业时,连续油管从滚筒处被牵出,经过一定曲率半径的导向拱后,在注入头的牵引力和连续油管材料自身弹性的作用下,连续油管被重新拉直。但是,被拉直后的连续油管在注入井内时仍具有一定的曲率。对连续油管注入井口时的工作状态进行分析,建立连续油管受力模型,如图1所示。

图 1 连续油管受力模型

假设连续油管被注入井口时的残余曲率半径为R0,注入头与井口所在直线为y轴,连续油管为以(x0,y0)为圆心,以残余曲率半径R0为半径的圆P的一部分,注入头对连续油管的作用力F沿y轴负方向,连续油管下部与井口装置为固定约束,连续油管在注入头处受到x方向的约束,沿y轴方向可以自由移动。

由于连续油管与轴相交于(0,0)和(0,1)两点,由圆的坐标公式可得:

(1)

式中:l为注入头下端与井口装置上段之间的距离,m。

(2)

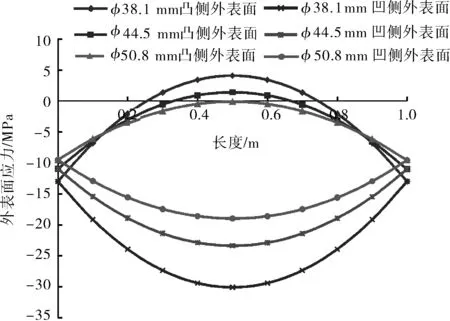

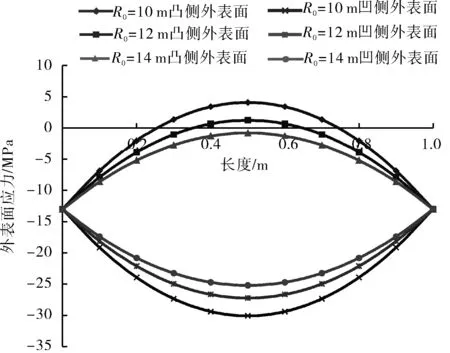

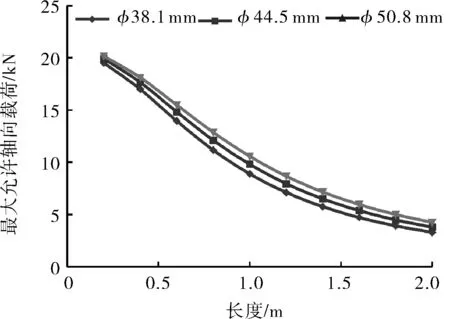

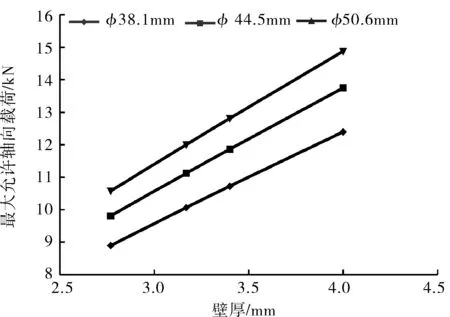

其中,x<0,0 井口处,由连续油管的形态方程可得: (3) 假设连续油管在井口处的挠度值为δ(y),δ(y)为圆P在x轴方向的绝对值,因为x<0,故: (4) 其中,x<0,0 连续油管在轴向力的作用下发生弯曲变形时,其中性层也随之发生偏移,中性层的位置由连续油管的曲率半径决定。连续油管截面中性层偏移如图2。 图2 连续油管截面中性层偏移示意 中性层曲率半径为: (5) 式中:Rx为中性层曲率半径,m;A为连续油管的横截面积,mm2;dA为横截面微元体面积,mm2;Rθ为横截面微元体曲率半径,m。 A=πR2-π(R-t)2=π(2Rt-t2) (6) (7) Rθ=R0+Rsinθ (8) 将式(6)~(8)代入式(5),得: (9) (10) (11) 式中:R为连续油管外径,mm;t为连续油管壁厚,mm;dθ为横截面微元体弧度,rad。 因为连续油管外径R远小于R0,故: (12) 将式(11)简化可得: (13) 由梁弯曲理论[11-12],图1中注入头下端与井口装置上段位置处连续油管距离中性层的弯曲应力方程为: (14) 式中:My=Fδ(y),为注入头下端与井口装置上段位置y处连续油管的截面弯矩,N·m;Δz=R0-Rx,为连续油管截面形心与中性层之间的距离,mm;z为所求弯曲应力点与连续油管中性层的距离,mm。 具有一定曲率的连续油管在轴向力F的作用下,会继续产生弯曲变形,由式(14)分析得到,连续油管弯曲变形时,以中性层为界,凸侧受到拉应力,凹侧受到压应力,且连续油管的最大弯曲应力发生在外表面处。 故连续油管凸侧外表面受到的拉应力为: (15) 连续油管凹侧外表面受到的压应力为: (16) 在轴向力F的作用下,具有一定曲率的连续油管截面上除了产生弯曲应力外,还受到轴向力F对其产生的压应力。在任意截面y处,连续油管受到垂直其截面方向的分力大小为: Fy=Fcosαy (17) 式中:αy为轴向力与计算点位置切线之间的夹角。 综合考虑连续油管截面所受应力方向性,连续油管凸侧外表面处所受应力大小为: (18) 连续油管凹侧外表面处所受应力大小为: (19) 对比分析式(18)和式(19)可知,σm,out<σm,in,所以井口处连续油管失效位置易发生在中间凹侧外表面处。根据强度准则,连续油管所能承受的最大应力σmax应不大于管体材料的屈服应力σs,即,σmax≤σs。 设最大允许轴向载荷为Fmax,由式(16)、式(17)和式(19)可得: (20) (21) 考虑到连续油管外径大小对连续油管外表面应力规律分布的影响,分别取管径为ø38.1、ø44.5和ø50.8 mm连续油管进行算例分析。取注入头下端与井口装置上段之间连续油管长度为1 m,壁厚2.77 mm,连续油管残余曲率半径,轴向压屈载荷4 kN。连续油管凸侧外表面和凹侧外表面应力分布计算结果如图3所示。 图3 不同管径连续油管外表面应力分布 考虑到连续油管残余曲率半径R0的大小对连续油管外表面应力分布规律的影响,分别取残余曲率半径R0为10、12、14 m的连续油管进行算例分析。取注入头下端与井口装置上段之间的连续油管长度为1 m,壁厚2.77 mm,连续油管管径为ø38.1 mm,轴向载荷4 kN。连续油管凸侧外表面和凹侧外表面应力分布计算结果如图4所示。 图4 不同残余曲率半径连续油管外表面应力分布 由图4可以看出,其他条件相同时,残余曲率半径R0为10、12、14 m的连续油管凹侧外表面的最大应力分别30.1、27.2、25.2 MPa,故可得到结论,连续油管残余曲率半径越大,在相同条件下,外表面应力越小。因此,在现场应用过程中,应尽可能减小连续油管通过注入头后的残余曲率。 取残余曲率半径R0为10 m,壁厚为2.77 mm的连续油管,分别对管径为ø38.1、ø44.5和ø50.8 mm连续油管进行最大允许轴向载荷Fmax与井口段长度l之间关系的算例分析,如图5所示。 图5 最大允许轴向载荷与井口段长度之间关系曲线 由图5可以看出,当连续油管井口处长度l从0.2 m增加到2 m时,ø38.1 mm连续油管的最大允许轴向载荷从19.5 kN减小到3.3 kN,ø44.5 mm连续油管的最大允许轴向载荷从19.9 kN减小到3.8 kN,ø50.8 mm连续油管的最大允许轴向载荷从20.2 kN减小到4.2 kN。所以,连续油管最大允许轴向压曲载荷随着井口段长度增大而减小。为防止连续油管在工作过程中发生强度失效,应尽可能缩短该段的长度,以保证连续油管的工作安全。 取残余曲率半径R0为10 m,井口段长度l为1 m。分别对管径为ø38.1、ø44.5和ø50.8 mm连续油管进行最大允许轴向载荷Fm与壁厚t之间关系的算例分析,如图6所示。 图 6 最大允许轴向载荷与壁厚之间关系曲线 由图6可以看出,连续油管壁厚从2.77 mm增加到4.0 mm时,ø38.1 mm连续油管最大允许轴向载荷从8.9 kN增加到12.4 kN,ø44.5 mm连续油管最大允许轴向载荷从9.8 kN增加到13.8 kN,ø50.8 mm连续油管最大允许轴向载荷从10.6 kN增加到14.5 kN。所以,连续油管最大允许轴向压曲载荷随着连续油管壁厚增大而增大,但壁厚对连续油管最大允许轴向压曲载荷的影响程度较小。 1) 建立了井口处连续油管截面应力模型,进而得到了凹侧外表面和凸侧外表面所受应力模型。研究表明,该段连续油管易在凹侧外表面产生过大压应力,导致强度失效。 3) 建立了井口处连续油管最大允许轴向载荷模型。研究发现,其他条件相同时,连续油管最大允许轴向载荷随着井口段长度增大而减小;其他条件相同时,连续油管最大允许轴向载荷随着连续油管壁厚增大而增大,但壁厚对连续油管最大允许轴向压曲载荷的影响程度较小。 4) 现场应用时,为防止连续油管在轴向载荷的作用下发生强度破坏,应首先考虑减小注入头下端与井口装置上端之间的距离;同时尽可能减小连续油管通过注入头后的残余曲率;在满足连续油管工作要求和工艺要求的条件下,尽可能选择管径较大、壁厚较大的连续油管进行作业生产。1.2 连续油管井口处的挠度方程

2 井口处连续油管最大允许轴向载荷模型

2.1 连续油管中性层的位置确定

2.2 井口处连续油管截面应力模型

2.3 井口处连续油管最大允许轴向载荷模型

3 算例分析

3.1 连续油管外表面应力分布规律

3.2 最大允许轴向载荷与井口段长度之间的关系

3.3 最大允许轴向载荷与连续油管壁厚之间的关系

4 结论