SAM16-180S 混砂机主轴分体式结构的研究及应用

(东风锻造有限公司铸造二厂,湖北十堰 442013)

SAM16-180S 混砂机是丹麦DISA 公司制造的一款转子式混砂机,自2002 年工厂引入使用至今。在近20 年的使用期间,机械部分暴露出来的问题比较多,其中混砂机主轴在使用及维修过程中存在的问题较多,因此很有必要对该部位进行改进。

1 SAM16-180S 混砂机主轴作用

1.1 混砂机的基本结构及工作原理

SAM16-180S 混砂机是铸造生产线的关键设备,主要保证造型用型砂的混制供应。SAM16-180S混砂机的基本结构简图如图1,其中序号7 部件为混砂机关键部件主轴。

SAM16-180S 混砂机工作原理:主料及辅料分别通过主料称以及辅料称按照设定的值加入混砂室,在主轴电机的驱动下,底刮板及壁刮板绕主轴轴心旋转;在转子电机的驱动下,固定在传动桥上的转子搅拌器在绕自身轴心自转的同时绕主轴轴心进行公转。型砂在底刮板、壁刮板以及转子搅拌器的作用下在混砂室混制,在混制型砂的同时,通过供水装置将水分按设定值加入型砂中,待型砂质量检测系统确认型砂合格后,通过卸料系统放空混砂室,然后再进入下一个循环周期。

图1 SAM16-180S 混砂机的结构图

1.2 主轴的基本结构及工作机能

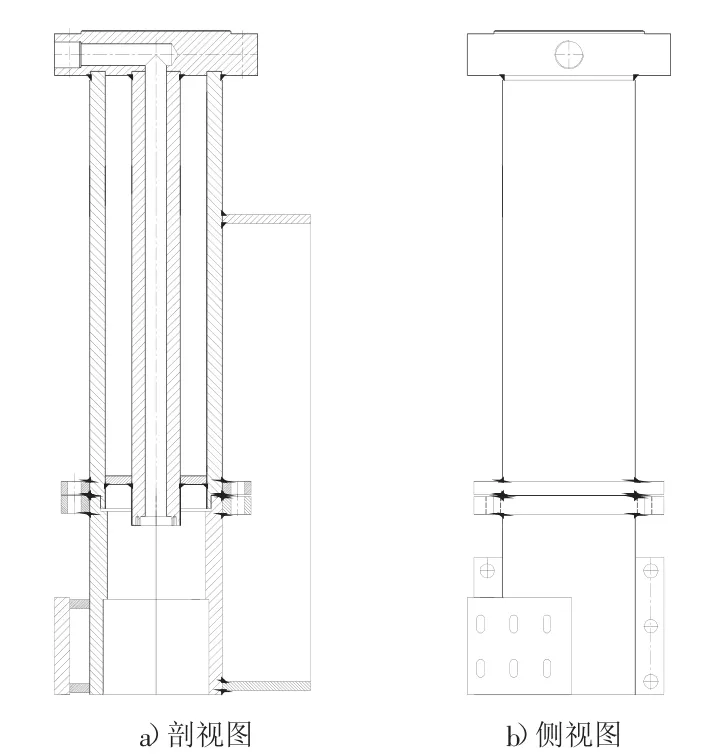

主轴作为混砂机传动桥的支撑体,是SAM16-180S 混砂机一个重要的组成部分,是混砂机系统的关键部件,主轴及其关联件的结构简图如图2 所示。

图2 主轴及其关联件的结构简图

主轴的工作机能:主轴立柱上端通过方法兰上直径为340 mm 的凸形定位止口与图1 中传动桥上相应的凹形定位止口装配到一起,下端通过轴承座固定在混砂机底板上,供水装置固定在下端轴承座上,供水装置与主轴立柱的接合处采用一套水封进行联接(见图2),其中上半水封随主轴立柱一起旋转,下半水封固定在轴承座上静止不动。通过供水装置加入的水流经水封及水通道,最终通过喷淋装置加入到型砂内。主轴的旋转靠主轴电机驱动,其旋转支撑分别是上下两个轴承座,其中上端轴承座固定在传动桥上。

2 SAM16-180S 混砂机主轴存在问题与解决方案

2.1 原有主轴存在的主要问题

总结混砂机的使用与维修经验,原有主轴在使用与维修过程中主要存在以下几方面的问题:

1)制作方面问题

主轴立柱结构如图3 所示,从图3 可以看出其结构比较复杂,制作精度要求较高,制作相对比较困难。

2)拆卸及装配存在问题

从图2 可以看出,主轴的装配比较复杂,而在实际拆卸及装配过程中,经常会出现旧轴承座无法拆卸、新轴承座无法装配的问题,最终的结果是将旧立柱切割成多块后把轴承座取出,新立柱由于在制作时精度难以达到,导致轴承座无法装配到位。

3)水封漏水的问题

如图2 所示,水封分为上下两半,工作时上半水封随立柱旋转,下半水封静止不动,而两半水封的接触面均为普通钢性材质,靠弹簧的弹力将两半压紧,对水的密封效果不够理想,经常出现漏水问题。由于漏水导致加水量不准确,对型砂的质量产生一定的影响,另外,漏出的水进入轴承座内的轴承,缩短了轴承的使用寿命。

2.2 解决方案

为了解决上述问题,需要对主轴结构进行优化设计,设计的总体原则如下:

1)主轴外形尺寸基本不变,以适应与其他关联零部件的联接;

2)主轴结构简化,降低制作难度系数;

3)便于拆卸和装配;

4)在使用过程中不出现漏水问题。

通过多次技术讨论,比较了多种技术方案的优缺点,最终确定了一套主轴的改进方案,通过混砂机主轴结构的优化设计和主轴水封密封的改进两方面具体措施来解决存在的问题,并提高混砂机运行的可靠性。

3 主轴立柱设计制作具体方案

3.1 主轴立柱制作及拆装困难问题的解决方案

3.1.1 主轴立柱存在问题解析

如图3 所示,混砂机主轴立柱分内外两层,其中外层φ240h7 内孔需要装配轴承座,而内层内孔除了是供水通道外,端面φ96h7 内孔还需要装配上半水封,由于上半水封需要与主轴立柱同步旋转,因此轴承座及上半水封的安装孔在加工时同轴度要求很高,否则上下两半水封错位,封水效果不理想,会出现大量漏水的现象。

图3 改进前的主轴立柱简图

另外,φ240h7 的轴承座装配孔深度达到216mm,在内外两层的夹缝中加工该部位非常困难,图3 中所示圆柱度的要求很难保证,加工时多次出现里面小、外面大的锥孔现象,导致轴承座在装配时非常困难,而且在使用后,由于密封效果差,砂子极易沿装配缝隙进入,导致轴承座被挤死,无法拆除,最终的结果是主轴立柱被切割成多块后才能将轴承座拆出来,如图4 所示。

图4 改进前主轴立柱拆除的实物结构

3.1.2 主轴立柱的结构优化

立柱被切割成多块后轴承座得以拆出来的拆除方案给主轴立柱的设计提示了一个改进方向,那就是可以考虑将立柱在制作时就分成多个零件,件与件之间采用螺钉连接。为了保证装配到一起后整个主轴立柱的精度要求,可以在件与件之间设置相应的定位基准面,制作时只要保证这些定位基准面加工精度即可。采用多件拼装的方案后,无论是在制作难度系数,还是在拆装方面都会有明显的改善。

改进后的主轴立柱分成上下两半,结构简图如图5 所示,上下两半之间采用圆法兰进行联接,采用φ250H7/h6 定位止口组合进行装配定位。

图5 改进后的主轴立柱的简图

下半部分沿轴线分成左右两半,其结构简图如图6 所示,左右两半之间采用方法兰联接,采用φ30H7/h7 基准定位销、销孔组合进行装配定位。

通过分解后的分体式主轴立柱共包含3 个部件,全部装配后的结构示意图如图7 所示。

图6 改进后的主轴立柱下半部位结构

图7 改进后的主轴立柱的装配结构

与原有整体式主轴立柱相比,除了多出的联接法兰外,其他部位基本一致。

3.2 主轴水封漏水问题的解决方案

3.2.1 主轴水封漏水问题解析

混砂机的加水工序是在主轴旋转状态下进行的,而加水通道由两部分组成,其中一半位于主轴立柱内,与立柱形成一体,另一半位于主轴立柱外,前者在加水时需要旋转,后者则静止不动,因此需要解决加水时前后两者动静结合处的密封问题。原有主轴立柱采用的是水封及水封座组合的方式,其中上半水封固定在主轴立柱内层的水管上,而下半水封固定在水封座上,如图8 所示,上下水封均采用黄铜制作,加水时水流经水封,但是由于水封接触面之间没有有效的密封件,在上下两半水封相对运动时,水从接合面流出,就是前文提到的漏水问题。要解决此问题,必须要考虑在动静结合处采用有效的密封结构。

图8 改进前主轴水封密封结构简图

3.2.2 主轴水封漏水问题改进措施

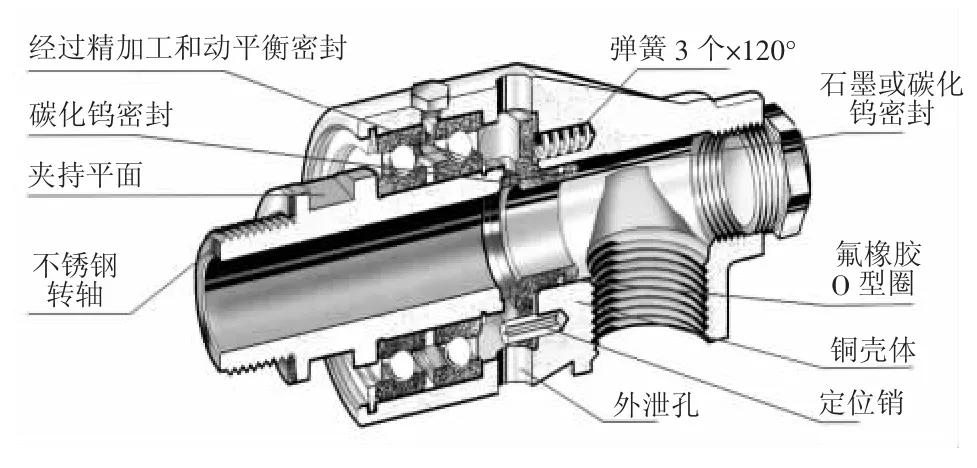

通过咨询了解到,目前有一种旋转式接头,适用的介质包含水、油、水蒸汽等,可以有效解决动静接合处的密封问题,其结构示意图如图9 所示。

图9 旋转式接头结构

该旋转式接头特点:

1)工作压力及温度:0~50 bar,最高175 ℃(水);0~8 bar,最高170 ℃(水蒸汽);0~6.5 bar,最高200 ℃(热油).

2)最高允许转速:3 500 r/min;3 000 r/min;2 500 r/min;750 r/min 4 四种。

3)密封:D 型密封(重型),接合面碳化钨对碳化钨,适用于只经过粗过滤的水以及其他较恶劣的工况。

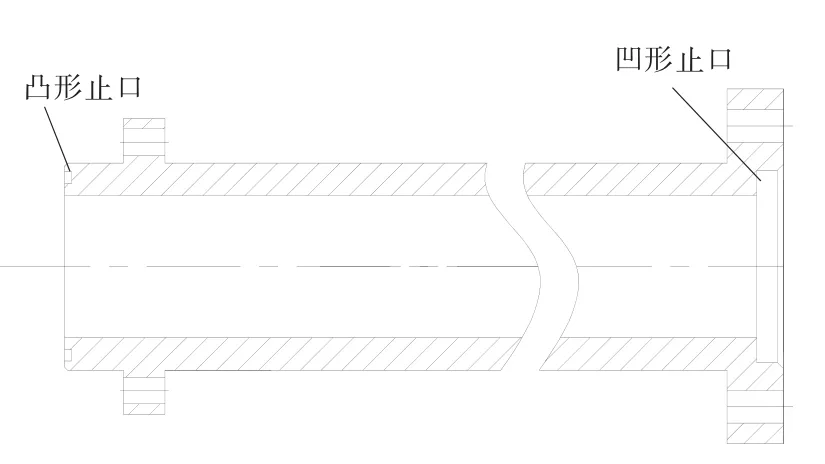

S AM16-180S 混砂机主轴的旋转速度为24.6 r/min,供水压力为3 bar,水温0 ℃~50 ℃且经过粗过滤,对比上述特点可以确定,该旋转式接头完全适用于主轴的加水装置。而由于该接头体形较大,无法置于轴承座内,因此需要配备一过渡水管用于主轴立柱与旋转接头的联接,过渡水管的两端及其关联部位均配有定位止口组合,尺寸分别为φ70H7/h6 和φ65H7/h6,如图10 所示,图中凸形止口与主轴立柱联接,凹形止口与旋转接头联接。

图10 过渡水管的结构简图

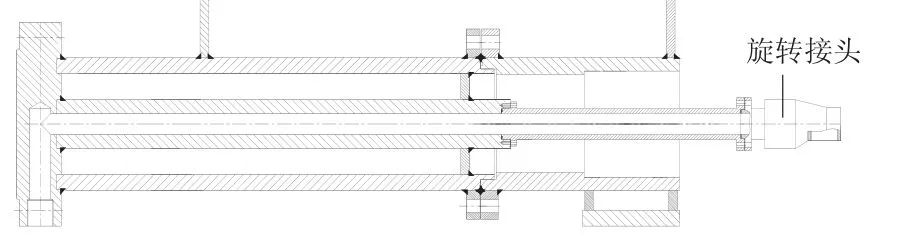

改进后的主轴立柱、过渡水管以及旋转接头在装配时各接合面均配有标准密封件,装配图如图11所示。

图11 改进后主轴水封密封结构简图

4 改进后的使用效果

改进后的整套主轴的装配图如图12 所示。

图12 改进后的整套主轴的装配图

改进后的主轴在未改变外形尺寸及与其他零件连接尺寸的前提下,将主轴的整体结构进行了优化设计,由原来的整体式改为分体式,并引用旋转式接头新技术,有效地解决了制作、拆卸及装配困难的问题,另外,加水时的漏水问题也得到了解决,自投入使用后,使用效果非常理想,主轴转动灵活,供水装置没有出现漏水现象,整套主轴的拆装只需2 h~3 h,而改进前需要8 h~24 h.图13 为现场安装图,其中左图为位于混砂室内的主轴立柱,右图为位于混砂室外的供水装置,包含旋转接头。

5 结论

DISA 公司研发的混砂设备在铸造领域代表着领先水平,但是在某些细节方面也具备一定的优化空间。此次对主轴的改进就是一种大胆的尝试,而通过改进尝试,优化了SAM16-180S 混砂机主轴结构,方便了维护及备件制作,解决了主轴水封的密封问题,提高了设备运行的可靠性。

图13 SAM16-180S 混砂机安装主轴实物图