10 MWth串行流化床煤化学链燃烧系统反应器设计

马建东, 宋 涛

(南京师范大学 能源与机械工程学院,江苏 南京 210042)

中国一次能源以煤为主,煤的大量燃烧造成CO2排放量急剧上升,CO2减排压力日益增大。传统的碳捕集技术在实现燃煤电厂碳捕集的同时,往往导致系统效率降低和运行成本增加[1]。因此,发展低成本的碳捕集技术对实现碳减排具有重大意义。

化学链燃烧技术利用循环载氧体颗粒为燃料供氧,可实现能源的高效转换。同其他碳捕集技术相比,其具有CO2捕集成本低的明显优势。化学链燃烧中燃料不与空气中的氧直接接触,而是利用载氧体颗粒在2个反应器(燃料反应器和空气反应器)中的循环实现氧迁移,完成燃烧过程。

流化床内气-固之间具有高效的传热传质效率,能够满足化学链燃烧时需要气-固快速充分反应的要求。固体颗粒在流化床内迅速混合,像流体一样在2个反应器之间循环流动,易于化学链燃烧过程的组织和控制。基于流化床的这些优点,2001年瑞典Chalmers University of Technology的Lyngfelt等设计了串行流化床反应器[2],从而将化学链燃烧从概念转变为了具有工业应用前景的技术。以串行流化床为基础的化学链燃烧反应器经过多年研发,逐步发展至中试放大阶段[3]。中国东南大学[4-5]、华中科技大学[6-8]、清华大学[9-11]等开展了串行流化床煤化学链燃烧的大量研究工作。因此,开展大规模化学链燃烧反应器的设计成为了目前研究的重点之一。德国Darmstadt大学[12]在2008年首次建立了热输入功率为1 MWth的中试装置,随后2011年美国阿尔斯通[13]也建立了3 MWth的示范装置。在中国科技部的支持下,清华大学和东南大学分别牵头兆瓦级煤化学链燃烧中试示范装置设计建设工作,以期通过中试验证,形成先进、易于实施的煤化学链燃烧技术。清华大学李振山等[11]开展了3 MWth煤化学链燃烧装置设计,通过合理的设计实现装置的自热运行。

笔者基于质量衡算、能量衡算、化学反应动力学和流态化设计,对基于串行流化床的热输入功率为10 MWth的煤化学链燃烧反应器开展初步设计,为未来反应器的放大提供理论技术支持。

1 串行流化床煤化学链燃烧反应器装置流程

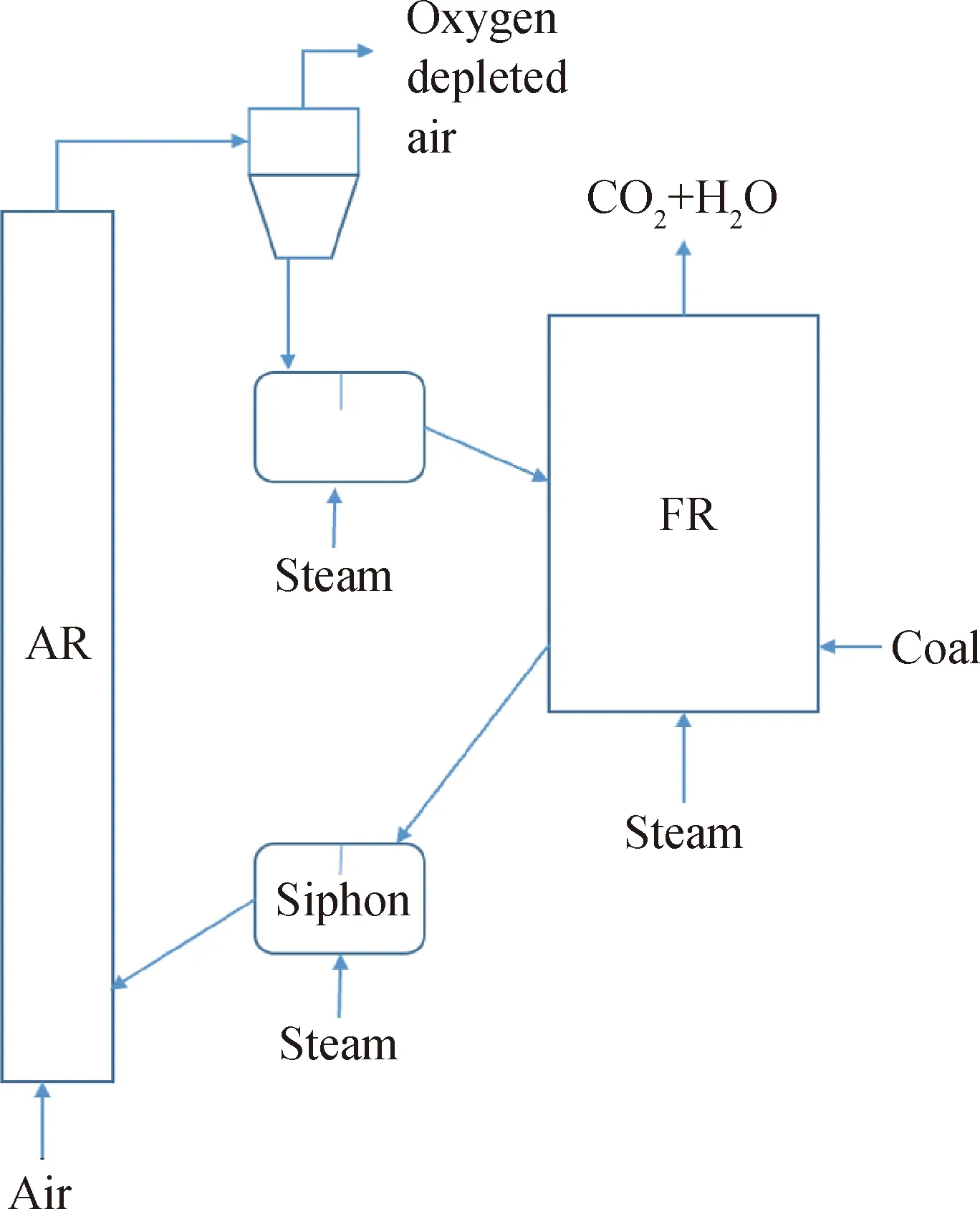

燃料反应器中,煤受热首先发生热解反应,释放挥发分,同时焦炭与气化介质反应生成还原性气体;挥发分与还原性气体被富含晶格氧的载氧体氧化,生成高纯度的CO2和H2O(见方程式(1)),将水蒸气冷凝得到高纯度CO2;被还原的载氧体循环至空气反应器中氧化再生(见方程式(2)),同时释放大量热量。氧化态的载氧体和贫氧空气经空气反应器进入旋风分离器,贫氧空气从旋风分离器顶部排出,而载氧体(把空气反应器中的热量通过循环带到燃料反应器)从旋风分离器下降管和隔离器进入燃料反应器,形成循环系统,该燃烧系统的总反应见方程式(3)。载氧体在化学链燃烧过程中扮演了“载氧”和“载热”的功能,将空气反应器中的氧和热传递给燃料反应器内燃料。其转化过程如图1所示。

图1 基于串行流化床煤化学链燃烧反应器示意图Fig.1 Coal fueled CLC process based on interconnected fluidized bedsAR: Air reactor; FR: Fuel reactor

(1)

(2)

(3)

笔者从质量衡算、能量衡算、化学反应动力学和流态化设计4部分,开展热输入功率为10 MWth的煤化学链燃烧反应器的热力计算。具体计算过程包含:1)选定燃料、载氧体与热量输入,并由此确定进气量的大小和组成;2)根据燃料颗粒与载氧体颗粒的物理化学性质,进行质量衡算和热量衡算,得出系统气体的组成、载氧体的循环流率等循环参数;3)根据反应器内主要反应的化学反应动力学得出反应时间,与质量衡算下的结果进行比较,确定床料量;4)根据反应器流态化状态,确定反应器的结构尺寸,如反应器的直径和高度等。

2 10 MWth煤化学链燃烧的反应器设计

2.1 燃料与载氧体选定

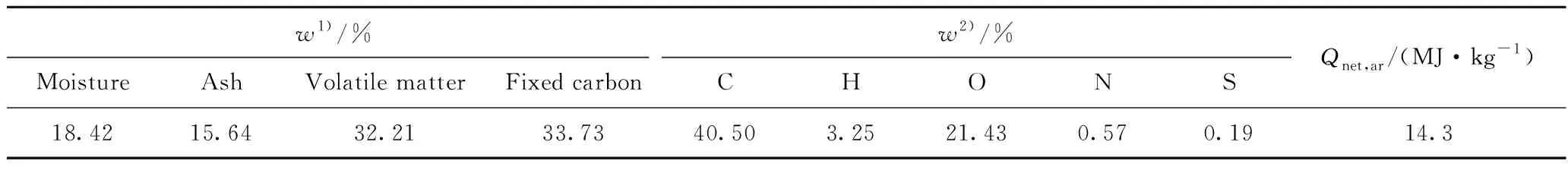

褐煤气化反应性能好,是煤化学链燃烧过程的理想煤种。因此,燃料选用伊敏褐煤,其元素分析和工业分析见表1[14];载氧体选用天然钛铁矿,其参数见表2[15]。反应器的热功率为10 MWth,燃料反应器的运行温度设定为1223 K。

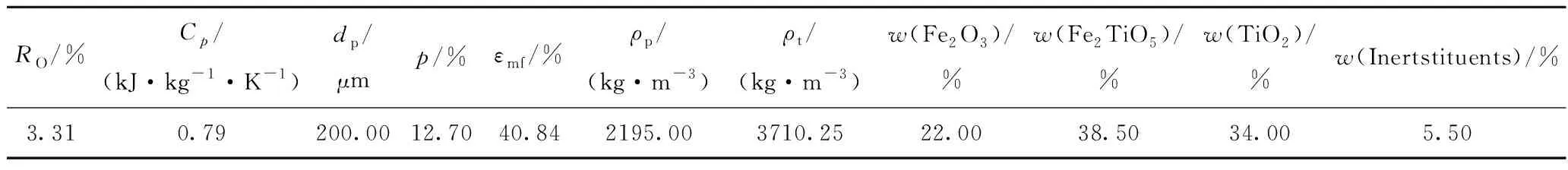

表2 钛铁矿参数[15]Table 2 Parameters of ilmenite[15]

表1 伊敏褐煤的工业分析和元素分析[14]Table 1 Proximate and ultimate analysis of Yimin lignite[14]

空气反应器的高度和反应时间需合理匹配。在空气反应器内,空气的进气量除了保证载氧体完全反应所需要的氧气,还需满足载氧体的流态化过程能够迅速实现的要求。基于此,空气反应器过量空气系数(λ)取1.2。

1) Proximate analysis; 2) Ultimate analysis;Qnet,ar—Low heating value

2.2 化学链燃烧过程

(1)单位时间燃料质量流量由式(4)计算可得

(4)

式(4)中:mfuel为燃料质量流量,kg/s;Φ为燃料热功率,取值为10 MWth;Qnet,ar为燃料低位热值,MJ/kg。

(2)空气质量流量由式(5)计算可得。

(5)

式(5)中:mair表示空气质量流量,kg/s;Va为单位质量煤燃烧需要实际空气体积,m3/kg,主要根据煤的组成确定(假设煤完全转化)。

(3)燃料氧化所需要的氧量由式(6)计算可得。

mO2=mfuel×φ

(6)

式(6)中,mO2为单位时间燃料氧化需氧质量,kg/s,φ是燃料与氧气反应的化学当量比。在化学链燃烧过程中,载氧体将空气中的氧传递给燃料。因此,在燃料反应器中,煤被载氧体氧化所需的氧量可通过式(7)获得:

mO2=msol×RO×ΔX

(7)

式(6)和式(7)两式联立便可得出载氧体的循环流率msol,kg/s。RO为载氧体载氧能力,%。假设载氧体在空气反应器中完全被氧化,则载氧体在空气反应器内的氧化程度XAR值为1。因此,载氧体的氧化程度在2个反应器中的差值(ΔX)为:

(8)

式中,XFR为燃料反应器中载氧体的氧化程度。X和RO定义分别为:

(9)

(10)

其中:X为反应器中载氧体的氧化程度;Mactual表示载氧体部分氧化的摩尔质量,g/mol;Mf,ox表示载氧体完全氧化的摩尔质量,g/mol;Mf,red表示载氧体完全还原的摩尔质量,g/mol。

(4)床料量与载氧体停留时间

床料量有2种计算方式:①利用反应器间的循环流率和反应时间计算(式(11));②利用床层压降和反应器截面积计算(式(12))。然而床料量并不是越多越好,过多的床料量会使燃烧系统变得不稳定,发生震动现象,不仅影响机组的运行安全和性能,而且使反应不充分。

Gbed=msol×t

(11)

(12)

其中:Gbed表示床料量,kg;t表示载氧体在反应器内的停留时间,s;A表示反应器的横截面积,m2;Δp表示反应器的床料压降,kPa;g表示重力加速度,m/s2。

在化学链燃烧系统内,发生的反应主要包含载氧体的氧化还原反应和煤的热解以及气化反应。燃料反应器中所涉及的反应很多,其中起控制步骤的是煤焦气化反应,选用修正的Ergun模型对其进行动力学计算[16];空气反应器主要发生载氧体氧化反应,选用缩核模型对其进行动力学计算[15]。通过动力学模型,可以分别计算出2个反应器内主要反应所需的时间。

载氧体在燃料反应器和空气反应器内分别被还原和被氧化,载氧体在2个反应器中需要的停留时间可通过2种方法计算:1)基于质量衡算,通过床料量与物料循环流率的比值求出停留时间;2)基于反应动力学模型,通过载氧体进出反应器的氧化程度之差除以载氧体的还原或氧化反应速率分别得到停留时间。载氧体在燃料反应器内的停留时间应大于根据化学反应动力学所计算出的载氧体被煤气化产物还原所需的时间,才能满足设计原则。

2.3 反应器流态化计算

(1)载氧体颗粒的终端速度[17]由式(13)和式(14)计算可得。

(13)

(14)

式(13)和式(14)中:dp表示颗粒直径,μm;ρp、ρg分别表示颗粒表观密度和流化气体密度,kg/m3;μ表示颗粒黏度,Pa·s;ut表示终端速度,m/s;Re为雷诺数;g表示重力加速度,m/s2。

(2)颗粒的最小流化速度(umf,m/s)是指从固定床到流化床转变的临界风速,一般采用式(15)和式(16)计算得到。

大颗粒粒径临界流化风速计算公式[18]为:

(15)

小颗粒粒径临界流化风速计算公式[18]为:

(16)

式(15)和(16)中:εmf表示空隙率,%;φs表示颗粒球形度。床型为快速流化床的空气反应器中颗粒群空隙率取0.92,床型为鼓泡流化床的燃料反应器中颗粒群空隙率取0.7。

2.4 反应器结构尺寸

(1)反应器截面积的计算

影响截面积的主要因素是流化床的风速。而影响风速大小的主要因素有颗粒的粒径、密度、黏度、流态化状态等。快速流化床的表观气速一般取值在2.2ut~3.5ut[19],笔者选取3.5ut,则表观气速为4.74 m/s;鼓泡流化床的表观气速一般取值在7umf~15umf[19],笔者选取11umf,则表观气速为1.91 m/s。Lyngfelt等[20]首先假设出反应器的横截面积,再根据流态化结果进行校核。而笔者依据流态化理论和反应动力学的结果,通过空气量和气体的表观速度由式(17)计算空气反应器的横截面积。

(17)

同理,可计算出燃料反应器的截面积(式(18))。

(18)

其中:νair表示常温下空气的比体积,m3/kg;uox、ured分别表示空气反应器和燃料反应器的表观气速,m/s;Ta表示环境温度,K;Tox、Tred分别表示空气反应器和燃料反应器的温度,K。

(2)床料临界高度和直径[21]由式(19)和式(20)计算可得。

(19)

(20)

其中:mbed表示床料量,kg;ds表示临界直径,m;dt表示当量直径,m;zs表示临界高度,m。

(3)反应器高度

反应器高度由3部分组成:床料堆积高度H1(m)、密相区高度H2(m)和分离段高度H3(m)。床料堆积高度通常满足H1≤1.6D(D表示反应器直径,m),同时床料不宜过高、过重,否则易造成布风板压力过大。密相区是流化床内传质传热的主要区域,也是气、固反应的重要区域。影响密相区高度的因素较多,没有二次风和三次风时,仅考虑膨胀比的影响。分离段处于密相段之上,其高度目前暂无精确的统一计算公式,由经验公式(21)计算可得。

H3=D(2.7D-0.36-0.7)exp(0.74U0D-0.23)

(21)

其中,U0表示空床操作气速,m/s。

2.5 热量平衡计算

反应器整体热量计算包括3部分:全系统热量、燃料反应器热量和空气反应器热量。空气反应器中主要发生载氧体的氧化反应,该反应放出热量Qin,AR,热量的消耗主要包括出口气带出的热量Qin-g,AR、载氧体携带的显热Qoc,AR、空气预热器内气体与水冷壁工质的吸热量Qin-water,AR及部分能量损失Qloss,AR。设定空气预热器的进口温度为303 K,出口温度为423 K,空气预热器所需的热量可由进出口空气的焓差与空气流速的乘积求得。为防止空气反应器升温,以保持系统的正常运行,需要在空气反应器的内壁布置膜式水冷壁吸收多余的热量,此部分热量即为工质的吸热量。燃料反应器中的热量输入为载氧体携带的显热Qoc,FR、进料热量和进气热量Qin,FR,热量的输出包括出口烟气携带热量Qin-g,FR、反应吸热量Qrea,FR、灰分吸热量Qash,FR及部分能量损失Qloss,FR。首先给出能量损失比例的假设值,通过等量关系,即:散热损失外的总热量输出等于总热量输入与能量不损失比例的乘积,可以得到能量损失;再依据最终载氧体的显热误差小于6%进行迭代修正。笔者设计时定义利用空气反应器内水冷壁热交换产生的水蒸气作为气化介质进入燃料反应器,其进口温度设定为423 K,水蒸气被加热至燃料反应器的温度1223 K所需的热量,通过水蒸气的焓值与流量求得,计算结果包含在表4中的“气体吸收热量”部分。

此外,由于装置自热运行,燃料反应器的反应所需热量需依靠载氧体的显热提供,所以物料循环量计算时需考察载氧体的载氧量和载热量。根据载氧体的显热量,计算出载热条件下所需的载氧体循环流率,与载氧条件下的循环流率进行比较,取较大值。

3 10 MWth煤化学链燃烧反应器设计结果

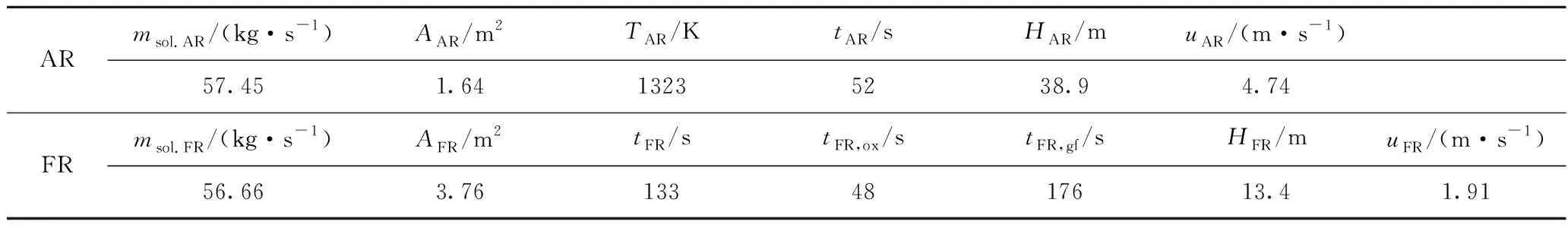

以伊敏褐煤为燃料,天然钛铁矿为载氧体,按照2.2~2.5节中公式进行化学链燃烧反应器放大计算,部分结果如表3所示。

表3 10 MWth化学链燃烧装置设计结果Table 3 Designed results of 10 MWth chemical looping combustion system

依据第2节中设计计算结果,最终设计出的空气反应器为快速流化床,床高为38.9 m,横截面积为1.64 m2,表观气速为4.74 m/s。燃料反应器为鼓泡流化床,床高为13.4 m,横截面积3.76 m2,表观气速为1.91 m/s。通过表3计算结果可知,煤炭气化所需的时间176 s大于载氧体在燃料反应器中的停留时间133 s,表明煤炭气化反应不完全,焦炭颗粒无法实现全部转化。清华大学李振山等在类似的计算中得到了同样的结果[11]。在燃料反应器内,焦炭和载氧体剧烈混合,未完全转化的焦炭将伴随载氧体循环至空气反应器燃烧,导致碳捕集效率下降。因此,在燃料反应器和空气反应器中间安装分离器十分必要,可将炭颗粒从载氧体颗粒中分离。在分离器中,混合物颗粒流分为两股:一股是被浓缩并分离出来的炭颗粒,将被返回至燃料反应器中;另一股是载氧体颗粒,经由回料阀进入空气反应器。该设计思路被普遍认可。同时,如果按照反应动力学得到的焦炭气化时间反推载氧体停留时间,势必大于根据循环流率计算出的载氧体在燃料反应器的停留时间,为了保证质量平衡和能量平衡,因此空气反应器内载氧体停留时间也会延长,这将导致整体反应器高度的设计值过大。目前的设计出现了如上2种思路。而实际针对反应器的设计,反应器结构、返料点位置、床层流体动力学特性等仍是影响焦炭颗粒转化的重要考虑因素。

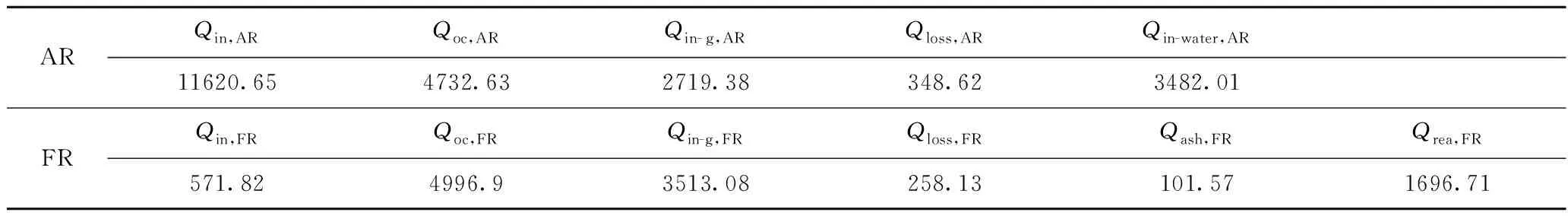

表4为10 MWth化学链燃烧装置热量计算结果。由表4可知,在空气反应器中,钛铁矿载氧体放出大量的热,其中钛铁矿载氧体携带的显热占40.73%,工质吸收热量占29.96%,气体吸收热量占23.40%,放出的热主要由这三者吸收。钛铁矿载氧体显热计算误差为:(Qoc,AR-Qoc,FR)/Qoc,FR×100%,其中空气反应器中钛铁矿载氧体吸热量Qoc,AR为4732.63 kJ/kg,燃料反应器中钛铁矿载氧体的放热量Qoc,FR为4996.9 kJ/kg,计算可得该误差为5.2%。在燃料反应器中,气体吸收的热量Qin-g,FR为3513.08 kJ/kg,占Qoc,FR的62.94%,表明燃料反应器中钛铁矿载氧体放出的显热大部分都被用于气体升温。燃料反应器设计成自热反应,故理论上不对外吸放热量,根据总吸热量(Qin,FR+Qoc,FR)和总放热量(Qin-g,FR+Qloss,FR+Qash,FR+Qrea,FR)的差值与总放热量的比值可以得出燃料反应器净放热为0.13%,在合理范围内。

表4 10 MWth化学链燃烧装置热量计算结果Table 4 Calculation results of 10 MWth chemical looping combustion system Q/(kJ·kg-1)

4 结 论

以钛铁矿为载氧体,伊敏褐煤为燃料,基于质量平衡、能量平衡、反应动力学模型和流态化理论,对热输入功率为10 MWth的煤化学链燃烧反应器进行热力学计算,获得了自热条件下的反应器尺寸、热量平衡等参数,为未来反应器的放大提供理论技术支持。

(1)空气反应器内平均载氧体循环流率为57.45 kg/s,停留时间为52 s,排出烟气绝大部分为N2;燃料反应器内平均载氧体循环流率为56.66 kg/s,停留时间为133 s,排出烟气主要由RO2(包括CO2和SO2)和H2O组成;实现了CO2的内分离。

(2)设计的空气反应器为快速流化床,床高为38.9 m,横截面积为1.64 m2,表观气速为4.74 m/s;燃料反应器为鼓泡流化床,床高为13.4 m,横截面积3.76 m2,表观气速为1.91 m/s。

(3)空气反应器中,钛铁矿载氧体放出大量的热,其中钛铁矿载氧体携带的显热占40.73%,工质吸收热量占29.96%,气体吸收热量占23.40%,放出的热主要由这3者吸收;在燃料反应器中,钛铁矿放出热量为4996.9 kJ/kg,气体吸收的热量占62.94%,燃料反应器中载氧体放出的显热大部分都被用于气体升温。

多煤种、低能耗的反应器设计是未来的重点方向之一。同时,在满足串行流化床反应器自热运行的基本前提下,对反应器关键设备及受热面的合理布置,同时耦合蒸汽做功单元,开展设计、优化、验证以及评估,是反应器放大乃至煤化学链燃烧技术发展的未来方向。