收获机割台高度控制技术研究进展

曾大为,罗海峰,毛 灿,朱 毅,瞿廉朋

收获机割台高度控制技术研究进展

曾大为,罗海峰,毛灿,朱毅,瞿廉朋

(湖南农业大学机电工程学院,湖南 长沙 410128)

对国内外收获机割台高度控制装备结构与技术难点进行了综述,并对割台高度控制装备的仿真优化进行了总结,最后从农机农艺融合的角度对割台高度控制技术的发展提出了展望与建议。

割台;高度控制;仿形;仿真

收获机割台的功能主要是将直立的作物割下来,并均匀地输送到过桥。它由切割器、拨禾轮、中央搅龙及传动部件组成。收获作物时,如果割茬高度过低,会引起脱粒滚筒的负荷增大、功耗变高,如果割茬高度过高也会影响后续耕种;菜叶收获时,如果割茬过高,会增大收获损失,如果割茬过低可能会造成割刀损伤。

以往的收获机械,割台的高度调整大多通过人工进行,导致其准确性和实效性大大降低[1]。联合收获机在田间作业时,往往因割台高度调整不当,可能使作物割茬高度过高或过低,进而导致联合收获机会出现漏割、错割以及割台铲土等情况,影响收获作物的质量与联合收获机作业的质量和效率,严重时可能会导致机器故障,不能继续进行收获作业[2]。因此,割台高度控制技术是联合收割机的重点研究方向之一。

笔者在分析收获机割台高度控制技术研究现状的基础上,从割台高度控制原理等方面进行研究阐述,并结合现阶段收获机割台高度控制技术难点和存在的问题,对其进行讨论并提出建议。

1 割台高度控制技术研究现状

割台高度直接影响作物割茬高度,合理的割台高度可以减少收获损失,避免割台损坏,保证收获质量和收获机的工作效率。

1.1 国内研究现状

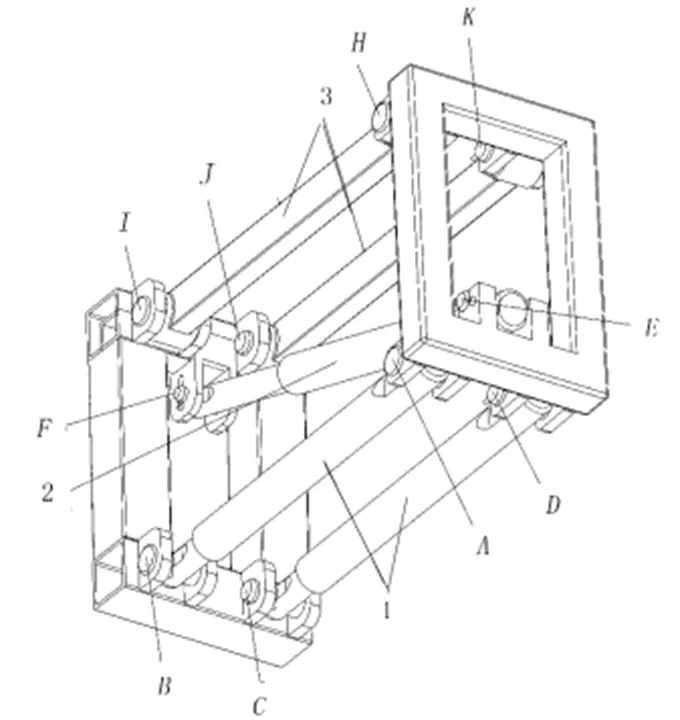

近年来国内学者对不同作物收获的割台高度控制装备进行了大量研究。李科[3]等人设计了一款适应垄沟种植的甘蔗收割仿形割台,在利用ADAMS软件对四杆机构进行模型简化的基础上,利用ADAMS中的优化模块对四杆机构进行优化,得出仿形杆最优长度,从而完成对仿形机构的优化设计。田东洋[4]等设计了一种薰衣草收割机切割高度可调节机构,如图1所示。该机构主要由主臂活塞杆、辅臂活塞杆及连杆组成,可人为适时调节收割装置距离地面的高度,完成收割过程,为研制薰衣草收获机的研制提供了依据。

1 主臂活塞杆;2 辅臂活塞杆;3 连杆。

传统联合收割机所采用的机械仿形机构在对割台高度进行调整时,存在实时性和准确性较差,且不能对割台高度数据进行获取和分析等问题。国内学者主要从作物高度仿形和地面仿形两个方面进行了研究。

为了满足联合收割机智能化的发展要求,杨述明[5]等设计了基于超声波传感器的割台高度控制系统。该系统采用8位AT89C52为主控制单元,通过在割台底部安装超声波发射和接受探头,根据超声波传感器的工作原理,对割台当前高度和液压缸当前位置进行测量,再按照PID控制算法进行处理,并产生相应的控制信号,驱动比例方向阀动作,实现割台高度自动调节。该系统解决了传统仿形机构调整割台高度时实时性、准确性较差的问题。

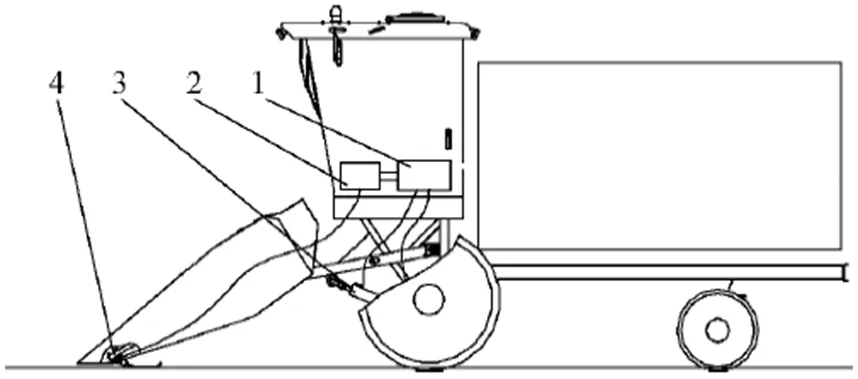

李青龙[6]等人在对机械式、液压式,以及电液式收获台高度仿形系统进行对比分析后,设计了一种传感器式电液控制仿形装置,如图2所示。该装置主要由电磁比例换向阀、控制器、仿形装置等组成,由传感器将仿形装置的变化转换为电信号并传递给控制器,再由控制器下达命令控制油缸伸缩来实现割台的高度仿形。该控制系统具有系统响应快、稳定性好、仿形精度高等优点。

1 电磁比例换向阀;2 控制器;3 油缸;4 仿形装置。

朱剑[7]等以S3C2440芯片为核心,设计了一款镶入式电液比例控制系统,并应用于联合收割机割台高度自动控制系统中,克服了割台工作高度调整实时性和准确性较差的问题,实现了割台根据地面状况进行自动调节,并可动态显示割台高度,降低劳动强度,提高劳动效率。

廖勇[8]等为碧浪4LZ-1.2履带自走式联合收割机设计了一套割台高度自适应调节系统。该系统采用单侧红外反射的方式检测作物高度,通过改变电磁阀闭合时间及方向来实现割台升降。以作物实际切割高度为控制对象,采用模糊PID算法进行控制,并对系统进行运行试验,实验结果表明:割台高度调节最大误差为2 cm,作物高度检测装置的检测范围为0~2 cm,割台升降时的系统反应速度分别为0.22 m/s,0.16 m/s。

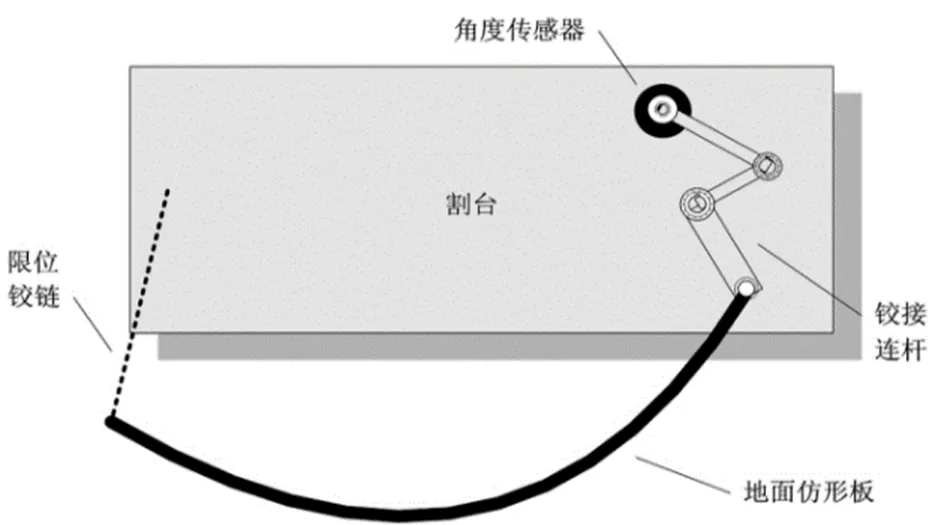

伟利国[9]等研发了一款联合收割机割台地面仿形控制系统,设计了割台地面仿形机构,如图3所示。通过角度传感器获取仿形机构随地面浮动的情况,并结合位移传感器检测油缸伸缩量,从而获取割台高度,并进行了田间试验。其试验结果表明:该系统结构简单,性能稳定,割台高度控制误差不大于12 mm,满足田间作业要求。

图3 割台仿形结构示意图

陈恒峰[10]等为了使收割机割台便于实现自动化控制,同时提高割台的通用性,以便快速安装,实现一机多能的工作模式,以新疆C-2收割机为基础,设计了一款独立的通用型液压割台。其较传统机械割台,便于快速拆装,工作效率更高,且各元件间的传动与控制相互独立,可通过提供最优工作参数,提高生产效率和经济效益,降低损失。

陈进[11]等设计了一种水稻联合收获机割台参数按键调节装置,提出了拨禾轮转速自动控制方法,建立了拨禾轮转速数学模型,并结合PID算法实现拨禾轮转速的自动控制,并对该调节装置进行试验。实验结果表明:该装置可对割台高度、拨禾轮高度及前后位置与转速参数进行自动调节,且基本满足水稻收获机割台参数调节要求,为割台参数调整依赖经验手工调节,操控不便等问题提供新的解决方法。

孟为国[12]等针对国内采用机械式控制割台的联合收割机在作业或行驶过程中与凹凸不平的地面发生碰撞,造成经济损失等问题,设计了一种联合收割机割台高度自动控制系统。利用安装在收割机割台上的传感器获取割台与地面之间的高度,然后利用PLD编程,将获得的数据进行分析处理,通过割台液压升降系统发出指令来控制割台自动升降。有利于提高工作效率,避免浪费,为割台高度自动控制技术的发展提供理论与实践支持。郑美云[13]等设计一种木薯茎秆切割铺放装置的割台升降仿形装置,采用液压升降装置,割台升降采用单作用液压缸,结构简单,操作灵敏力,可快速完成提升或下降动作。割台升降仿形装置如图4所示。

1 活塞;2 柱塞杆;3 升降液压缸;4 滑板;5 割台;6 油口。

李雷霞[14]等设计了一种割台高度固定控制装置,它主要由割台仿形板、连接杆、角度传感器等组成,有效地解决了割台高度过高造成的收获损失和高度过低造成的喂入堵塞、作业负荷大等问题。

郝良军[15]对用于农作物秸秆回收的4KZ-300型自走式方捆机浮动割台进行了设计,开发了一种传感器技术与液压蓄能器技术相结合的浮动割台方案,并对该浮动割台的工作原理及流程、系统结构进行了分析。该方案具有简单、有效、廉价等优点。

1.2 国外研究现状

在国外,最新的割台高度控制在其割茬高度控制及最佳速度的选择上已成为技术的主流。

John Deere公司在其最新的70系列STS机型上,安装了携带智能优化系统和柔性仿形割台系统的割台,不仅可以完成割茬高度自动调节,而且能实现收获速度自动控制,减少了收获损失,保证了收获过程的安全性和可靠性。

凯斯公司在其8010系列联合收割机上安装了浮式切割器和柔性仿形割台,使收割机可以根据割台的喂入量自动调节其行走速度,而且也很好地提高了割台对低矮作物的切割效果。

克拉斯公司的Class LEX10X联合收割机也安装了柔性割台,可以实现收割机自动控制割台的高度和方向[16]。传感机构是实现割台高度自动控制的重要组成部分,而传感器有点触式和非点触式两种。在国外大多数采用机械传感机构,而后者采用不多。

加拿大迈赛福格公司开发了MF860联合收割机磁吸式割台高度传感机构,割台下装有传感轴和弹性托板,作业时传感轴在仿形托板随地面起伏过程中转过一定角度,经拉杆使扇形传感器左右摆动以控制相应传感开关分离和闭合。

美国John Deere公司开发了JD-1075H联合收割机触点式割台高度传感机构,由仿形板、传感轴、触点式传感盒及割台高度指示器组成,指示器可在作业时指示割台高度[17]。

KASSEN等[18]针对联合收割机割台高度液压控制系统,设计了一种鲁棒反馈线性化(RFL)控制器。在仿真条件下对控制器进行测试,并与传统PID控制器进行比较后得出,RFL控制器在降低输入功率的情况下,大大提高了割台高度跟踪性能,有助于减少发生在割台上的收获损失。

LOPES等[19]设计了一种联合收割机最优割台高度控制系统,主要采用线性高期二次型回路传递恢复(LQG/LTR)方法,设计了一种最优割台高度控制器,以控制割台高度。结果表明,采用LQG/LTR控制器可以在保持系统能量消耗水平不变的情况下,显著提高系统抗干扰能力。

塞斯纳流体动力分公司的CARLIN[20]对割台高度控制系统中所采用的三种不同类型的阀门进行了详细的描述。对电液控制系统中所采用的双位阀、复式阀及比例阀的性能进行分析比较得出,采用全比例阀的系统性能最佳,但控制系统总体成本也最高。

BEAUJOT等[21]研发了一种割台高度控制装置,如图5所示。该装置主要由喂入室、割台、仿形板、驱动器等组成。该割台与仿形板分为左右两部分,可分别实现对地面的仿形。驱动器驱动喂入室上下移动,使同地面接触的仿形板与地面的接触角度发生变化,从而使割台上下浮动,实现对地面的仿形,保证收获作业时割茬高度基本一致,避免铲土。

9 割台;12 仿形板;20 驱动器;26 计量器。

GARTER[22]设计了一种棉花收获机收获装置高度控制系统,可以自动控制收获装置相对于地面轮廓的高度。收获装置的高度主要由根据地面轮廓驱动的升降机构控制。地面轮廓的变化被安装在收获装置上的地面接合元件感知。该系统中,地面接合元件与液压系统的控制阀相连,控制阀与升降机构相连,接合元件感知地面轮廓变化后,通过信号传输装置,经由连杆机构相连的信号接收装置,由控制阀控制升降机构升降,从而控制收获装置的高度。

2 割台高度控制基础研究

割台高度控制主要依靠高度控制系统进行控制,收获机割台高度控制理论研究是实现割台高度实时性、准确性控制的重要基础。现对当前收获机割台高度控制装置及系统的相关基础研究进行阐述。

张振华[23]通过AMESim中的HCD模块对联合收割机割台升降液压系统进行了仿真分析。通过将负载敏感泵与割台升降控制阀主要组成部分进行连接,建立割台液压系统仿真模型并进行仿真分析,真实地模拟了大型联合收割机割台升降系统的实际工作情况。

许兵宗[24]对一种割台升降液压缸进行运动分析,得出运动行程、线速度、位移及加速度等技术指标。采用Pro/E和ADAMS软件建立各零部件和装配件的三维模型,并进行运动仿真分析,得出其运动曲线。

程念[25]利用MATLAB/Simulink对采用基于Mamdani推理法模糊控制策略的割台高度控制系统进行了仿真分析,以验证该模糊控制策略的有效性。通过仿真对比得出:在有无干扰的情况下,模糊控制器均优于传统PID控制器。

胡焉为[26]利用Simulink工具,在基于一种新的叶菜收割机割台高度控制策略的基础上,对割台数学模型进行仿真分析。分别采用阶跃和正弦的地面轮廓输入并在Simulink中运行后得出,该控制系统在阶跃和正弦输入下,对同侧和异侧的地面高度变化都能有及时稳定地响应并进行高度调整。

孔朵朵[27]基于Solidworks Motion这一虚拟原型仿真工具,对收割机割台进行运动仿真,并采用Motion设计算例运动仿真方法对割台升降机构进行优化设计,减小了收割机的纵向尺寸,为升降机构的优化设计提供了新的思路。

李阳[28]提出了一种新型甜菜切顶装置,对其仿形切削过程进行了理论分析,确定了锯齿仿形滚筒的直径、切削角度,对仿形切削机构进行了动力学分析,并利用ADAMS对其仿形切削过程进行仿真分析。提高了收获效率,降低了劳动强度。邬备[29]为解决山地丘陵地区苜蓿收获难题,对集成了滑掌、浮动弹簧、连杆臂和提升液压缸的小型自走式割草机联合仿形装置进行了理论分析。主要对仿形机构的结构进行阐述,并从仿形机构的工作状态、升降状态进行运动学分析。优化了仿形装置结构参数和工作参数。

3 讨论和建议

现代化农业背景下,为了满足当前收获机高精度、良好的实时性、高效化、智能化的特点,对割台高度控制技术也提出了新的要求。我国地形南北各异,需要根据各地区的实际情况,来展开收获机割台高度控制技术的研究。建议从以下几个方面开展相关研究。

(1)国外发达国家已经成功研发了针对割台高度的测控设备,可以实时地通过各种传感器及液压系统测量分析,并调节割台度,在收获机上已有大量应用,但不太适合国内的作业环境,不能直接应用到国内的收获作业中。因此国内要加强自主创新力度。

(2)在采用超声波、红外等非接触传感器探测方式探测割台离地高度时,易受田间草杆、土块等杂物影响,且存在一定盲区,传感器易损坏。而针对倒伏作物的机器视觉方法,虽然能通过采集前方未收割作物图像,自动识别作物高度以调节割台高度,但其测量成本较高,不利于推广。因此,需要加强对测量装置的研发,得出一种高效、准确且实惠的测量方法。

(3)农艺与农机相融合。我国南北地形差异大,北方地势相对平坦,作业难度较小,南方多丘陵,耕地不集中,作业难度较大。应该将收获机割台高度控制技术的研究与农艺要求深度融合,一方面割台要适应作物的农艺要求,另一方面,培育适合于机械化作业的作物品种以及优化适合机械化作业的栽培模式,从而提升割台高度控制技术的水平。

[1] 李新成,王家胜,邓玉栋.收获机割台高度测控系统研究现状[J].农业开发与装备,2019(1):77-78.

[2] 周冬冬,金诚谦,倪有亮,等.联合收获机割台高度模糊控制系统的设计与试验[J].江苏农业科学,2019,47(13):264-267.

[3] 李科,垄沟甘蔗割铺机仿形割台设计及其仿真分析[D].昆明:昆明理工大学,2018.

[4] 田东洋,刘姣娣,李卫敏.薰衣草收割机切割高度可调节机构的设计及运动仿真[J].农机化研究,2017,39(5):159-162.

[5] 杨术明,杨青,杨银辉,等.基于超声波传感器的割台高度控制系统设计[J].农机化研究,2008(3):134-136.

[6] 李青龙,陈刚,孙宜田,等.玉米收获机收获台高度仿形控制的研究[J].中国农机化学报,2016,37(02):43-47.

[7] 朱剑,尹文庆,谢蓓.基于嵌入式的电液比例控制系统在联合收割机割台高度控制中的应用[J].液压与气动,2012(1):83-86.

[8] 廖勇,向阳,吴明亮,等.联合收割机割台高度自适应调节系统的设计与试验[J].湖南农业大学学报(自然科学版),2018,44(3):326-329.

[9] 伟利国,车宇,汪凤珠,等.联合收割机割台地面仿形控制系统设计及试验[J].农机化研究,2017,39(05):150-154.

[10]陈恒峰,郭辉,吕全贵,等.联合收割机通用型液压割台的设计与仿真[J].江苏农业科学,2017,45(19):246-250.

[11]陈进,汪树青,练毅.稻麦联合收获机割台参数按键电控调节装置设计与试验[J].农业工程学报,2018,34(16):19-26.

[12]孟为国,金文忻.联合收割机割台高度自动控制系统设计[J].农业机械,2013(31):129-132.

[13]郑美云,廖宇兰,王涛,等.木薯茎秆切割铺放装置设计与运动学分析[J].中国农机化学报,2016,37(03):91-95.

[14]李雷霞,顾玲玲,华荣江,等.青贮饲料收获机割台高度固定控制装置的设计及应用[J].农业工程,2019,9(8):88-91.

[15]郝良军.4KZ-300型自走式方捆机浮动割台电液控制系统的设计与应用[J].新疆农机化,2018(3):21-23.

[16]张孝然.联合收割机割台控制系统设计与创新[D].天津:河北工业大学,2015.

[17]杨银辉.基于超声波传感器的割台高度自动控制系统研究[D].咸阳:西北农林科技大学,2007.

[18]KASSEN D M.Header height control of combine harvester via robust feedback linearization[J]. 2016.

[19]LOPES G T,MAGALHAES P S G,nóbrega E G O. Ae–automation and engineering technologies:Optimal header height control system for combine harvesters[J].Biosystems engineering,2002,81(3):261-272.

[20]CARLIN J F.Electro-hydraulic control of combine header height and reel speed[J].SAE transactions,1984:252-256.

[21]BEAUJOT N.header height control apparatus[P]. U.S.Patent 6,758,029,2004-7-6.

[22]GARTER L F,THEDFORD G N.Height control system for a cotton harvester[P].U.S.Patent 5,115,628,1992-5-26.

[23]张振华,李瑞川,杨俊茹,等.基于割台升降系统电液比例多路阀特性研究[J].农机化研究,2020,42(1):31-36.

[24]许兵宗,卢博友,卢军党.一种联合收割机割台升降装置的设计与研究[J].农机化研究,2010,32(3):140-143.

[25]程念,胡焉为,苗玉彬.收割机割台高度的模糊控制策略研究[J].机电一体化,2018,24(4):17-22.

[26]胡焉为,苗玉彬.收割机割台高度的模糊控制策略研究[J].机电一体化,2018,24(4):17-22.

[27]孔朵朵,尹健,肖龙,等.基于Motion的升降割台仿真分析与优化设计[J].机械设计与制造,2018(2):231-234.

[28]李阳.甜菜仿形切削装置的设计研究[D].石河子:石河子大学,2015.

[29]邬备,王德成,王光辉,等.小型自走式割草机仿形装形仿真分析与试验[J].农业机械学报,2015,46(7):123-129.

Research progress on header height control technology of harvester

ZENG Dawei,LUO Haifeng,ZHU Yi,MAO Can,QU Lianpeng

(College of Mechanical and Electrical Engineering, Hunan Agricultural University, Changsha 410128, China)

This paper summarizes the structure and technical difficulties of header height control equipment at home and abroad,and the simulation optimization of header height control equipment. The prospect and suggestions for the development of header height control technologyare put forward from the perspective of agricultural machinery and agronomic integration at last.

header; height control; profiling; simulation

S225

A

2096–8736(2020)03–0001–06

湖南省科学技术厅重点项目(2017NK2131)。

曾大为(1996—),男,湖南常德人,硕士研究生,主要研究方向为农业机械创新设计与试验。

罗海峰(1976—),男,湖南邵阳人,博士,高级实验师,主要研究方向为农业机械装备创新设计。