联合收获机风筛式清选装置研究进展

侯 杰,谢方平,2,3,刘大为,2,3,王修善,2,陈志刚

联合收获机风筛式清选装置研究进展

侯杰1,谢方平1,2,3,刘大为1,2,3,王修善1,2,陈志刚1

(1.湖南农业大学机电工程学院,湖南 长沙 410128;2.智能农机装备湖南省重点实验室,湖南 长沙 410128;3.南方粮油作物协同创新中心,湖南 长沙 410128)

清选装置作为联合收获机核心部件之一,其清选性能的优劣直接影响着收获机整机的作业质量。针对常用的风筛式清选机构,研究其结构组成与参数优化将有助于提高清选性能。通过对现有文献的研究,简述了国内外近十年来联合收获机风筛式清选装置在结构组成和参数优化方面的研究现状,对存在的问题进行分析并对未来的发展方向提出设想,以期为我国联合收获机清选装置后续的机构设计提供参考。

风筛式清选装置;结构组成;参数优化;发展方向

1 引言

随着我国农村经济快速发展,农业生产机械化水平不断提高,谷物机械化收获也逐渐普及。随着农作物单产不断提高、机器割幅不断增大、脱粒能力不断增强以及整机向高速、高效、高性能不断发展,作为谷物联合收获机“消化系统”的清选装置,其性能优劣已成为大喂入量作业环境下影响收获机整机发展的一个重要因素,将直接影响着整机的作业质量[1]。开展谷物联合收获机清选装置的研究,对降低清选损失率和含杂率、提高清选作业效率具有十分重要的意义[2]。

风筛式清选装置(如图1所示)是大中型谷物联合收获机常用的清选装置,主要由风机、传动系统、输送装置和振动筛组成。这类清选装置主要是利用气流与筛板的配合作用将籽粒脱出混合物中的不同成分进行清选分离[3]。

1 尾筛;2 吊杆;3 下筛;4 上筛;5 指杆筛;6 双臂摇杆;7 风机;8 连杆;9 曲柄;10 支杆;11 凹板筛。

目前,风筛式清选装置中的风机一般为低中速风机(全压小于12 kPa,出口气流速度不超过20 m/s)[4],常用的风机有横流式风机和离心式风机。风筛式清选装置工作时,可利用待清选物在空中的漂浮特性不同完成籽粒与颖壳、茎秆等杂余的分离清选。采用上述两种风机的差别在于:采用横流式风机时,气流以垂直于运转轴方向进入叶轮,最后以垂直于运转轴的方向离开风机;采用离心式风机时,气流以平行于运转轴的方向从轴心处进入叶轮,最后同样以垂直于运转轴的方向离开风机。采用横流式风机具有横向出风均匀、轴向长度不受限制的特点,采用离心式风机具有风量集中、风压大、送风距离远等特点[1]。清选筛是风筛式清选装置的主要工作部件之一[5],常采用往复式、回转式和多维振动等运动形式。工作时,在清选筛的反复振动作用下,籽粒脱出混合物中的籽粒从筛面小孔穿过被分离出来,颖壳、茎秆等杂余因无法穿过筛面小孔而从筛尾被排出。清选筛的作业效率与其筛面形状、结构材料以及运动方式有关,常用清选筛结构如图2所示[1]。

图2 常用清选筛结构示意图

2 研究现状

为改善风筛式清选装置的清选性能,提高联合收获机的作业效率,近年来国内外的科研工作者已对风筛式清选装置开展了大量的研究。在国外,用于大型谷物联合收获机的风筛式清选装置已经开始市场化;在国内,部分农机企业、农机研究所和高校已经开展信息化、智能化风筛式清选装置的研究并取得了大量成果,为我国联合收获机清选装置的发展奠定了坚实的基础[1]。

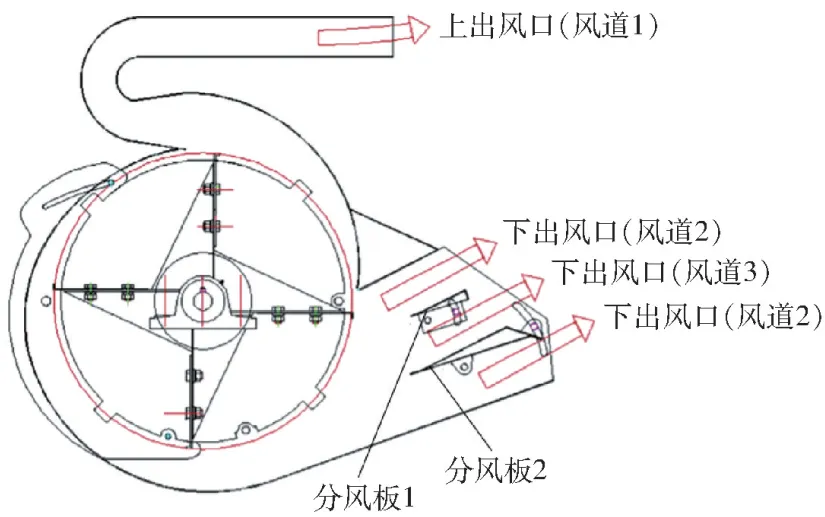

2.1 清选装置结构研究

(1)风机结构研究。为了改善联合收获机清选装置的清选性能,国内外一些相关学者对风机结构进行了研究。STEPHN等[6]设计了一种可通过调节控制器改变离心风机转速与进风口大小的新型清选装置,有效提高了清选效率;Kenney K.L等[7]在风机出风口的蜗壳前端设置若干进风口,能增大进风量,使出风道风压均匀,对解决籽粒脱出混合物在筛面上的堆积问题具有一定效果;New Holland公司[8]为TC5060型联合收获机设计了一种6叶片加宽型叶轮,该风机产生的风量更加强劲且均匀,能有效降低筛面负载、提高清选效率;唐忠等[9]设计了一种前向圆弧片横流式风机;高连兴等[10]设计的一种双出风口多风道离心式风机(如图3所示),可有效对花生脱出混合物进行分层;王长宁等[11]设计了一种叶轮为人字变斜式的双风道横流风机(如图4所示),试验表明该风机满足清选流场分布要求;郑宇虎等[12]设计了以双风道横流式风机为风源的谷物联合收获机,能增大气流吹出覆盖面积,可适用于高速收获作业;崔俊伟等[13]研制了一种双离心风机清选装置,能有效解决轴流式收获机脱粒清选效率不高的问题;章沈强等[14]设计了一种在风机轴的轴向表面分布多片扇叶且扇叶长度与风机轴成夹角的清选风机,可使风机气流沿轴向分布均匀。

图3 双出风口多风道离心式风机示意图

1 人字变斜式叶轮;2 稳压板;3 双风道蜗壳;4 密封条;5 封闭板;6 吊耳(左、右);7 变速带轮;8 分风比调节盖。

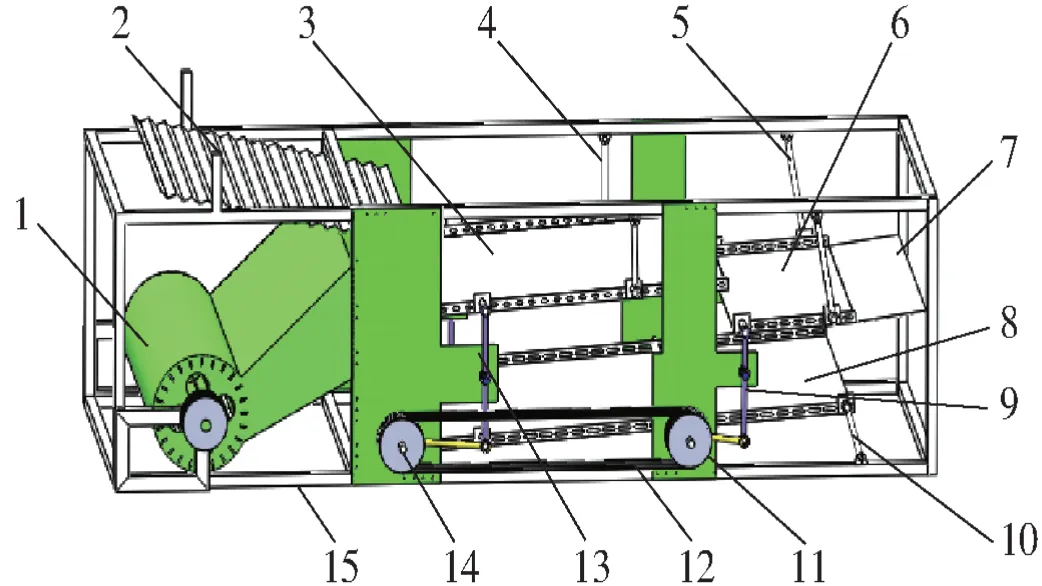

(2)清选筛结构研究。对于清选结构的研究,LEE等[15]提出“三平移两转动”的清选筛机构组合并推导出数学运动模型,为多维振动筛的设计奠定了理论基础。李菊等[16]为提高清选筛的筛分效率研制了一种基于凸柱筛面的单轴三维输出运动并联振动筛,实验表明该设计有利于提高谷物透筛率。章伟华等[17]设计了一种圆孔波浪型水稻清选筛装置,该装置结构紧凑且具有不易堵塞、清选效果好等特点。王立军团队[18]对清选筛结构进行了大量研究,主要成果有:通过对比平面、凸面、凹面编织筛的气流场及不同区域筛分特点,设计了一种正弦曲线编织筛,可实现对杂余的快速推移;为减轻杂余对籽粒的夹带作用,基于贝壳筛设计了阶梯式筛体[19];为增大籽粒透筛概率, 根据贝壳筛和圆孔筛的筛分特性, 设计了贝壳—圆孔组合孔筛体[20];设计了分段式振动圆孔筛(如图5所示),使玉米脱出物在前筛尾部下落到后筛之前可以被前筛上下混合气流继续分散、分层[21];设计了能够实现分流功能的开合筛清选机构,以满足玉米收获机的大喂入量要求,提高下筛利用率[22]。王成军等[23]以全解耦型多维主体激振机构为核心,设计了基于并联机构的多维振动筛分试验台,为后续设计提供了支撑。付君等[24]设计了一种适用于高湿玉米籽粒低损高效收获的耦合仿生自调平式振动清选筛,可降低筛孔堵塞、打破筛面粘附力。韩鑫等[25]为了达到更好的清选筛导向效果,研究了一种仿鲨鱼鳞片可调角度式鱼鳞筛,可减小筛面阻力,提高清选筛的单向推送能力。

1 风机;2 抖动板;3 前筛;4 前置吊杆;5 后置吊杆;6 后尾筛;7 尾筛;8 下筛;9 后置双向摇杆;10 支撑摇杆;11 后筛驱动轴;12 传动带;13 前置双向摇杆;14 带轮;15 机架。

2.2 清选仿真与优化研究

为了不断提高清选装置的工作性能和收获效率,许多国内外学者通过软件模拟仿真,为风筛式清选装置结构参数优化提供了有效参考[26]。MEKONNEN等[27]使用CFD研究谷物清选装置横流式风机涡管不同管壁位置对气流分布特性的影响,通过模拟实验对风机参数进行了优化。BART等[28]通过DEM模拟仿真谷物联合收获机茎秆弯曲分离过程,进行了物理模型参数优化。FREDERIK等[29]通过DEM模拟研究谷物筛分过程,根据研究结果对筛板上的物料质量进行了参数优化。王立军等[21]针对玉米联合收获机清选清洁率和损失率达不到国家标准的问题,设计了一种由离心风机和分段式振动圆孔筛组成的清选装置,利用Design- Export8.06软件的多目标优化算法得到了最佳参数组合:后筛频率为 4. 44 Hz、后筛振幅为15. 65 mm、前后筛垂直间距为114 mm、前后筛水平间距为18. 53 mm。张洪军等[30]以清选装置清选筛的拉杆横坐标作为优化变量,选用清选机构平动性和稳定性为优化目标,运用Matlab软件对玉米清选运料机构进行了参数优化,收到了较好的机构传递效果。童水光等[31]运用SolidWorks软件建立了联合收获机脱粒清选装置模型(如图6所示),通过3因素数值模拟与田间试验得到了该机型清选时的最佳参数组合:当风机入射倾角为30°、鱼鳞筛夹角为40°、风机转速为1900 r/min时,更有利于高负荷高效率清选。

1 纵轴流滚筒;2 滚筒凹板筛;3 鱼鳞筛;4 风机;5 上导风板;6 下导风板;7 输粮器;8 编织筛;9 杂余升运器;10 清选室外壳。

2.3 清选试验与优化研究

RYSZARD等[32]通过模拟实验和田间试验分析了清选过程脱出物成分之间的流变特性,研究了各主要参数对清选质量的影响。程超等[33]针对玉米芯堵塞鱼鳞筛的问题进行玉米收获机清选作业参数优化设计,通过单因素试验和正交试验、台架对比试验和田间对比试验,得到鱼鳞筛运动参数的最优组合:风机转速为900 r/min、振动频率为7 Hz、上清选筛筛孔开度为20 mm。杜洪勇等[34]对玉米收获机清选装置(如图7所示)进行了台架试验,利用极差分析法进行单因素和正交试验,得出结论:当风机转速为1150 r/min、鱼鳞筛开度为16 mm、调风板倾角为54°、曲轴转速为325 r/min时,清选效果最好。樊晨龙等[35]针对传统联合收获机清选装置在大喂入量工况下损失率和含杂率高等问题,设计了一种双层异向风筛式玉米清选装置(如图8所示),以玉米籽粒含杂率和损失率为性能评价指标,优化风机的结构参数、清选筛的结构参数、传动机构的运动参数,通过台架试验得到最佳工作参数组合,结果表明:采用最佳工作参数组合后,籽粒损失率约为0.45%、籽粒含杂率约为0.76%、籽粒分布比例约为1.92%,清选效果较好,满足清选性能要求。王立军等[36]运用CFD-DEM耦合技术,对玉米清选装置贝壳筛的筛体进行了结构参数优化,模拟仿真与田间试验结果表明:当筛孔高度为10.86 mm、筛孔长度为21.68 mm、筛孔纵向间距为55.04 mm时,清选效果最佳。李耀明等[37]对具有不同初始相位的三维并联水稻振动筛进行了多因素正交台架试验优化,试验结果表明:采用最佳组合参数后,筛分效率提高约62.02%、含杂率降低约53.85%。高连兴等[38]对大豆清选装置进行了清选性能台架试验,对清选结构进行了结构参数优化设计,试验结果表明:当大豆脱粒机最佳风机转速为526~611 r/min、振动筛频率为276~320 Hz时,大豆清选后的含杂率、损失率分别为0.7%、0.30%~0.32%。廖庆喜等[39]在清选试验台上通过单因素试验和正交试验对影响油菜联合收获机清选性能的参数进行了试验分析,结果表明:当离心风机转速为2200 r/min、清选筛转速为60 r/min、菱形孔网眼筛的筛面体长对角线为6.7 mm和短对角线为4 mm、螺旋输送器转速为1150 r/min时,清选性能达到最优。侯华铭等[40]对谷子联合收获机清选装置的结构参数进行了改进与优化,通过田间试验确定谷子脱出物的适宜清选风速范围为4.29~5.48 m/s、最佳清选风速为4.47 m/s,为谷子适时收获期和最优清选工作参数的确定提供了参考。李心平等[41]对辊搓圆筒筛式清选装置进行了正交台架试验,通过方差分析确定的影响因素主次顺序和清选装置最优参数组合为:谷码辊搓装置主动辊转速为250 r/min、离心风机角度为3°、小圆筒筛转速为60 r/min、离心风机转速为700 r/min、中圆筒筛转速为70 r/min,横流风机转速为600 r/min。

1 阶梯状抖动板;2 离心风机;3 风机调风板;4 下鱼鳞筛;5 籽粒搅龙;6 杂余搅龙;7 尾筛;8 上鱼鳞筛;9 曲柄摇杆机构。

1 上清选筛总成;2 阶梯抖动板;3 下清选筛曲柄传动结构;4 上清选筛曲柄传动结构;5 上清选筛驱动电机;6 电机支架;7 下清选筛驱动电机;8 离心风机电机;9 离心风机;10 清选接料室;11 清选主体机架;12 下清选筛总成。

3 发展方向

通过分析国内外研究现状发现,虽然业内专家学者已开展了大量研究并取得一定的成果,但是随着对联合收获机清选性能要求的提高,仍然还有许多问题值得进一步思考与研究。笔者综合分析了影响风筛式清选装置清选性能的诸多因素,提出了联合收获机风筛式清选装置未来的发展方向。

(1)向多风机方向发展。为了使清选室内气流强度满足振动筛的清选要求,采用多风机可以给每个清选筛的振动板、筛片提供足够的气流,使气流场强度分布均匀,减轻清选筛上的清选负荷,提高机具的作业效率。

(2)向高性能、高效率方向发展。随着农作物产量的逐年提高,联合收获机的喂入量也在逐年增加,这就对现有的风筛式清选装置的清选效率、作业效率、工作性能以及工作可靠性提出更高的要求。在保证良好清选质量的前提下,应加大研究力度,推动联合收获机风筛式清选装置向大喂入量、高性能、高效率和高可靠性方向发展。

(3)向通用型方向发展。用户只需购买某一种联合收获机,通过配套购买其他种类的清选装置零部件并根据作业要求变更、拆装清选部件,可组装成小麦、水稻、玉米和油菜等多种联合收获机,既能降低成本又能提高产品的适应性与通用性。

(4)向智能化方向发展。对于某一特定作物,智能化的收获机能使风机转速、分风板倾角、振动筛振频、鱼鳞筛开度等参数之间形成良好的适配关系,能实时监测清选装置的清洁率、损失率等,能及时反馈并调整清选工作参数,能始终保障良好的清选质量。

(5)向多学科交叉融合方向发展。将一些交叉学科的研究成果应用到清选装置上是一个较有潜力的发展趋势,如:仿生学应用中的仿生非光滑清选筛面研究、仿生鲨鱼鳞片鱼眼筛的研究等;新材料学应用中的聚四氯乙烯材料、聚氨酯弹性材料在振动筛上的使用等。

4 结语

通过综述国内外近十年来联合收获机风筛式清选装置的研究现状,主要总结了相关专家学者在风筛式清选装置的结构设计和参数优化方面的研究。

(1)在清选装置风机结构方面,相关学者针对离心式结构的研究较多,通过优化设计风机叶轮、叶片以及蜗壳的结构,使风机性能和清选效率均有了很大的提升。由于横流式风机所产生的风压比离心式风机相对低一些,较难对潮湿混合物进行有效分层,因此目前对横流式风机的研究相对较少。在今后的研究中,可结合风机发展趋势,综合离心式风机与横流式风机的优点进行结构设计。

(2)在清选装置清选筛结构方面,相关学者对圆筒筛的研究较少,主要是因为圆筒筛易堵塞、清选效率低;对振动筛结构的研究大多都停留在理论上,实际应用并不是很成熟;对多维筛的研究显示普遍存在驱动机构复杂、稳定性不高等问题。在今后的研究中,可优化多维振动筛的机构组成以增强稳定性,结合仿生学和材料学研究,提高清选效率。

(3)在仿真及试验参数优化方面,相关学者主要是针对花生、油菜、玉米和大豆等农作物清选装置结构进行数值模拟和参数优化,对水稻、小麦等农作物的清选装置研究相对较少。

(4)清选装置应朝着多风机、高性能、高效率、通用型以及智能化等方向发展,可将一些交叉学科的研究成果应用到联合收获机清选装置上,以提高整机清选效率。

[1]徐立章,李洋,李耀明,等.谷物联合收获机清选技术与装置研究进展[J].农业机械学报,2019,50(10):1-16.

[2]刘大为,卢伟,王修善,等.联合收割机旋风分离清选装置研究现状及发展趋势[J].农业装备与车辆工程, 2016,54(5):8-13.

[3]杨猛,胡志超,张延化,等.农业颗粒物料气力清选装置研究现状与展望[J].中国农机化学报,2020,41(3):121-127.

[4]孙国建,李耀明,徐立章.风筛式清选装置中离心风机的研究现状及趋势[J].农机化研究,2014,36(1):242-246.

[5]苏天生,韩增德,崔俊伟,等.谷物联合收割机清选装置研究现状及发展趋势[J].农机化研究,2016,38(2):6-11.

[6] STEPHEN L,KLAUS H,OLE P.Cleaning device for combine harvester for harvesting stem-like plants from field and for seperating seed heads from crop residues,has blower,which is driven by external power operated motor for impacting sieve with air current[P].DE102011017620,2012.

[7] KENNETR K L,WRIGHT C T and BRYDEN K M.Virtual Engineering Approach to Developing Selective Harvest Technologies.ASAE Paper No.056046. St. Joseph,Mich.:ASAE,2005.

[8] 纽荷兰TC5060型联合收割机[J].农业机械,2013(16):103.

[9] 唐忠.风筛式清选装置中贯流风机的特性及试验研究[D].镇江:江苏大学,2010.

[10]高连兴,李献奇,关萌,等.双吸风口振动式花生荚果清选装置设计与试验[J].农业机械学报,2015,46(3):110-117.

[11]王长宁,宁学贵,王潮璐.联合收获机双风道人字变斜式叶轮横流风扇[J].农业机械学报,2013,44(2):17-21.

[12]郑宇虎,薛江涛.一种高速谷物联合收获机[P].中国:CN103141212A,2013-06-12.

[13]崔俊伟,韩增德,张子瑞等.谷物联合收割机清选筛筛面气流分布试验及分析[J].农业工程,2015,5(2):1-4+14.

[14]章沈强,冯涛,顾伟.一种适用于收割机的清选风机[P].中国:CN204217508U,2015-03-25.

[15]LEE Chungching,JACQUES.Translational parallel manipulators with doubly planar limbs[J]. 2006,41(4).

[16]李菊,王增彪,沈惠平,等.凸柱筛面并联振动筛的谷物筛分试验与分析[J].机械设计与研究,2016,32(1):150-154.

[17]章伟华,王战飞,慎孙杰,等.一种联合收割机圆孔波浪型清选筛装置[P].浙江:CN205993141U,2017-03-08.

[18]王立军,武振超,冯鑫,等.玉米收获机清选曲面筛设计与试验[J].农业机械学报,2019,50(2):90-101.

[19]王立军,冯鑫,武振超,等.玉米联合收获机贯流风阶梯式振动筛设计与试验[J].农业机械学报,2018,49(10):115-123.

[20]王立军,冯鑫,郑招辉,等.玉米清选组合孔筛体设计与试验[J].农业机械学报,2019,50(5):104-113.

[21]王立军,马杨,冯鑫,等.玉米籽粒收获机分段式振动筛清选装置设计与试验[J].农业机械学报,2020,51(9):89-100.

[22]王立军,刘伟腾,柴进,等.分流式玉米清选开合筛机构[P].中国:CN111567231A,2020-08-25.

[23]王成军,李耀明,马履中.基于并联机构的多维振动筛分试验台设计[J].农业机械学报,2012,43(4):70-74.

[24]付君,穆培良,张德鹏,等.耦合仿生自调平式高湿玉米籽粒收获振动清选装置[P].中国:CN109954662B,2019-11-08.

[25]韩鑫,闫文辉,温信宇.一种仿鲨鱼鳞片可调角度式鱼鳞筛[P].山东:CN107983644A,2018-05-04.

[26]宁新杰,金诚谦,印祥,等.谷物联合收割机风筛式清选装置研究现状与发展趋势[J].中国农机化学报,2018,39(9):5-10.

[27]MEKONNEN G G,JOSSE D B,MARTINE B.Numerical and experimental study of a cross-flow fan for combine cleaning shoes[J].Biosystems Engineering,2010,106(4):448-457.

[28]BRAT L,THOMAS A,ENGELBERT T,et al.Simulation of grain-straw separation by Discrete Element Modeling with bendable straw particles[J]. Computers and Electronices in Agriculture,2014(101):24-33.

[29]FREDERIK E,HARALD K.Review and benchmarkingg of process models for batch screening based on discrete element simulations[J].Advanced Powder Technology,2015,46(3):110-147

[30]张洪军,常传东,刘萌.基于MatLab玉米脱粒机清选机构优化设计[J].农机化研究,2017,39(8):102-106.

[31]童水光,沈强,唐宁,等.纵轴流清选装置混合流场数值模拟与优化试验[J].农业机械学报,2016,47(7):135-142.

[32]RYSZARD M,EWELINA J.Grain separation in a straw walker unit of a combine harvester:Process model[J]. Biosystems Engineering,2016(145):93-107.

[33]程超,付君,陈志,等.玉米籽粒收获机清选装置参数优化试验[J].农业机械学报,2019,50(7):151-158.

[34]杜洪恿,张恒,李浩泽,等.玉米脱粒清选试验台清选参数优化研究[J].农机化研究,2020,42(9):166-172.

[35]樊晨龙,崔涛,张东兴,等.纵轴流联合收获机双层异向清选装置设计与试验[J].农业机械学报,2018,49(S1):239-248.

[36]王立军,张传根,丁振军.玉米收获机清选筛体结构优化[J].农业机械学报,2016,47(9):108-114.

[37]李耀明,刘晓飞,马征,等.不同支链初始相位的三维并联筛分性能研究[J].农业机械学报,2017,48(9):88-95.

[38]高连兴,赵学观,杨德旭,等.大豆脱粒机气力清选循环装置研制与性能试验[J].农业工程学报,2012,28(24):22-27.

[39]廖庆喜,陈立,李海同,等.油菜联合收获机脱出物清选试验台[J].农业机械学报,2013,44(10):80-85.

[40]侯华铭,崔清亮,郭玉明.全喂入谷子联合收获机脱出物含水率对其悬浮特性的影响[J].农业工程学报,2018,34(24):29-35.

[41]李心平,孟亚娟,张家亮,等.辊搓圆筒筛式谷子清选装置设计与试验[J].农业机械学报,2018,49(10):92-102.

Research progress on air-and-screen cleaning device for combinedharvester

HOU Jie1,XIE Fangping1,2,3,LIU Dawei1,2,3,WANG Xiushan1,2

(1.College of mechanical and electrical engineering, Hunan Agricultural University, Changsha, Hunan 410128, China; 2.Hunan Key Laboratory of Intelligent Agricultural Machinery and Equipment, Changsha, Hunan 410128, China; 3.Collaborative Innovation Center of Southern Grain and Oil Crops, Changsha, Hunan 410128, China)

As one of the core components of the combined harvester, the cleaning performance directly affects the operation quality of the harvester. As a common cleaning mechanism, the study of its structure composition and parameter optimization will help to improve the cleaning performance. Based on the research of existing literature, this paper briefly describes the research status for air-and-screen cleaning devices of the combined harvester in recent ten years from two aspects of structure composition and parameter optimization. It finds out the existing problems and puts forward assumptions for the future development direction, so as to provide an effective reference for the follow-up mechanism design of combined harvester cleaning device in China.

air-and-screen cleaning device; structural composition; parameter optimization; development direction

S225

A

2096–8736(2020)03–0012–06

湖南省重点研发计划项目——南方稻油机械化收获智能化技术集成研发及装备研发(2016NK2120);湖南省高新技术产业科技创新引领计划项目(2020NK2002)。

侯杰(1996—),硕士研究生,主要从事水稻清选装置设计研究。

谢方平,教授,博士生导师,主要从事农业机械性能创新设计研究。