过冷Al-70%Si合金熔体的凝固体积变化行为研究*

肖 颖,许军锋,坚增运

(西安工业大学 陕西省光电功能材料与器件重点实验室/材化与化工学院,西安 710021)

合金凝固过程的体积变化行为会引起铸件的缩孔和缩松等缺陷[1-5],进而影响合金的力学性能。因而测试合金凝固过程的体积变化行为对研究凝固缺陷的控制方法具有重要意义。但是由于凝固过程合金处于高温流体状态,不能采用阿基米德原理进行简单测试,直到目前,研究合金在高温凝固过程的体积变化行为都是个难题。近年来,已有学者在合金凝固过程体积变化方面做了相关研究,如文献[6]研究二元合金凝固收缩率,结果发现Ni-Cr合金的凝固收缩率受Cr含量影响在0.91%~2.02%之间变化,当Cr的质量分数(w)不超过10%时,随Cr浓度的增加,凝固收缩率增加;当Cr的质量分数超过10%时,凝固收缩率趋于定值(为2%)。文献[7]通过膨胀仪测量了Cu-Zr包晶合金相变时的体积变化,发现包晶转变会引起合金剧烈膨胀。文献[8]通过X射线透视原位检测方法研究了液态金属泡沫凝固过程中的体积变化情况,结果发现气泡在凝固过程中会产生膨胀。文献[9]研究了冷却速率对凝固收缩率的影响,并建立了相关线性热膨胀系数(Coefficient of Linear Thermal Expansion,CLTE)模型,给出了快速预测铸造收缩和优化铸型斜度的方法。文献[10]采用光学方法对二元Al-Si合金凝固前后的密度变化进行了研究,发现该合金密度与温度的线性关系。文献[11]研究发现控制灰铸铁中的Si含量可以改变共晶奥氏体和共晶石墨的体积大小,调整合金凝固时的体积收缩率。文献[12]体积膨胀和收缩效应的扩散理论模型,开发出一维半解析的预测凝固收缩的理论模型。文献[13]研究了钢连铸过程中凝固的收缩行为,发现钢坯角部和中心位置的收缩曲线不同。文献[14]对Inconel 718合金凝固过程中进行研究,发现凝固收缩引起的微孔缺陷是导致Inconel 718合金开裂失效的主要源头。文献[15]采用熔盐法测试了铝硅合金凝固收缩率的变化,但由于熔盐适用温度限制,导致该方法不能普遍应用。

综上研究表明,合金在凝固过程会引起体积的变化,进而使合金产生缺陷,对性能造成影响。因此,研究合金凝固过程体积测量方法具有重要意义。目前,测试合金体积随温度变化的常用方法有热机械分析法(Thermal Mechanical Analysis,TMA;可测到1 000 ℃)、固定容积模具法和熔盐中凝固法(可测到800 ℃)。其中,TMA法[16-17]是通过位移传感器和图形记录仪对样品表面的位移进行测试,最终获得线收缩率曲线,但难以测试合金的凝固收缩率。固定容积模具法[18]也称铸型铸造法,是通过刮板将浇注至模具上端的多余合金液刮掉,然后测量模具中合金液体积和凝固后的试样体积,从而得到合金凝固前后的体积差,这种方法虽简单,但很难保证测量数据的准确性,因为在浇注完成时可能会有部分液体已经凝固。熔盐中凝固法[19]是依据阿基米德原理和高精度分析天平测试合金熔体在熔盐中凝固时所受浮力,再根据已知熔盐密度换算成合金凝固过程的体积,这是目前应用较为广泛且精确的测试凝固收缩率的方法。但很难找到合适的熔盐且合金在熔盐内很难获得过冷,导致此方法不适用高温合金。因此,本文将采用悬浮熔炼和计算机图像处理方法,计算得到合金凝固收缩率,研究Al-Si合金凝固过程的体积变化。

1 实验材料及方法

半导体元素硅在凝固过程会发生体积膨胀,导致Al-Si合金的体积改变量随硅含量的升高而减少,当硅含量达到一定的数值(质量分数超过25%)时,硅元素在凝固过程的膨胀刚好抵消掉合金中其他元素凝固时的收缩,此时的合金应为过共晶铝硅合金,所以选取Al-70%Si合金(原子百分比)。

本文所用样品是由纯度分别为99.99%的Al和99.999 9%的Si在真空电弧炉中熔制而成。把材料放入真空炉,抽真空至5×10-3Pa,然后充入纯度为4 N的Ar气,反复颠倒重熔3次合金。在整个熔炼过程中合金质量损失不超过1%,将熔炼好的铸锭分割成0.25 g左右,并在超声波清洗器中清洗干净后备用。

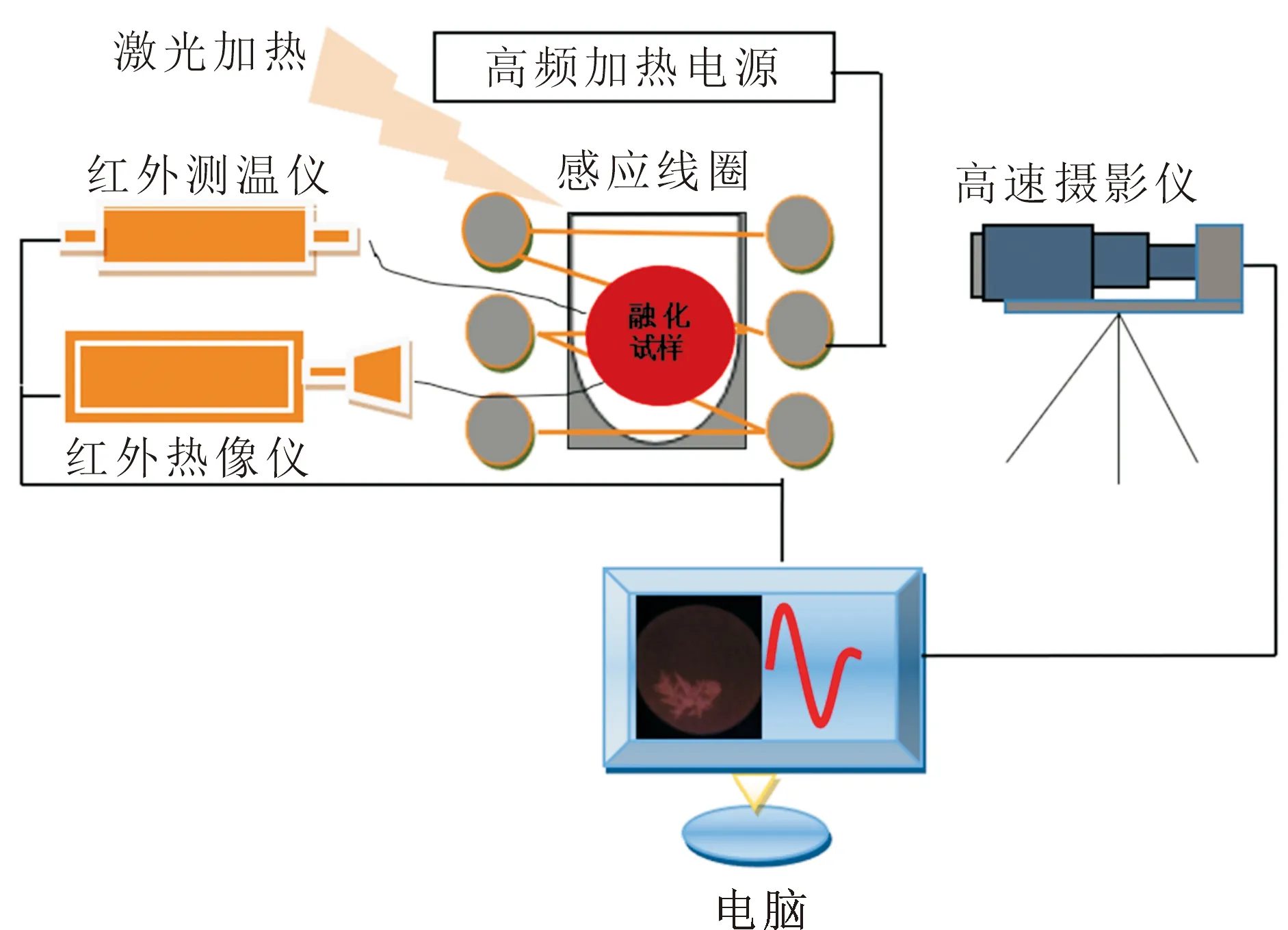

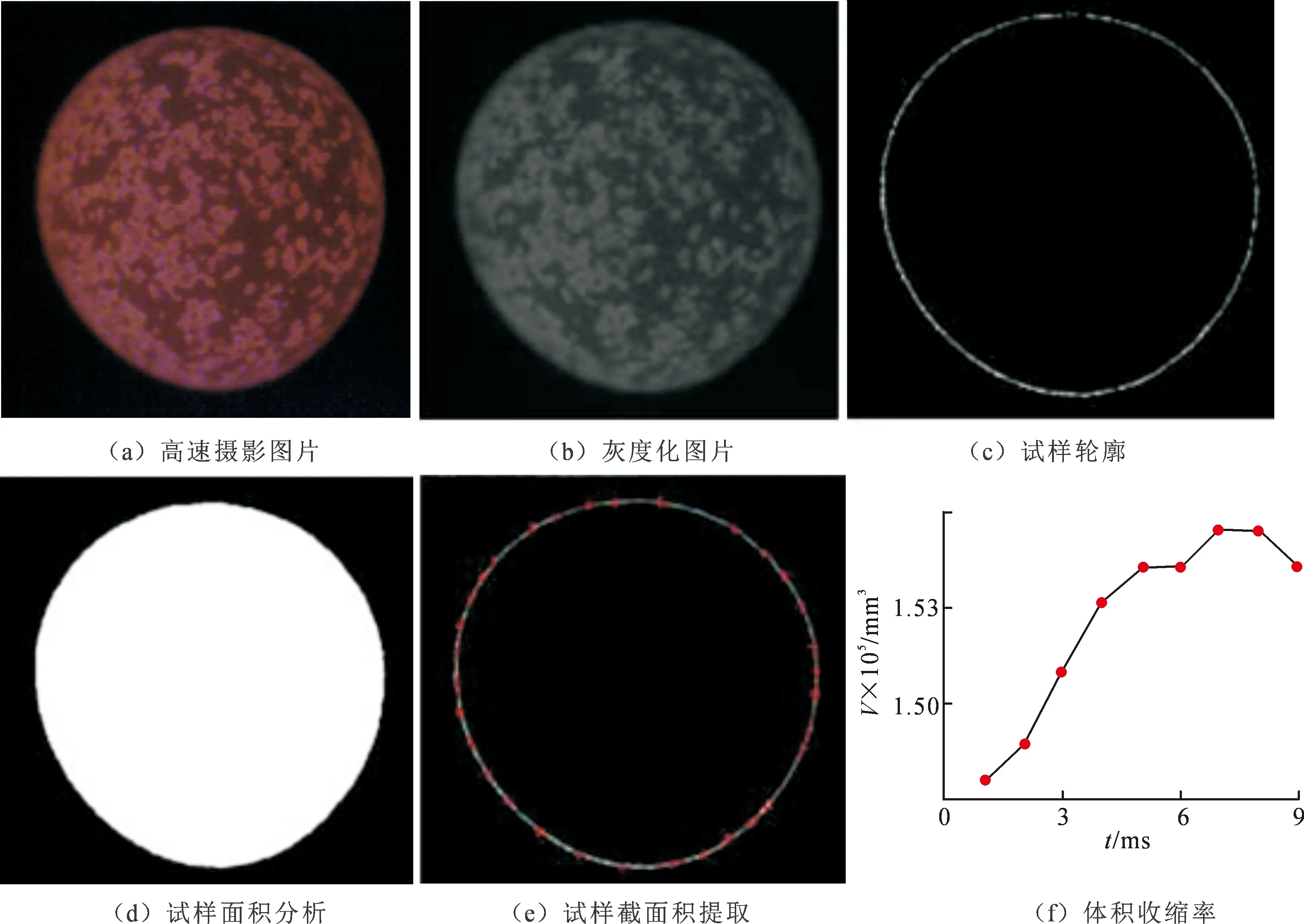

为了研究凝固中合金的体积变化,采用如图1所示的实验装置图,将合金置于真空悬浮线圈中央,采用高频感应电源使样品悬浮,并用激光对准样品使其受热熔化,合金温度变化采用MM2MH型Raytek高灵敏红外测温仪测试,利用高速摄影相机实时记录凝固过程中界面的变化,最后采用计算机Matlab程序对高速摄影数据进行处理。程序的处理流程如图2所示,为:高速摄影照片-灰度分析-样品边界提取-样品体积计算-凝固前后体积数据分析。对样品体积进行计算的原理为:把悬浮的样品近似成一个椭球,通过图像分析寻找椭球边界,获得椭球的宽a和高b的值后,采用公式V=4/3πa2b可求得样品的体积,随后进行体积变化与过冷度关系的研究。

图1 合金熔体的电磁悬浮熔炼原理图Fig.1 Schematic diagram of electromagnetic levitation melting of alloy melt

2 结果与分析

2.1 不同过冷度下的Al-70%Si合金的凝固过程分析

为研究凝固界面的形态变化,截取试样凝固过程中界面移动的照片作为参考,分别研究Al-70%Si合金熔体在过冷度分别为T=101 K、T=181 K和T=252 K时,高速摄影相机拍摄的凝固界面随时间的变化过程,如图2(a)~2(c)所示。由图2可见,变亮的区域为正在凝固或者已经凝固的区域,而黑色区域为剩余的过冷液相,在凝固过程中主要生成的是初生硅。

Al-Si合金在过冷度为101 K的凝固过程中,初生硅首先从过冷熔体某一处开始形核生长,随着凝固过程的进行,初生Si沿一个方向以高速率生长,相应的垂直方向生长速率缓慢,从而表现各向异性,初生Si相互交错形成树枝状;当过冷度为181 K时,初生Si从过冷熔体某一处以片状生长方式向各个方向生长,表现出明显的各向同性,结晶潜热增加;当过冷度增加到252 K时,结晶潜热释放得更多,初生Si生长的过程加快,形态变得细小,它的整个过程是再辉界面向前推移的过程,小过冷度下生长呈树枝状,大过冷度下呈圆粒状;试样质量约为0.25 g时,合金发生凝固,为非平衡凝固过程,形核发生较快,释放的结晶潜热较多,导致热量的传输相差不大,从而悬浮熔融的式样内部温差忽略不计。

图2 不同过冷度下高速摄影相机拍摄的合金界面凝固过程Fig.2 Solidification process of alloy interface photographed by a high-speed camera under different undercooling degrees

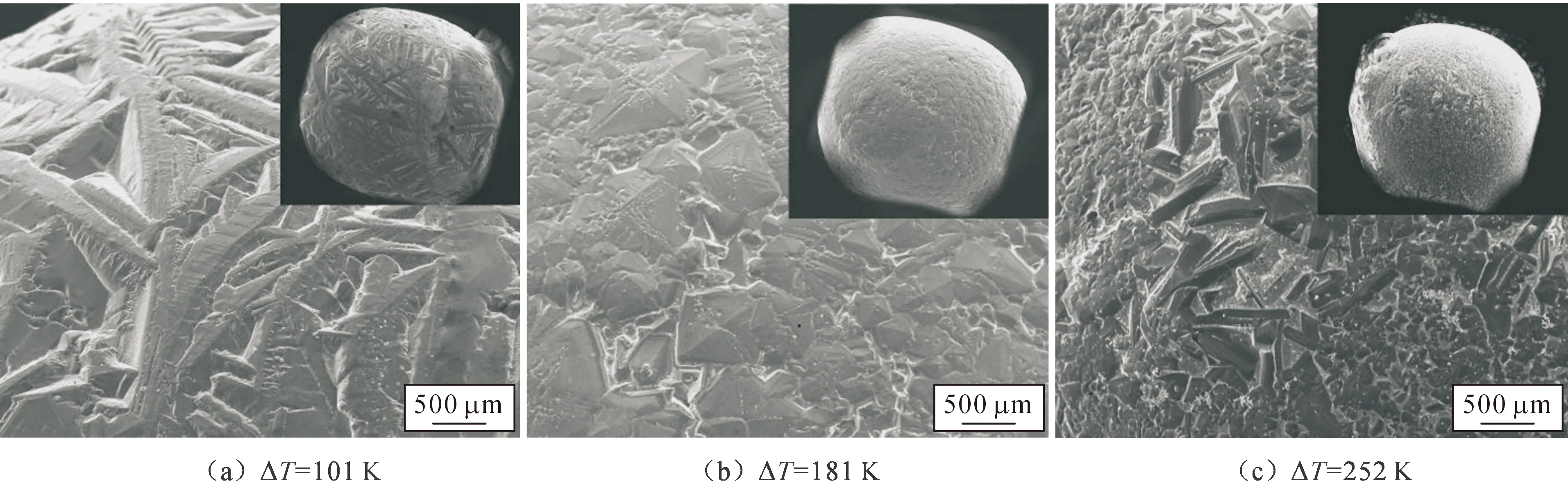

图3为样品在不同过冷度下拍摄的合金凝固组织图。由图3可以看出,小过冷度下初生硅为枝晶状,具有锯齿状结构,有明显的边缘,呈小平面生长方式;大过冷度下初生硅为细小的枝晶或者球状晶,呈非小平面生长方式,白亮区域是初生相之间的界面或共晶组织(α-Al+Si)。文献[20-22]的研究也证明了小过冷度下初生硅呈小平面生长,大过冷度下呈非小平面生长,中间过冷度下呈小平面和非小平面混合的方式生长。这是由于晶粒尺寸与长大速率、形核率[23-24]有关,随过冷度增加,形核率和长大速率均增加,但是形核率增加的速度更快,使得形核率与长大速率比值增加,所以晶粒细化;且过冷度增加使枝晶骨架破碎,出现作为结晶核心的枝晶碎块,导致晶粒细化。

2.2 在不同时间下合金凝固过程的体积变化

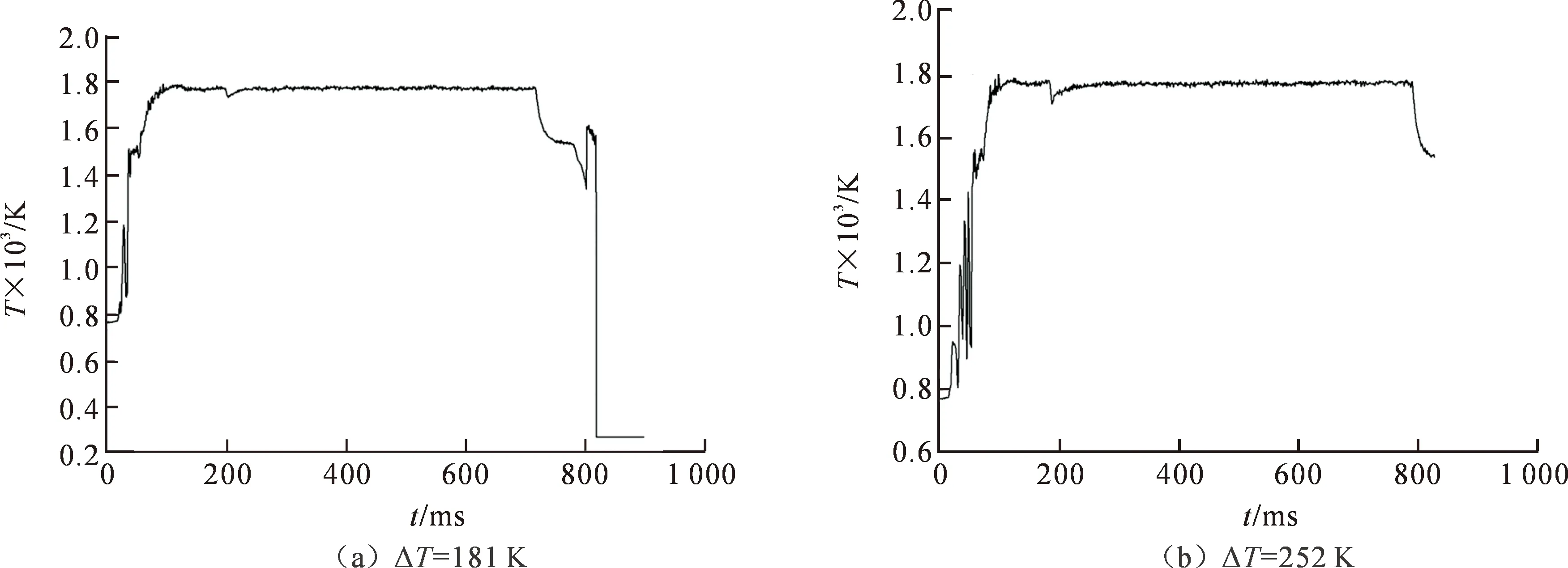

不同过冷度下,过共晶Al-Si合金凝固过程体积随时间改变而变化的曲线如图4所示。由图4可知,在不同过冷度下,随着时间的变化,凝固不断进行,体积的变化大致呈现“S”形,随时间变化体积呈现先降低后增加最后再降低的趋势。在ΔT=181 K时,计算得到最低点到最高点的曲线的斜率为0.73 mm3·ms-1,而ΔT=252 K时,斜率为0.92 mm3·ms-1,说明过冷度越大,曲线的斜率也越大,曲线的最低点为凝固的起始点。

过冷度越大,曲线斜率越大,体积变化越快,最低点是凝固点,凝固由此开始,说明过冷度越大,提供的凝固形核驱动力越大,更易发生形核,凝固过程中有大量的结晶潜热释放,导致温度升高。此曲线的图像与红外测温仪记录的温度变化曲线(如图5所示)类似,凝固开始时液相转变成固相,合金开始析出初生Si组织,初生Si的析出带来的体积膨胀大于温度降低引起的体积收缩,使得体积发生膨胀,从而曲线体现的是体积从小变大的变化过程。

图3 样品在不同过冷度下的扫描图Fig.3 Scanning images (SEM) of the samples under different undercooling degees

图4 在不同过冷度下过共晶Al-Si合金随时间改变的凝固过程的体积变化Fig.4 The volume change of hypereutectic Al-Si alloy during solidification with time under different undercooling degrees

2.3 在不同过冷度下合金凝固前后体积的变化

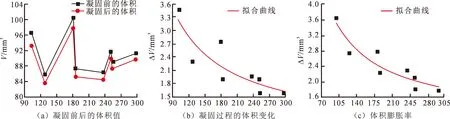

图6为不同过冷度下Al-70%Si合金凝固前后体积的变化趋势。由图6(a)可知,样品凝固后的体积大于凝固前,并且它们之间的差值有逐渐缩小的趋势。由图6(b)可见,随着过冷度的增加,样品凝固前后的体积差减小,整体曲线呈现降低的趋势。由图6(c)可见,在过冷度为101 K时,体积膨胀率为0.035 2;过冷度为181 K时,体积膨胀率为0.027 1;当过冷度为300 K时,体积膨胀率为0.017 8,说明随着过冷度增加,凝固前后的体积膨胀率降低。这是由于过冷度越大,凝固速度越快,原子来不及扩散到平衡位置,混乱度也就越大,即越接近液相,所以膨胀率随过冷度增加而下降。

图5 在不同过冷度下过共晶Al-Si合金随时间改变的凝固过程的温度变化Fig.5 The temperature change of hypereutectic Al-Si alloy during solidification with time under different undercooling degrees

图6 不同过冷度下Al-70%Si合金凝固前后体积的变化趋势Fig.6 The change of the volume of Al-70%Si alloy before and after solidification

3 结 论

1) 在过冷条件下,Al-70%Si合金凝固过程体积的变化呈“S”形,当ΔT=181 K时,曲线斜率为0.73 mm3·ms-1;当ΔT=252 K时,曲线斜率为0.92 mm3·ms-1,说明过冷度越大曲线越陡峭,凝固从最低点开始发生,凝固过程将引起体积膨胀,并且随过冷度增加,体积膨胀速度也越快。

2) 小过冷度下初生硅为枝晶状,具有锯齿状结构,有明显的边缘,呈小平面生长方式;大过冷度下初生硅为细小的枝晶或者球状晶,呈非小平面生长方式,白亮区域是初生相之间的界面或共晶组织(α-Al+Si)。

3) Al-70%Si合金凝固后的体积大于凝固前的体积,并且随过冷度增加,它们之间差值逐渐缩小,当ΔT=101 K时,体积膨胀率为0.035 2;当ΔT=181 K时,体积膨胀率为0.027 1;当ΔT=300 K时,体积膨胀率为0.017 8。