顶板与竖向加劲肋围焊端部局部应力优化分析

高天,吉伯海,傅中秋,高玉强

(河海大学土木与交通学院,江苏 南京 210098)

正交异性钢桥面板因其具有自质量小、承载力高、施工便捷等优点,在桥梁结构中具有较强的竞争力[1-3]。然而钢桥面板由于受到焊缝缺陷、焊接残余应力等不利因素的影响,在交通荷载的反复作用下极易产生疲劳损伤[4-6]。顶板与竖向加劲肋围焊端部是钢桥面板中典型的高应力部位,是桥梁结构中常见的疲劳易损细节,根据日本代表性高速公路的疲劳裂纹统计结果,围焊端部疲劳裂纹占疲劳裂纹总数的20.9%[7]。疲劳裂纹一旦扩展贯穿顶板,直接威胁结构安全,需采取有效措施应对围焊端部疲劳开裂问题。

围焊端部疲劳开裂的研究主要着眼于裂纹维护,裂纹维护方法包括:焊合法[8]、气动冲击法[9]、钻孔止裂法[10]、钢板补强法[11]等。如焊合修复技术可以消除裂纹尖端,提高疲劳寿命。钢板补强通过补强钢板参与结构受力,可以延缓疲劳裂纹扩展。裂纹维护固然可以提高疲劳寿命,但若对围焊端部进行局部应力优化,可以节约裂纹维护成本,达到避免或延迟围焊端部疲劳开裂的效果[12]。

目前应力优化的研究工作已取得了一定进展,如AASHTO[13]规范提出在加劲肋末端切出弧形缺口,可以改善加劲肋端部的局部应力。焊缝磨削技术在钢桥面板疲劳领域已有相关应用,研究证明对焊趾进行磨削处理可以改善应力集中,提高疲劳寿命[14]。有学者提出在竖向加劲肋端部设置角钢支撑,可以约束面外变形,降低裂纹萌生点局部应力[15]。加劲肋开孔的相关研究表明,加劲肋开孔可以削弱围焊端部处的刚度,降低围焊端部分配的次应力[16]。尽管目前学者提出较多应力优化方法,但针对围焊端部的应力优化效果有待研究,且对于尺寸参数的优化效果影响规律研究较少,优化方法难以投入实际工程使用。

本文通过数值模拟结合疲劳试验验证的方式,研究角钢支撑和加劲肋开孔2种优化方法对于围焊端部应力水平和疲劳性能的影响。同时进行参数分析,设置多种优化工况,具体研究角钢厚度、开孔竖向距离和横向深度3类尺寸参数的优化效果影响规律。最终提出建议优化方案,为工程实际提供参考。

1 围焊端部局部应力优化模型

1.1 模型建立

顶板与竖向加劲肋围焊端部疲劳裂纹一般从焊趾中心起裂,沿焊趾呈半圆形扩展一段距离后,沿纵桥向向两侧呈对称扩展。为分析围焊端部应力优化效果,选取实桥中一段钢桥面板,利用ABAQUS建立钢桥面板节段模型。

模型材料属性参照Q345qD型号钢材,仅考虑材料的弹性性能。钢材的弹性模量取2.06×105MPa,泊松比取0.3。不考虑铺装层和桥面板的滑移作用,桥面铺装的弹性模量取1 000 MPa,泊松比取0.3。模型边界条件设置为约束顶板及U肋边界的全部平动自由度,约束横隔板边界全部平动与转动自由度。

采用标准疲劳车的一个单侧双轮进行加载,单侧双轮重60 kN,加载面积值为0.6 m×0.2 m,转化为有限元模型中的面荷载值为0.5 MPa。考虑围焊端部在钢桥面板上的位置,以围焊端部为原点O,横桥向为X轴,纵桥向为Y轴。在纵桥向选取y=0 mm处进行加载,横桥向参考文献[8]指出的最不利工况在x=-500 mm处进行加载。

钢桥面板节段模型构造复杂,而本研究仅关注围焊端部局部细节。由于整体模型与局部细节的尺寸相差较大,往往导致网格难以划分,因此采用子模型的方法以实现局部网格细化,提高计算效率。子模型技术将全局模型的解在子模型边界的合适部位进行插值,即将全局模型在子模型边界上的位移计算结果作为子模型一个新的边界条件,从而达到用精细化网格研究复杂模型局部区域的目的。

钢桥面板全局模型和围焊端部子模型如图1所示,各优化工况子模型按照图1子模型尺寸提取。

钢桥面板模型及其子模型,均采用八节点六面体单元(C3D8R)以及十节点四面体单元(C3D10)进行网格混合划分。对于钢桥面板模型,全局网格采用20 mm六面体单元划分。子模型全局网格采用10 mm六面体单元划分,围焊端部及其他应力集中区域均设置加密区,为降低网格尺寸对结果精度的影响,采用1 mm网格加密,加密区与其他区域采用四面体单元进行过渡。

应力强度因子(K)是反映裂尖弹性应力场的重要参数,它与外荷载和结构特性密切相关。为研究起裂后围焊端部的应力优化效果,建立带裂纹模型(图2)。在焊趾处采用XFEM Crack建立裂纹单元,线性分析并不允许裂纹扩展计算分析步。由于围焊端部起裂时裂纹为表面裂纹,设置裂纹断面为半椭圆形。在结果输出中,基于最大切向应力准则,分别计算张开型裂纹KⅠ、滑开型裂纹KⅡ、撕开型裂纹KⅢ3种扩展模式的应力强度因子。

1.2 优化工况

考虑到尺寸参数(见图3)不同会造成应力优化效果具有差异,设置多种优化工况,分析尺寸参数对应力优化效果的影响。角钢支撑尺寸参数包括:角钢长度L、厚度t和边长L1、L2,加劲肋开孔尺寸参数包括:开孔横向深度S、开孔竖向距离D和开孔半径R。

具体分析角钢厚度t、开孔横向深度S和开孔竖向距离D对应力优化效果的影响,设置未优化工况为工况A。统一角钢长度L=60 mm,角钢边长L1=L2=80 mm,取不同角钢厚度t,设置角钢支撑工况组B。统一开孔半径R=40 mm,取不同开孔横向深度S和竖向距离D设置加劲肋开孔工况组C。

2 围焊端部应力优化效果

2.1 优化效果评价指标

采用名义应力法、热点应力法结合应力集中系数的方式评价围焊端部应力优化效果。名义应力法首要问题是名义应力点的选取问题,为选取名义应力测点,提取焊趾附近的应力梯度,如图4所示。

从应力梯度曲线可以看出,距焊趾10 mm以外位置应力变化平稳,可认为在此范围内应力集中影响微弱,能较好反映围焊端部实际应力水平,故取距焊趾10 mm处为名义应力点。热点应力如式(1)按照IIW标准表面应力两点法外推,通过数值模拟确定垂直于焊趾0.4t(5 mm)、1.0t(12 mm)两点处应力,由两点外推确定围焊端部热点应力。应力集中系数采用热点应力集中系数,计算如式(2)所示。

σhs=1.67σ0.4t-0.67σ1.0t

(1)

Kt=σhs/σn

(2)

式中:σn为名义应力;σhs为热点应力。

2.2 角钢支撑优化效果分析

具体分析角钢厚度对优化效果的影响,取角钢厚度t为6、8、10 mm。分别提取不同角钢厚度围焊端部应力梯度,并与未优化工况应力梯度进行比较分析,如图5所示。

经比较发现设置角钢支撑后应力变化趋势并未发生明显改变,都在焊趾处取最大值,越远离焊趾应力越小。由表1可知设置角钢支撑使热点应力和应力集中系数均有降低,角钢厚度为10 mm时优化效果显著。增加角钢厚度,可增强对顶板面外变形的约束,从而提升应力优化效果。当角钢厚度从6 mm变化到10 mm时,各应力指标降低20%左右。角钢厚度小于10 mm时,增加角钢厚度所导致的应力优化提升效果不断增强,角钢厚度从8 mm变化到10 mm时应力降幅(热点应力降低23.0%)大于角钢厚度从6 mm变化到8 mm时应力降幅(热点应力仅降低3.9%)。考虑到角钢厚度为10 mm时应力优化效果显著,且实际工程中角钢厚度不宜过厚,因此建议角钢厚度取10 mm。

2.3 加劲肋开孔优化效果分析

具体分析开孔横向距离S、开孔竖向距离D对优化效果的影响。提取不同开孔工况下围焊端部应力梯度,如图6,加劲肋开孔应力优化效果如表2。

表1 不同角钢厚度应力优化效果Tab.1 Stress optimization effect of different angle steel thickness

不同开孔工况围焊端部应力分布具有较大差异,C1工况围焊端部应力分布基本不变,应力水平大幅降低。但由于C1工况开孔位置过于靠近围焊端部,增强了围焊端部的应力集中,导致应力集中系数略微增加。C2、C3工况下,围焊端部应力由拉应力转为压应力。由于拉应力幅是疲劳裂纹萌生的直接原因,C2、C3工况转拉应力幅为压应力幅,可避免疲劳裂纹萌生。C2、C3工况也缓解了围焊端部的应力集中,应力集中系数下降了40%左右。总体而言,加劲肋开孔改善了围焊端部的应力水平,在合理的位置开孔可缓解围焊端部应力集中,具有应力优化效果。

表2 不同开孔工况应力优化效果Tab.2 Stress optimization effect of different perforations

比较C1和C2工况,当横向深度S从0 mm变化到50 mm时,围焊端部应力由拉应力转为压应力,更有利于结构的抗疲劳性能。横向深度S是开孔大小的控制参数,合理增大S可增强对围焊端部刚度的削弱,优化效果得到提升。比较C2和C3工况,当竖向距离D从30 mm减小到10 mm时,压应力增加了29.4%,更有利于避免疲劳开裂。竖向距离D是开孔和围焊端部距离的控制参数,减小竖向距离D开孔便会靠近围焊端部,可以增强对围焊端部的刚度削弱;D过小,开孔距离围焊端部过近,会导致应力集中效应增强,因此为提升应力优化效果,要在合理的范围内适当减小竖向距离D。为保证开孔对于围焊端部的刚度削弱效果,同时考虑实际操作可行性,建议加劲肋开孔横向深度S取50 mm、纵向距离D取10 mm。

2.4 裂尖应力强度因子优化分析

应力强度因子(K)与结构特性密切相关,应力优化方法自然会对围焊端部裂尖应力强度因子产生影响。采用扩展有限元方法(XFEM),计算得到各工况下裂尖应力强度因子如图7所示。

由3种应力强度因子的相对大小可以看出,围焊端部裂纹萌生时KⅠ数值上占控制地位,KⅡ、KⅢ相较KⅠ忽略不计,表明围焊端部萌生裂纹为单一I型裂纹。

设置角钢支撑后KⅠ下降20%左右,且随着角钢厚度增加优化效果更加明显。加劲肋开孔后KⅡ大幅降低,C1工况KⅠ降低67%,C2、C3工况KⅠ降为负值,可极大程度抑制裂纹扩展。角钢支撑和加劲肋开孔对围焊端部KⅡ、KⅢ的影响均可忽略不计。

3 疲劳试验验证

3.1 试验概况

为了验证和补充数值模拟分析结果,本研究开展了足尺局部模型疲劳试验。试件几何尺寸参考类似细节试件[17],如图8所示。

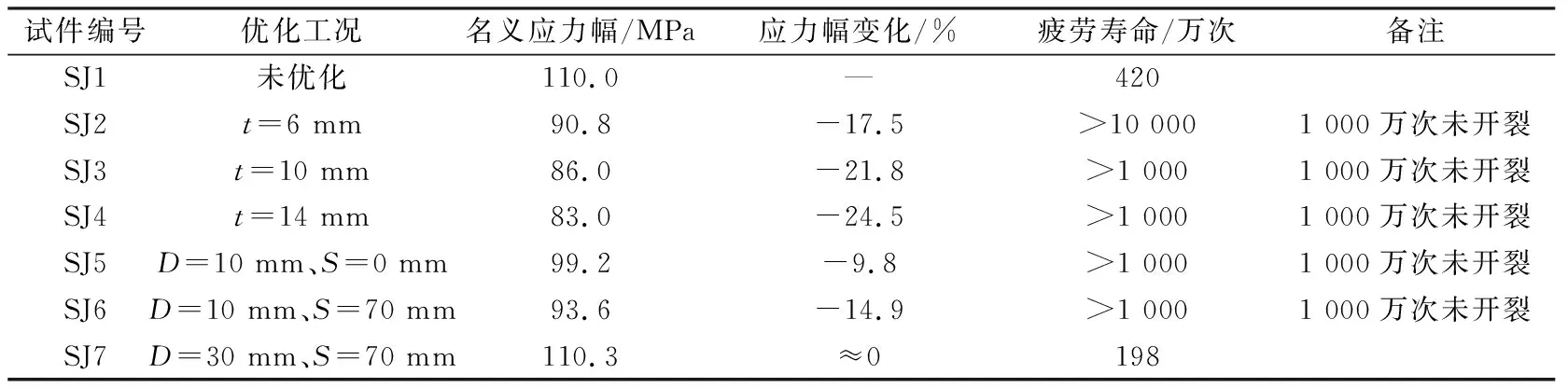

试件材料与实桥材料一致,采用桥梁专用Q345qD型钢材,焊缝类型为全熔透角焊缝,CO2气体保护焊进行俯焊焊接,焊脚尺寸为6 mm。试验共7个试件,设置1个未优化试件作为参照,将其编号为SJ1。角钢支撑取不同角钢厚度设计3个试件,分别将其编号为SJ2~SJ4。加劲肋开孔取不同孔型设计3个试件,分别将其编号为SJ5~SJ7,试件基本参数和试验结果如表3所示。

表3 试件和试验结果Tab.3 Specimen and test results

试验采用弯曲型振动疲劳试验机(见图9)施加疲劳荷载,试件一端用高强螺栓锚固在机架上,另一端处于悬臂状态,偏心激振器与悬臂端连接,激振器上下振动对试件施加简谐荷载。本次试验采用的应力比R=-1,即不采用弹簧。为评价各试件优化效果,应控制各试件承受相同荷载,需进行荷载标定。疲劳荷载由激振器质量、偏心块夹角和振动频率控制,将各激振器装配于SJ1上进行预加载,统一调试至初始应力为110 MPa,记录下各激振器振动频率及偏心块夹角。将激振器装配至其余试件,调节激振器至对应振动频率及偏心块夹角,可获得其余试件初始应力,荷载标定流程如图10所示。根据试验经验,当裂纹长度达到30 mm时,裂纹已进入失稳扩展阶段。当试验过程中满足以下2个条件之一时,试验视为完成:1)裂纹扩展长度达到30 mm(N30);2)应力幅加载次数达到1 000万次,仍未出现疲劳裂纹。

根据数值模拟结果,距焊趾10 mm处应力变化相对平稳。同时考虑测点位置要便于打磨及贴片,故选取在距焊趾10 mm处布置测点。CD3测点为加载应力幅控制点,其余测点用于研究围焊端部两侧应力分布。

3.2 疲劳应力

提取各试件初始应力用以代表围焊端部应力水平,如图11所示。试验结果表明,角钢支撑和加劲肋开孔不改变围焊端部应力分布,各试件应力幅均以焊趾为中心呈对称分布,应力幅由焊趾向两侧递减,表明疲劳裂纹在焊趾处起裂可能性最大,与实桥情况相符。角钢支撑试件具有应力优化效果,应力幅均降低15%以上。加劲肋开孔不同孔型优化效果具有差异,SJ5、SJ6应力幅降低10%左右,具有应力优化效果。SJ7开孔距离围焊端部较远,刚度削弱不足,名义应力幅为110.3 MPa,围焊端部应力水平没有得到改善,导致SJ7产生疲劳开裂。

随着角钢厚度增加,优化效果得以提升,当角钢厚度从6 mm增加到14 mm时,应力幅降低8.6%,试验结果与有限元一致。SJ6应力幅小于SJ5应力幅,表明增加开孔横向深度S可提升应力优化效果;SJ6应力幅小于SJ5应力幅,表明减小开孔竖向距离D可提升应力优化效果。由于试验试件和有限元模型结构尺寸和边界条件具有一定差异,导致加劲肋开孔围焊端部应力分布具有一定差异,但尺寸参数影响规律一致,试验结果可以支撑数值模拟结论。

3.3 裂纹扩展规律

疲劳试验中未优化试件SJ1和开孔试件SJ7发生疲劳开裂,其余试件围焊端部应力水平得到降低,均未出现疲劳裂纹。表明在有效降低围焊端部应力水平的情况下,可以避免或延迟疲劳开裂。分析SJ1和SJ7裂纹扩展规律,研究加劲肋开孔对疲劳裂纹扩展的影响。SJ1、SJ7的裂纹扩展路径和扩展速率如图12所示。

SJ1和SJ7起裂时间不同,但裂纹扩展寿命基本一致,SJ1裂纹扩展寿命为97万次、SJ7裂纹扩展寿命为100万次,表明加劲肋开孔对于裂纹扩展寿命基本没有影响。裂纹扩展全程左右端裂纹长度基本保持一致,疲劳裂纹向两侧呈对称扩展。加劲肋开孔不改变裂纹的扩展路径,SJ1、SJ7与实桥裂纹扩展路径一致,均从围焊端部开始起裂,沿焊趾开展一段距离后,沿纵桥向两侧呈对称扩展。

4 结论

1) 角钢支撑可约束顶板面外变形,减小面外应力,具有应力优化效果。增加角钢厚度t可提升应力优化效果,建议取角钢厚度为10 mm。

2) 加劲肋开孔可削弱围焊端部的刚度,减小分配的次应力,具有应力优化效果。增大开孔横向深度S,合理减小开孔竖向距离D可提升优化效果。建议开孔横向深度S取50 mm、纵向距离D取10 mm。

3) 围焊端部萌生裂纹为单一I型裂纹,角钢支撑和加劲肋开孔可有效降低裂尖应力强度因子。

4) 角钢支撑和加劲肋开孔在有效降低围焊端部应力水平的情况下,可以避免或延迟疲劳裂纹的产生。加劲肋开孔基本不影响疲劳裂纹的扩展寿命和扩展路径。