旱田钵苗移栽机纵向送苗机构优化设计与试验

薛向磊 王 磊 许春林 周脉

(1.东北农业大学工程学院, 哈尔滨 150030; 2.浙江理工大学机械与自动控制学院, 杭州 310018)

0 引言

钵苗移栽不伤根、便于工厂化育苗,具有省种、增产、提升复种指数等优点[1-4]。旱田移栽劳动强度大、机械化程度低,限制了大面积推广,因此迫切需要高效钵苗移栽机。

送苗装置是全自动钵苗移栽机的核心部件之一,我国市场上钵苗移栽机多采用人工送苗[5]。欧美等发达国家全自动钵苗移栽机运用机电液控制多个动作串联完成送苗过程,整机结构复杂、价格昂贵。日本机型采取整排顶出式取苗方式[6-8],其纵向送苗机构配备的特制硬质钵盘造价较高,难以在我国推广。国内研究者提出全自动钵苗移栽方案[9-10],横向送苗均采用空间双螺旋轴凸轮机构,相关技术已趋于成熟[11-16]。符美军等[17]设计的棉花裸苗移栽机送苗机构,运用单销槽轮带动纵向送苗,难以保证驱动准确性。那明君等[18]提出棘轮齿轮式纵向送苗机构,由棘轮驱动齿轮送苗,通过弹簧作用于顶珠将齿轮定位,但长期工作极易磨损。俞高红团队[19-21]设计的双棘轮式钵苗移栽机纵向送苗机构,在送苗完成前开始定位棘轮,可减小累积误差,但结构复杂且驱动阻力较大。目前市场缺少适用于高效旱田钵苗移栽机的纵向送苗机构[22]。

基于上述现状,本文设计一种棘轮连杆式旱田钵苗移栽机纵向送苗机构,根据机构工作原理与农艺要求建立运动学模型,并将设计要求数值化,开发纵向送苗机构优化设计软件,确定机构参数值及棘轮结构参数范围;试制物理样机,运用二次正交旋转中心组合试验方法,以棘轮驱动面高度、棘轮定位面高度、取苗转速为试验因素,以送苗成功率为评价指标,进行参数优化试验。

1 设计要求与工作原理

1.1 设计要求

纵向送苗机构的作用为:移栽机构每取完1行苗,将钵盘整体向下移动至指定取苗位置,供移栽机构连续取苗栽植。根据农艺要求旱田钵苗穴盘单钵容积为21~25 cm3[23],本文使用塑料软质钵盘(图1),钵体呈倒方锥形,上穴口37 mm×37 mm,下穴口17 mm×17 mm,穴口深度40 mm,穴盘规格为15×8穴,横纵向相邻穴孔中心距均为40 mm,钵盘上下两端设有锥桶型连接柱,各柱壁面设有连接卡扣,作业时利用锥筒型连接柱插入卡扣将前后钵盘无缝隙连接为一体。为满足旱田钵苗移栽要求,笔者提出了取栽一体式钵苗移栽机构[24],如图2、3所示:机构为顺时针转动,其中A—B—C—D—A表示夹片尖点取苗输送静轨迹,钵苗于D点在取苗臂作用下投入鸭嘴栽植器中;E—F—G—H—E为栽植器尖点接苗植苗静轨迹;钵盘放置于秧箱上由链轮带动纵向移动,棘轮与链轮同轴固定,机构适用于多功能钵苗移栽试验台[25],移栽机构旋转一周横向移箱40 mm,每取完一排钵苗进行一次纵向送苗,由链轮带动钵盘向下进给40 mm。棘轮连杆式纵向送苗机构装配于秧箱上,其设计要求为:纵向送苗一次钵盘向下移动40 mm;送苗完成时机构及时回位,减少送苗过冲与累积误差;高速移栽状态下,机构保持稳定工作;纵向送苗机构非工作阶段,棘轮处于锁紧状态。

图1 育苗钵盘

图2 取栽一体式钵苗移栽机构运动轨迹

图3 纵向送苗方案

1.2 工作原理

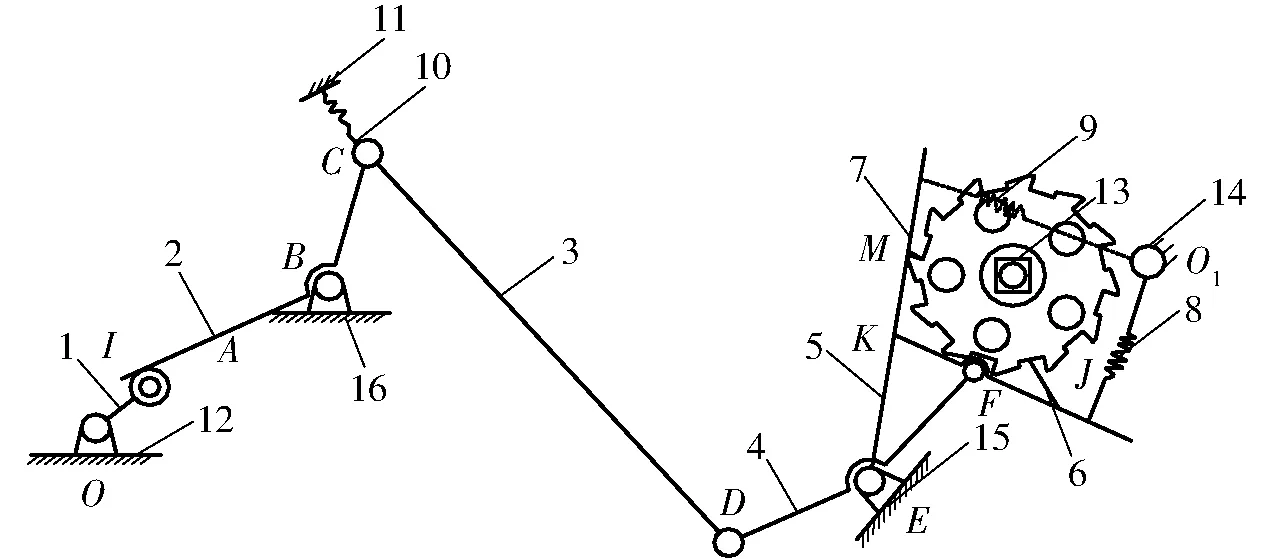

图4为棘轮连杆式纵向送苗机构原理图,其中铰链O固定于机架,铰链B、E、O1固定于秧箱。拨杆随双向螺旋轴周期转动,摆杆、连杆、驱动臂、定位杆、驱动杆与棘轮随秧箱相对于机架往复横向移动,当秧箱运动至左右两个送苗位置时拨杆与摆杆接触并驱动摆杆摆动,动力由连杆传至驱动臂带动驱动杆运动,驱动杆顶起定位杆解锁棘轮的同时带动棘轮转动一定角度,棘轮与送苗链轮轴固连由此驱动送秧链轮转轮齿槽,限定棘轮及送秧链轮的驱动转角,复位弹簧带动机构回复原位,至此完成一个纵向送苗周期,秧箱继续往复横向移动直至下一次纵向送苗开始。

图4 纵向送苗机构原理图

送苗完成后驱动棘爪回复原位,当送苗棘轮单次转动误差较小时,前一次纵向送苗误差仅影响下次送苗时驱动爪空行程的大小,即若上一次送苗量过大,则下次送苗空行程增大导致送苗量减小,反之亦然,该机构在一定范围内对累计误差有补偿作用。

2 纵向送苗机构运动学分析

对纵向送苗过程进行运动学分析[26]。如图5所示,建立以铰链为坐标原点,以水平方向为x轴、竖直方向为y轴的直角坐标系。将机构分为驱动杆机构与棘轮机构两部分进行分析。

图5 纵向送苗机构运动分析

2.1 驱动杆机构运动学分析

初始时刻秧箱移动至送苗位置,驱动拨杆与摆杆开始接触。

拨杆以角速度ω做圆周转动,则

φOA(t)=ωt

(1)

拨杆端点A坐标

(2)

式中lOA——拨杆长度,mm

φOA(t)——拨杆相对水平方向逆时针转角,rad

拨杆驱动摆杆摆动过程,拨杆沿摆杆上滑动,铰链点B固定于秧箱,根据秧箱结构已知(xB,yB),摆杆端点I、C两点的坐标为

(3)

(4)

式中lBI——摆杆左臂长度,mm

lBC——摆杆右臂长度,mm

φBI(t)——摆杆左臂相对水平方向角度,rad

φBC(t)——摆杆右臂相对水平方向角度,rad

(5)

式中β1——摆杆两臂夹角,rad

铰链点E固定于秧箱上,xE、yE已知,则连杆端点D坐标为

(6)

其中

φCD(t)=φCE(t)-θC(t)

(7)

(8)

式中θC(t)——△DCE内角,rad

lCD——连杆长度,mm

lED——驱动杆上端长度,mm

φCD(t)——连杆相对于水平方向角度,rad

(9)

(10)

(11)

式中φCE(t)——连线CE向量角,rad

φED(t)——驱动臂左臂相对于水平方向角度,rad

驱动臂右臂F点坐标为

(12)

其中

φEF(t)=φED(t)-β2

(13)

式中lEF——驱动臂左臂长度,mm

φEF(t)——驱动臂右臂相对水平方向角度,rad

β2——驱动臂左右臂之间夹角,rad

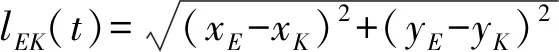

棘轮驱动过程中,驱动杆上端点K沿定位杆滑动,△EFK中驱动臂EF与驱动杆FK的夹角为

(14)

(15)

(16)

φFK(t)=φFE(t)-θF(t)

(17)

(18)

式中lKF——驱动杆上端长度,mm

lEK——驱动杆与定位杆接触点到铰链点E距离,mm

φFK——驱动杆上端相对于水平方向角度,rad

φFE(t)——FE相对于水平方向角度,rad

定位杆端点MM′沿棘轮齿面滑动,设定位爪与定位杆间夹角为φMM′。定位杆转动角度为

(19)

(20)

(21)

(22)

式中φEK——定位杆相对于水平方向角度,rad

lEM——定位杆长度,mm

lMM′——定位爪长度,mm

对驱动爪进行分析,驱动爪JJ′与驱动杆之间夹角为φJJ′,点J′沿齿面滑动。驱动爪下端坐标为

(23)

(24)

(25)

其中

θJJ′(t)=φKF(t)-φJJ′

(26)

2.2 棘轮机构运动学分析

棘轮装配在秧箱上,转动中心坐标为(xO1,yO1),驱动爪端点J′在棘轮齿面上滑动,设棘轮驱动完成时刻棘爪端点坐标为(x′J′,y′J′),则单次送苗行程棘轮转角为

(27)

设棘轮齿数为Z,设计要求棘轮驱动一个送秧行程对应转过一个齿距,则

(28)

S=φO1RM

(29)

式中S——单次送苗行程,mm

RM——送苗链轮半径,mm

棘轮驱动过程中,定位杆端点与棘爪端点均沿齿面滑动。设棘轮齿根圆与齿顶圆半径分别为R1、R2,棘轮齿高即定位面高度为x2,棘爪滑过棘轮驱动齿面长度即驱动面高度为x1,则

(30)

(31)

x1=R2-R1

(32)

(33)

式中 (xJ′(0),yJ′(0))——棘爪端点初始坐标,mm

(x′M′,y′M′)——驱动杆完全顶起时端点坐标,mm

3 纵向送苗机构优化设计

根据机构运动学分析结果,本文运用机构分析—理论建模—计算机优化的设计流程对该机构进行优化设计。

3.1 优化目标确定

基于运动学分析结果对棘轮连杆式纵向送秧机构进行优化设计[27-28],结合机构传动特性与旱田钵苗移栽机纵向送苗机构设计要求,建立优化目标并将设计要求数值化:①驱动臂驱动瞬间传动角γ介于45°~90°。②送苗过程摇杆摆动角λ<20°。③棘轮齿顶圆半径R2<70 mm。④棘轮模数m>8 mm。⑤驱动杆铰链点与棘轮不干涉(即F点与棘轮齿面最小距离Δ>5 mm)。⑥单次送苗行程S范围为35~45 mm。

3.2 纵向送苗机构优化软件开发

根据机构运动学分析结果,基于Visual Basic 6.0开发纵向送苗机构优化设计软件,如图6所示,该软件将上述目标嵌入优化目标显示区,并实现对纵向送秧机构的结构尺寸、位置和运动状态的模拟,操作人员通过调节参数可实时观测优化目标与机构运动的反馈结果,直至参数满足所有目标要求,完成对纵向送秧机构的优化设计过程,大大降低了设计难度,缩短了研发周期。

图6 纵向送苗机构优化设计软件界面

得出满足优化目标要求的参数,相关机构参数为:lOA=30 mm,lBI=70 mm,lBC=20 mm,xB=60 mm,yB=30 mm,xO=-102 mm,yO=-97 mm,φ0=30°,β1=102°,lFK=15 mm,xE=100 mm,yE=-74 mm,lCD=127 mm,lDE=24 mm,lEF=57 mm,β2=128°,φFJ=-20°,lFJ=100 mm,φJJ′=25°,φMM′=82°,lEM=88 mm,lMM′=40 mm,lJJ′=7 mm,xO1=200 mm,yO1=0 mm。其余调节参数:t1=9,t2=1,r4=32,r5=10,r6=15。所得优化目标结果为:γ=50°,λ=12°,R2=56 mm,m=9.7 mm,Δ=6.5 mm,S=40.000 19 mm。

3.3 棘轮优化设计

棘轮连杆式纵向送苗机构定位杆受弹簧作用沿棘轮齿顶圆周滑动,回位阻力大、行程长,极易引起定位失误造成送苗失败。本文对送苗棘轮进行改进设计,如图7所示,改进后棘轮定位杆沿斜面滑动至指定位置,缩短回位行程、减小棘轮驱动阻力,有利于定位杆对棘轮及时定位,减少送苗误差。

图7 棘轮改进前后结构简图

图8 送苗误差分析

4 试验

根据优化软件得出纵向送苗机构结构参数值及棘轮参数范围,由于棘轮驱动与回位过程运动较为复杂,采用软件优化与仿真分析无法准确反映机构实际工作情况,本文通过试制物理样机,运用试验设计对机构进行参数优化[29],确定最终设计参数与工作参数。

4.1 试验因素

驱动面高度x1:由棘轮驱动过程分析可知,驱动面过高引起送苗过冲,过低导致送苗不足,是产生纵向送苗误差的主要因素。根据软件优化结果:x1取值介于1.5~3.5 mm。

定位面高度x2:定位面过低时,引起定位失败。由于回位过程中定位杆沿棘轮齿面滑动,定位面与驱动面高度差影响其回位行程与回位速度,为保证棘轮定位及时,避免送苗积累误差,需通过试验确定其最优组合。根据软件优化结果:x2取值介于3.5~5.5 mm。

取苗转速x3:栽植机构取苗转速决定纵向送苗机构的驱动频率,纵向送苗机构驱动过程产生的振动直接影响送苗作业稳定性,进而影响送苗质量。根据现有全自动移栽机相关要求并结合取栽一体式钵苗移栽机构特点,取苗转速介于100~200 r/min。

4.2 评价指标与试验方法

旱田钵苗如茄子、番茄、辣椒、棉花等作物每亩移栽株数为2 000~3 500株,本文取用棉花钵苗为3 000株,育苗周期35 d,苗高为150~200 mm,移栽前以“干长根”为原则进行炼苗。根据钵盘规格与整机情况,以持续纵向送苗120次送苗成功率为试验指标,其计算公式为

(34)

式中y——送苗成功率,%

n1——送苗成功次数

n——送苗总次数

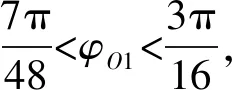

采用三因素五水平二次正交旋转中心组合试验方法,根据各因素水平上下限确定试验因素编码如表1所示。

表1 试验因素编码

试验装置由取栽一体式钵苗移栽机构、秧箱、横向送苗机构、纵向送苗机构、可移动条形土槽、高速摄像机等组成,试验通过变频调速三相鼠笼异步电动机为送苗机构提供动力并驱动条形土槽。本文以棉花钵苗为例,试验开始前完成育苗:育苗地点为东北农业大学工程学院植物工厂实验室,选用品种为鲁棉研18号,育苗基质采用徐州耀德化工有限公司生产的园艺营养基质,内含有珍珠岩、蛭石、草炭、有机质等,原土为东北黑土,根据农艺要求,原土与基质质量比为1∶2。试验(图9)采用高速摄影技术记录单次送苗周期棘轮转角。所用高速摄像机型号为:PHANTOMV5.1,该机主要参数:NIKON 50 mm/1.8定焦镜头;SR-CMOS彩色传感器; 3.4 GB超高速DRAM;1 024像素×1 024像素拍摄速度为1 200 f/s,最高95 000 f/s。使用PCC 2.8软件处理高速图像(图9b),具体方法为:捕获棘轮驱动面上端点运动轨迹PP′;以棘轮转动中心O1为原点建立直角坐标系,得出棘轮转角φO1。根据前文所述送苗成功标准判定送苗成功次数,进而得出送苗成功率。试验地点:东北农业大学农业机械化试验中心;试验时间:2019年9月30日。

图9 送苗试验

4.3 试验结果与分析

4.3.1试验结果

试验结果如表2所示,A、B、C为因素编码值。

4.3.2回归模型建立与显著性检验

采用Design-Expert 8.0.6软件对试验数据进行统计与处理[30],试验结果方差分析如表3所示。

对试验结果进行分析,在可信度α=0.05下,进行F检验:各因素对送苗合格率的回归模型均为极显著(P<0.001),同时失拟项不显著(P>0.1),说明所选模型适当,无未加控制的因素对指标存在影响,试验指标与试验因素(编码值)之间存在着模型确定关系,剔除不显著项后,得出回归模型方程

y=92.4-1.6A-3.54B-0.83C+1.33AB-

0.957AC-0.96BC-1.678A2+0.97C2

(35)

表2 试验设计与结果

表3 方差分析

注:** 表示差异极显著(P<0.01)。

4.3.3各因素对指标影响贡献率

考虑到试验指标的回归方程为多元非线性模型,本文采用因素贡献率来确定各因素对试验指标的相对重要程度。根据试验回归设计中各因素对指标影响贡献率计算方法[31],得出各因素x1、x2、x3对送苗成功率的贡献率分别为:2.94、1.96、2.88,结果表明:各因素贡献率由大到小依次为x1、x3、x2。

4.3.4各因素对指标影响效应分析

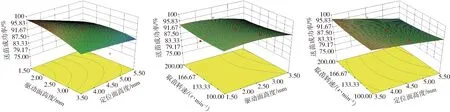

通过数据处理,得出各因素之间极显著交互作用对指标影响的响应曲面,如图10所示。

图10 试验因素响应曲面

当取苗转速一定,驱动面高度x1<2.5 mm时,送苗成功率与驱动面高度呈正相关,当驱动面高度2.5 mm 综合拟合的二次回归旋转模型、双因素响应曲面以及实际作业条件要求,针对各试验因素设定约束区间 (36) 运用Optimization模块,求解最大取苗成功率。优化结果为驱动面高度为2.32 mm、定位面高度为3.5 mm、取苗转速为100 r/min时,送苗成功率为99.85%。 根据优化得到最终设计参数组合,根据实际加工情况,取棘轮驱动面高度为2.3 mm、定位面高度3.5 mm、取苗转速100 r/min,于2019年10月5日在东北农业大学农业机械化试验中心进行验证试验。试验条件与方法与上述试验相同,结果表明:送苗成功率为99.17%;考虑到加工条件引起的误差,该试验验证了回归模型的可靠性,结果满足设计要求。 (1)设计了一种棘轮连杆式钵苗移栽机纵向送苗机构,该机构结构简单、定位准确,且对累积误差有一定的补偿作用。 (2)建立了棘轮连杆式纵向送苗机构运动学模型,分析了纵向送苗过程,并将设计要求数值化,开发了纵向送苗机构优化设计软件,得到一组满足设计要求的结构参数与棘轮参数范围。 (3)对送苗棘轮进行优化设计,根据软件优化结果,运用二次正交旋转中心组合试验方法,以棘轮驱动面高度x1、棘轮定位面高度x2、取苗转速x3为试验因素,以送苗成功率y为评价指标,进行参数优化试验,得出送苗成功率回归模型:x1=2.32 mm、x2=3.5 mm、x3=100 r/min时,送苗成功率为99.85%。 (4)根据优化结果,试制物理样机进行试验验证,x1=2.3 mm、x2=3.5 mm、x3=100 r/min时,送苗成功率为99.17%,验证了回归模型的可靠性,结果满足设计要求。4.4 参数优化

4.5 性能验证试验

5 结论