基于离散元法的自走式甘蔗转运车车厢稳定性研究

李尚平 张 伟 黄宗晓 向 锐 莫瀚宁 胡佳成

(1.广西大学机械工程学院, 南宁 530004; 2.广西民族大学信息科学与工程学院, 南宁 530006)

0 引言

广西地区是我国重要的甘蔗种植区,甘蔗产量占全国的60%,蔗糖业产值占广西国民生产总值的10%~11%。甘蔗种植经营规模小而分散,地块窄小、无机耕道,且蔗田石块、树根多,对于大型农业机械的种植、收割、运输都非常不利[1-4]。因此,在大多数丘陵地区,需开发适于丘陵地区的甘蔗机械,其比大型一体式机械更适合于甘蔗种植区域的地形。甘蔗种植机所需的蔗种和收获机所收获的甘蔗,需要用转运车辆进行短距离运输,目前甘蔗转运车辆为厢式运输车,存在轮距较大、提升重心高、稳定性不足的缺点[5-6]。国内外学者一般利用离散元方法研究稳定性问题。郭延辉等[7]基于离散元的方法为矿区隔水层的稳定性提供了理论分析基础,贾彬等[8]基于离散元的方法对露天矿的边坡稳定性进行了研究;DAS等[9]基于离散元的方法对地下洞室的稳定性进行了评估。目前,国内对于车厢卸料过程中稳定性方面的研究鲜有报道。本文针对甘蔗转运车厢卸料过程中的稳定性问题,提出一种基于离散元的分析方法。

1 结构及工作原理

1.1 传统式甘蔗转运车厢结构及原理

传统式甘蔗转运车如图1a所示,建立传统式甘蔗转运车的三维模型,如图1b所示,主要由集蔗车厢、举升翻转装置、液压提升装置组成,车厢的底板和倾倒侧的侧板为钢制材料,其余3个侧面为铁丝网结构。翻转方式为车厢整体侧翻的形式,在翻转过程中,为了将车厢内的甘蔗倾倒干净,车厢必须进行大幅度的翻转,整车的质心位置会发生较大的横向偏移,当质心横向移动量过大而超出车轮的支撑面积时,则会导致整车的侧翻。

图1 传统式转运车集蔗车厢

1.2 剪叉自走式甘蔗转运车厢结构及原理

1.2.1车厢结构设计

剪叉自走式甘蔗转运车集蔗车厢主要由车厢、倾倒装置、开门装置构成,其车厢由底板、一面可开合的倾倒侧板及三面铁丝网结构的侧面组成;其底板和倾倒侧的侧板为钢制材料,车倾倒装置和开门装置均由二组液压油缸组成,分别位于车厢的两侧,如图2所示。

图2 剪叉自走式甘蔗转运车集蔗车厢

1.2.2车厢工作原理

车厢的倾倒方式为侧倾式。作业时,剪叉式机构先将集蔗车厢提升到需要的高度;然后通过开门装置将车厢侧板打开,此时,车厢中一部分甘蔗随即崩塌,沿着打开的车厢侧板掉落到旁边收集的货车车厢中;最后通过车厢底板的倾倒装置倾倒车厢,将剩余的甘蔗倾倒完毕。整个卸料过程分两步进行,车厢侧板打开时掉落的那部分甘蔗能够减轻车厢倾倒时车厢的载重,有利于降低倾倒时质心横向偏移量,可减小车厢的卸料角,工作状态如图3所示。

图3 剪叉自走式转运车车厢工作原理图

1.3 集蔗车厢设计参数

设计参数如表1所示。

表1 设计参数

2 离散元仿真接触参数

本文主要结合甘蔗切断式转运进行分析,故研究对象为甘蔗蔗段。

2.1 蔗段建模

为了保证蔗段离散元仿真模型的几何特征关系与实际蔗段保持较高的一致性,需对蔗段进行数字建模。甘蔗试样取自广西扶绥甘蔗双高试验基地,品种为中蔗9号。试验时实测甘蔗含水率为74.8%,密度为1 020 kg/m3。使用课题组自主研究设计的甘蔗预切种机将其切断,每段长度约200 mm,随机选取100根蔗段。蔗段横截面近似为圆形,蔗段整体近似为圆柱体,使用游标卡尺对直径进行测量,对每根蔗段节间的上中下3个部位进行测量,直径平均值记为d;每根蔗段平均有2个蔗节,直径平均值记为t;每个部位测量3次,计算平均直径[10]为

(1)

(2)

式中i、n——测量次数

D1i——第i次测量蔗段节间上部直径

D2i——第i次测量蔗段节间中部直径

D3i——第i次测量蔗段节间下部直径

T1n——第n次测量上蔗节直径

T2n——第n次测量下蔗节直径

蔗段节间和蔗节的直径统计见表2。

表2 直径统计

根据上述测量结果,在EDEM的原型颗粒模型创建中,利用多球面组合功能建立蔗段离散元模型,如图4a所示。

图4 蔗段离散元模型及蔗段实物

2.2 蔗段滚动摩擦因数

为了进行仿真分析,需先求出蔗段-钢板、蔗段-蔗段之间的滚动摩擦因数及静摩擦因数等物理参数。

2.2.1基本理论

设一个质量为m,横截面半径为r的圆柱体在力P的作用下做匀速纯滚动,圆柱体在滚动时受到滚动摩擦力为[11-12]

Ffr=f′N

(3)

其中

f′=d/r

式中Ffr——滚动摩擦力

f′——滚动摩擦因数

N——支撑力

可以看出滚动摩擦力和支撑力N成正比。

假设蔗段在如图5所示的斜面滚下,点A为斜面的顶点,点K为斜面的另外一点,L为斜面上点K到点A的距离,θ为斜面倾斜角,则斜面对圆柱的支撑力N=mgcosθ,所以

(4)

摩擦力所做的功为

(5)

图5 蔗段滚动受力示意图

Wfr同时也是物体在滚动过程中所损失的能量。当蔗段由静止开始从斜面点A滚到点K时,由能量守恒定律可知

ΔU=Wfr+Ek

其中

ΔU=UA-Uk=mgLsinθ

(6)

式中Ek——在点K处的动力势能

ΔU——蔗段在点A与点K时的重力势能差

由此可得滚动摩擦所造成的能量损失占总能量的比例为

(7)

式中,Cf与斜面倾角的余切函数呈线性关系,其斜率是滚动摩擦因数。

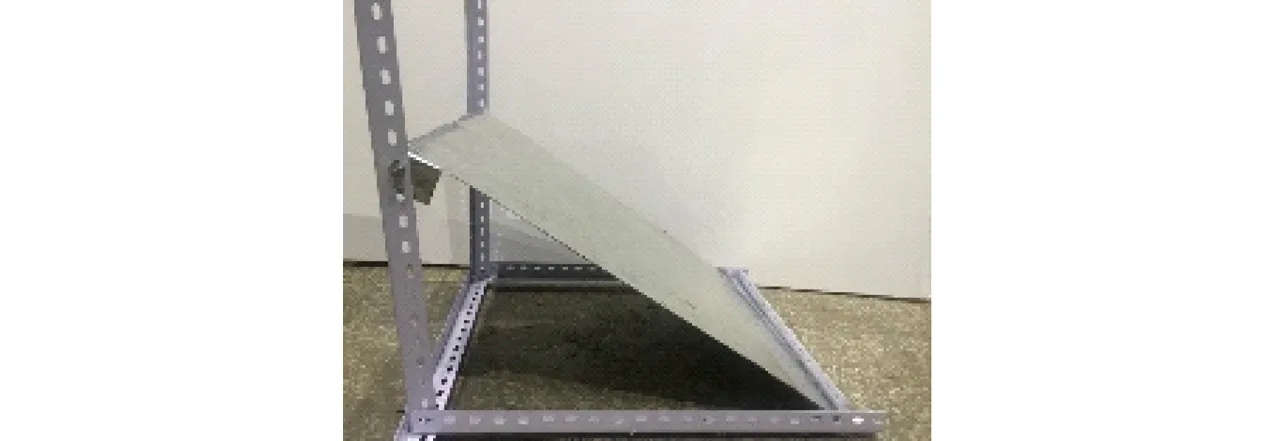

2.2.2滚动摩擦试验

利用钢板和角钢搭建简易的试验台架,如图6所示。另选取直径一致的蔗段并排贴在钢板上,作为测量蔗段与蔗段滚动摩擦因数的材料。试验时使用佳能EOS500D型摄像机进行拍摄,将蔗段放在与水平面呈θ的斜面上,使其由静止从斜面顶端滚下,通过调整钢板和角钢之间螺母固定的位置改变θ,用电子数显倾角仪读取角度,取值在10°~50°之间,每间隔5°进行一组试验,共9个角度,每组角度试验重复10次,取其平均值。通过摄影慢放技术得到最后1帧的时间间隔内蔗段中心运动的距离为Δx,已知每一帧的时间间隔Δt=0.04 s,可求得在此时间段内的瞬时速度vS(m/s),将此时刻的瞬时速度作为到达斜面上点K时的瞬时速度,计算式为

(8)

图6 滚动摩擦试验台架

通过软件OriginPro对试验结果进行线性回归处理并得到拟合直线,蔗段与不同材料间的滚动摩擦因数如图7所示。蔗段-钢板:y=0.262+0.072x,R2=0.83;蔗段-蔗段:y=0.426+0.092x,R2=0.82。即蔗段-钢板、蔗段-蔗段之间的滚动摩擦系数分别为0.072、0.092。

图7 蔗段与不同材料间的滚动摩擦因数

2.3 蔗段静摩擦因数分析

2.3.1理论基础

设质量为m的物体,放置在倾角为α的斜面上,受到重力和摩擦力的作用,如图8所示[13]。

图8 静摩擦受力示意图

滑块的静摩擦力为f,重力可分解为两个力,平行于斜面的力F和垂直于斜面的力N,其中

f=μN

(9)

F=mgsinα

(10)

N=mgcosα

(11)

当斜面倾角α很小时,F小于滑块与斜面间静摩擦力f,滑块保持静止状态,随着斜面倾角α的缓慢变大,当F大于滑块与斜面间静摩擦力f时,滑块开始沿着斜面下滑,在开始滑动的瞬间f=F,故静摩擦因数为

(12)

2.3.2静摩擦试验

为了防止单根蔗段在斜面上滚动,将2根蔗段粘结在一起放置在斜面上,保证甘蔗滑动。试验选取2块钢板,一块作为测量蔗段与钢板的静摩擦因数的试验斜面;另一块选取直径一致的蔗段并排粘贴在钢板上,作为测试蔗段与蔗段之间的静摩擦因数时的试验斜面。为了防止单根蔗段在斜面上滚动,将2根蔗段粘结在一起放置在斜面上。

试验时,斜面一侧保持固定不动,缓慢匀速地抬起斜面的另一侧,当蔗段开始滑动时,利用电子数显倾角仪记录斜面的倾斜角α,重复试验15次,试验结果见图9和表3。

图9 静摩擦试验结果

表3 静摩擦试验结果

由试验结果可知,蔗段-钢板的静摩擦因数和蔗段-蔗段间的静摩擦因数分别为0.211、0.402。

2.4 剪叉式集蔗车厢堆积角和卸料角影响因素

仿真要求定义的接触参数有滚动摩擦因数、静摩擦因数、碰撞恢复系数。韩燕龙等[14]通过研究发现滚动摩擦因数对堆积角的影响十分显著,故不再对滚动摩擦因数进行研究。

2.4.1正交仿真试验模型

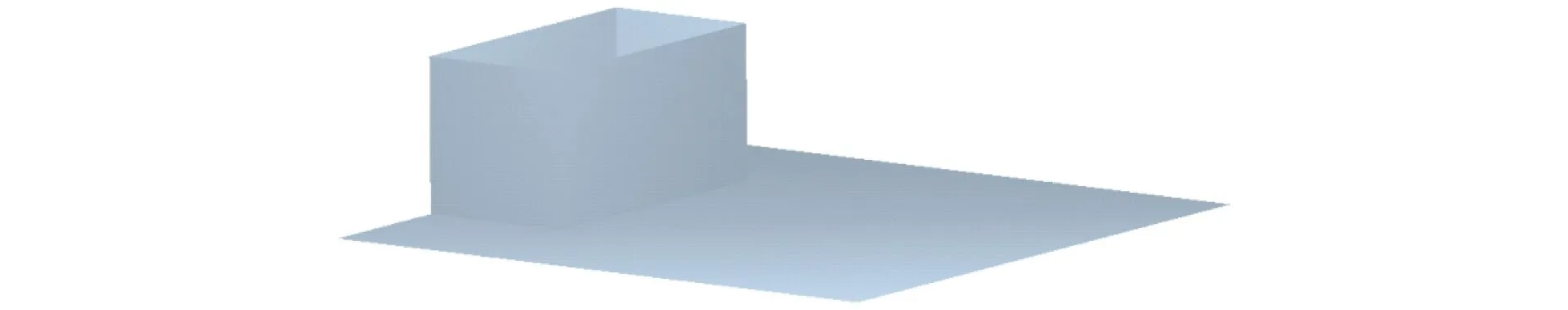

正交仿真试验时需要进行多组试验,由于车厢的设计尺寸较大,颗粒数量很多,为了减少仿真时间,根据相似性原理,将车厢的尺寸缩小为原尺寸的3/4进行研究。

仿真模型由车厢和基板组成。箱体长为1 000 mm,宽500 mm,高400 mm,顶部无盖;基板长1 500 mm,宽1 500 mm,如图10所示。箱体和基板材料均为钢,密度7 800 kg/m3、泊松比0.344、剪切模量7.0×1010Pa;蔗段密度1 020 kg/m3、泊松比0.33、剪切模量9.28×109Pa[15-16];蔗段与蔗段之间、蔗段与车厢和基板之间的滚动摩擦因数分别设为0.092、0.072。

图10 仿真试验模型

2.4.2正交仿真试验过程

正交仿真试验选取4个因素,分别为:甘蔗-甘蔗静摩擦因数A、甘蔗-钢板静摩擦因数B、甘蔗-甘蔗碰撞恢复系数C、甘蔗-钢板碰撞恢复系数D,每个因素取4个水平,留出一个空列提高误差的灵敏度,评价指标为堆积角和卸料角,因素安排见表4。选取L16(45)的正交试验表[17-18]。

表4 因素安排

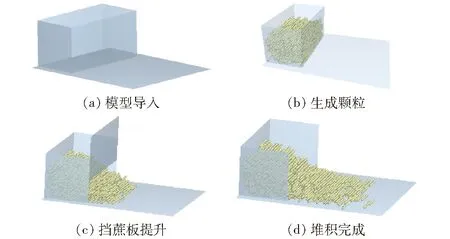

在EDEM中依次实现导入模型、生成颗粒、挡蔗板提升和堆积完成4个过程[19],如图11所示。颗粒的方向为固定,颗粒生成工厂相关参数及方向矩阵设置如图12所示。颗粒达到稳定状态后,以0.5 m/s的速度垂直向上提升挡蔗板,仿真运行时间为10 s。

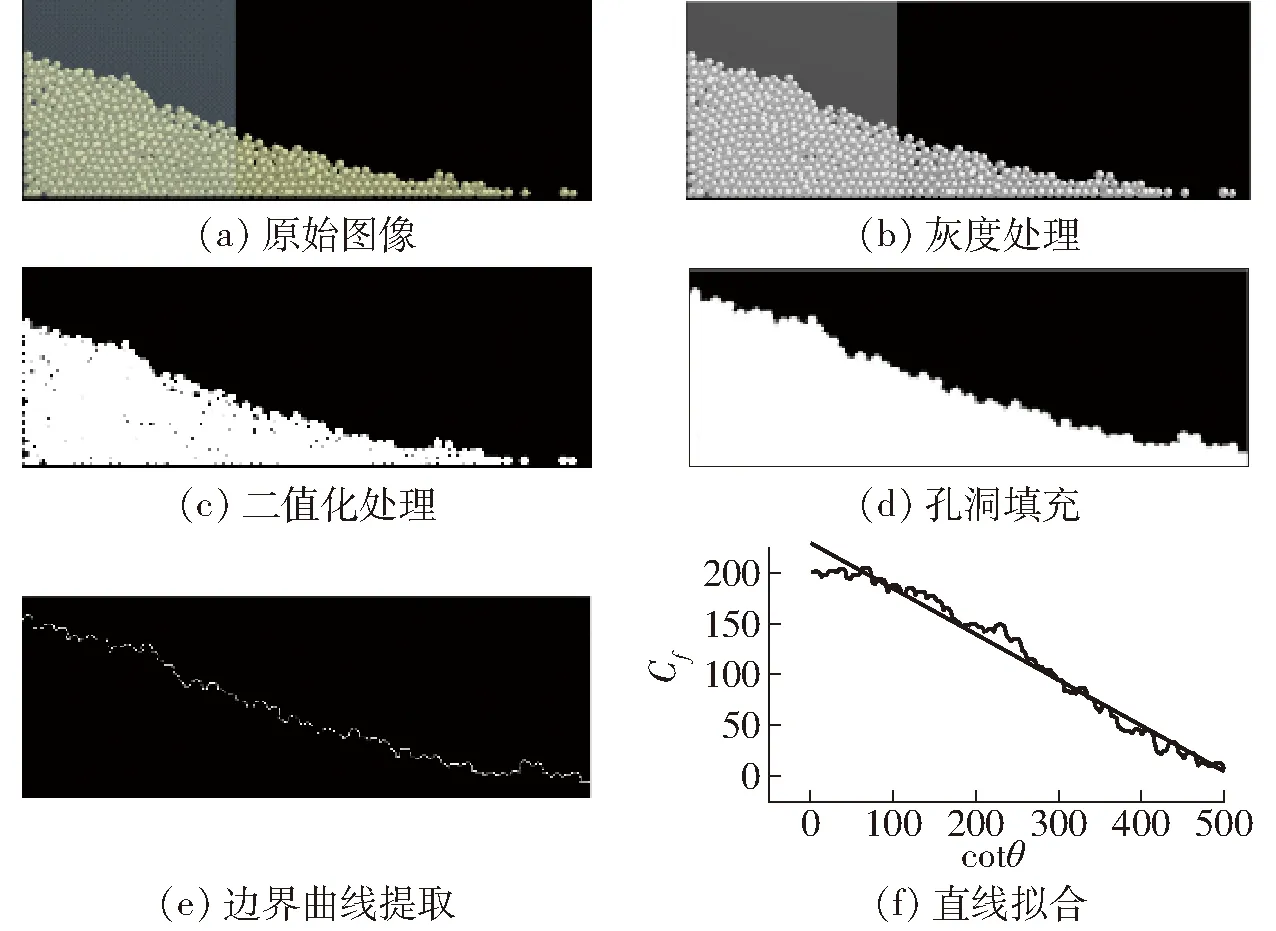

稳定的堆积形成后,运用Matlab对堆积角图像进行处理,并读取相应的角度[20-21](图13)。

图11 仿真模型试验过程

图12 仿真设置

图13 堆积角图像处理

2.4.3正交仿真试验数据处理与分析

利用Minitab对正交仿真试验结果进行方差分析,结果见表5(α=0.05)。

由表5可知,甘蔗-甘蔗静摩擦因数、甘蔗-钢板静摩擦因数对堆积角、卸料角具有显著影响(P<0.05);甘蔗-甘蔗碰撞恢复系数、甘蔗-钢板碰撞恢复系数对堆积角、卸料角的影响则均不显著(P>0.05)。故后续仿真中,碰撞恢复系数参照秸秆的碰撞恢复系数[22]。

3 接触参数验证试验

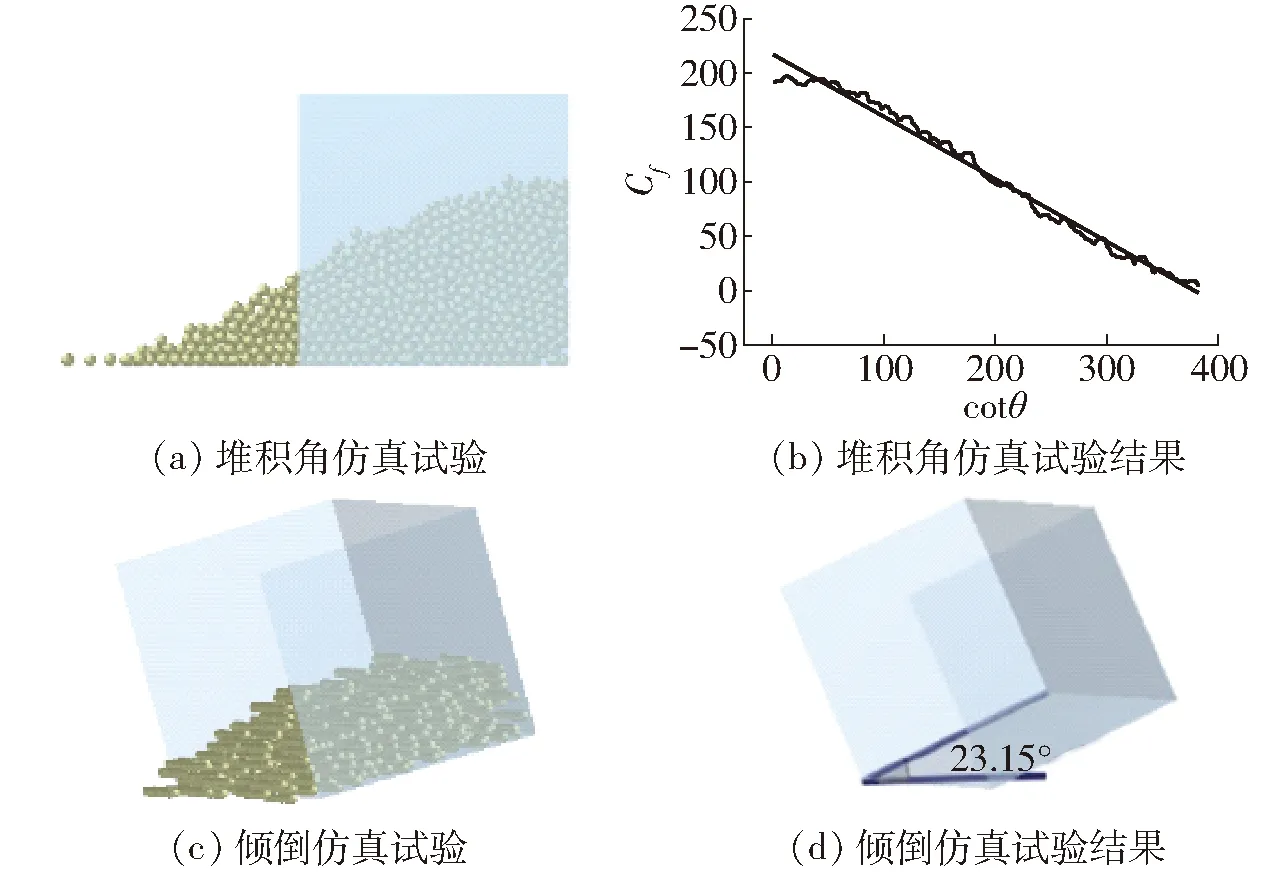

3.1 堆积角和卸料角仿真试验

将上述标定获取的离散元本征参数和接触参数输入EDEM中进行堆积角和卸料角仿真试验。粒子生成设置和仿真结果图像处理方法以及堆积角的仿真试验与上文一致(同2.4节)。倾倒仿真试验时,车厢以1(°)/s的速度倾倒,蔗段物料刚好倾倒完毕时的角度为卸料角。仿真试验中,测定堆积角为25.73°,卸料角为23.15°,仿真试验结果如图14b、14d所示。

表5 方差分析

注:*表示相关性显著。

图14 仿真试验

3.2 试验平台验证试验

3.2.1堆积角验证试验

为了验证仿真试验得到的堆积角准确性,在试验平台上进行堆积角的验证试验。

试验装置(Q235钢制材料)由长1 000 mm、高400 mm、宽500 mm的箱体组成,将100 kg的蔗段放入箱体后,缓慢向上提升挡蔗板,待蔗段堆积稳定后,测定堆积斜面与水平地板平面的夹角即为堆积角,如图15所示。通过Matlab软件进行图像处理,试验重复5次,求得堆积角平均值为24.46°。试验平台的试验结果与上述仿真试验得到的堆积角相对误差为4.94%,表明标定后的仿真结果与试验结果基本吻合。

图15 堆积角试验

3.2.2卸料角验证试验

为了得到车厢真实的卸料角度,并与仿真结果进行比较,进行了剪叉式集蔗车厢的倾倒试验。采用液压缸缓慢提升,用电子数显倾角仪实时监测倾倒角,将蔗段刚好能够倾倒完毕的角度记录为卸料角,如图16所示。重复5次倾倒试验,取其平均值,测定结果为24.90°。车厢模型试验与仿真试验得到的卸料角相对误差为7.56%,表明标定得到的仿真结果与试验结果基本吻合。

图16 倾倒试验

4 车厢稳定性仿真

以车厢倾倒时的稳定性为指标,质心横向偏移量和卸料角作为稳定性的评价指标,比较剪叉式甘蔗转运车和传统式甘蔗转运车卸料过程中的稳定性。

转运车从提升、翻转、卸料、结束作业整个过程中,甘蔗的质心状态不断发生变化,其中宽度方向的变化表现在甘蔗整体质心的横向偏移,若偏移量大于轮距的一半,在卸料过程中可能会出现侧翻危险。卸料角过大,在卸料过程中同样可能会出现侧翻危险。

4.1 仿真参数

将三维软件SolidWorks中生成的模型导入EDEM软件中,再次进行仿真分析,车厢的尺寸参数见1.2节。将上述标定获取的离散元本征参数和接触参数输入EDEM中,颗粒工厂生成后的颗粒以5 m/s的速度下落,直至达到稳定状态,设置颗粒生成总质量6 000 kg,生成速度500 kg/s,颗粒生成结果见图17。

图17 颗粒生成模型

4.2 质心横向偏移

EDEM软件中没有直接测量质心的工具,将整个仿真域在Y方向上划分成1 000份,如图18所示。每一份是一个小的仿真域,每个小的仿真域宽度为1 mm,以它们的中心坐标作为每个仿真域的质心坐标,测量每个小仿真域内的质量,求得在倾倒过程中某一时刻的质心位置为

(13)

式中mi——第i个仿真域内所有蔗段质量

yi——第i个仿真域的中心坐标值

图18 仿真域划分

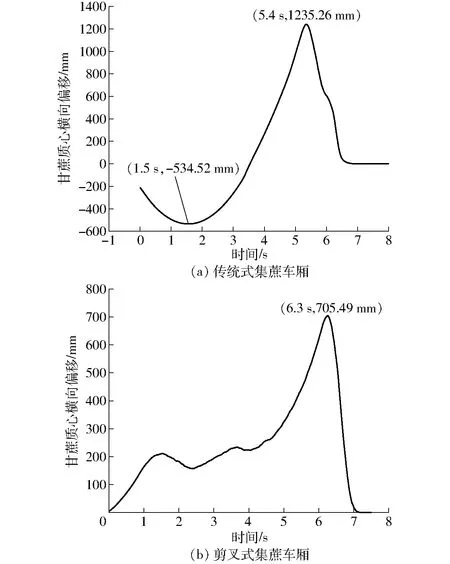

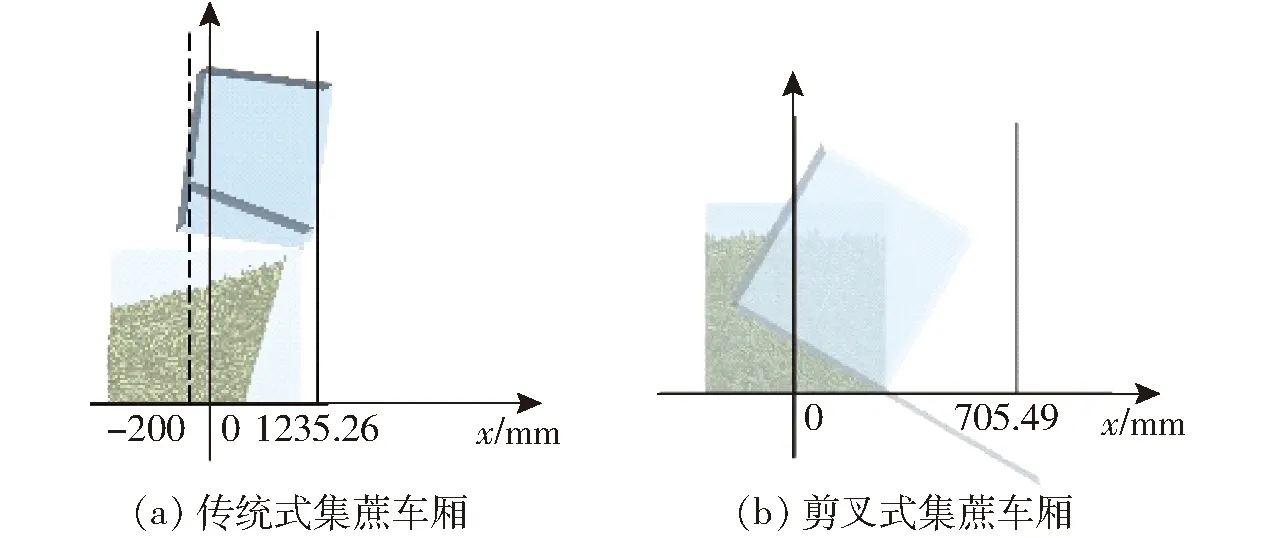

通过仿真分析,得到车厢倾倒过程中甘蔗质心横向偏移曲线,见图19。车厢宽度方向上的中点为零点,倾倒方向为正方向。车厢倾倒示意图如图20所示,横坐标为甘蔗质心的横向偏移量,虚线为初始状态的质心横向偏移量,实线为横向偏移量的最大值。在车厢倾倒的过程中,传统式集蔗车厢质心的横向偏移会先向左偏移,再向右偏移,所以摆动量是负方向最大值与正方向最大值二者和;剪叉式集蔗车厢质心的横向偏移始终向右偏移,所以摆动量和质心横向偏移量相同。

传统式转运车集蔗车厢的形状类似梯体,在宽度方向上不是轴对称体,故在车厢还未翻转时,负方向上已经产生200 mm的质心偏移;在车厢翻转过程中,质心先向负方向偏移,最大偏移量534.52 mm,再向正方向偏移,最大偏移量为1 235.56 mm,在整个过程中,质心的最大偏移为1 235.56 mm,摆动量为1 770.08 mm。剪叉自走式转运车集蔗车厢在未倾倒时质心偏移量为0 mm;在倾倒过程中,质心始终向正方向偏移,最大偏移量为705.49 mm,摆动量为705.49 mm。

剪叉自走式转运车的质心横向偏移量和摆动量远低于传统式转运车。若保证卸料过程中不产生侧翻,传统式转运车的轮距需大于2 470 mm,剪叉自走式转运车的轮距只需大于1 410 mm即可,适于甘蔗种植行距。

图19 甘蔗质心横向偏移曲线

图20 甘蔗质心横向摆动量示意图

4.3 质心相对高度变化

车厢倾倒过程中甘蔗质心在高度上的变化曲线,见图21。

传统式转运车集蔗车厢只需车厢的上沿超过指定的高度,可以进行卸料。图21a中以车厢的上沿为零点,得到在翻转过程中甘蔗质心相对车厢上沿的相对高度变化曲线。在初始时刻,甘蔗质心相对于车厢上沿的高度为-544.21 mm;在车厢整体向上的翻转过程中,质心的相对高度不断变大,最大值为1 589.27 mm;当车厢翻转到一定角度时开始卸料,在卸料的过程中质心的相对高度慢慢变小,最相对高度变为0 mm。

剪叉自走式转运车集蔗车厢打开侧门之后侧门的下沿需超过指定的高度,且侧门打开角度需大于卸料角,即侧门打开角度大于120°,才能完全卸料。在图21b中以打开侧门之后侧门的下沿为零点,得到在倾倒过程中甘蔗质心相对打开侧门之后侧门的下沿相对高度变化曲线。在整个倾倒卸料的过程中甘蔗质心的相对高度呈逐渐下降的趋势,最大值为1 619.82 mm。为了提高卸料时的可靠性,假设侧门下沿伸入旁边收集货车车厢长度为300 mm,此时甘蔗质心的最大相对高度是1 469.8 mm,当伸入的长度增加时,质心的最大相对高度会相应的降低。两种车厢的质心相对高度变化差别不大。

图21 甘蔗质心相对高度变化曲线

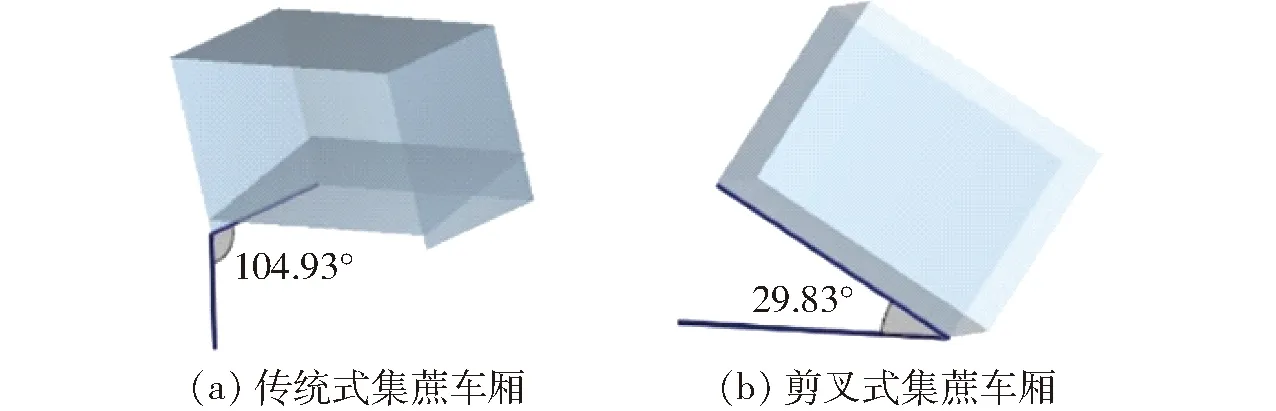

4.4 卸料角

通过仿真分析,使用EDEM中的角度测量工具测量集蔗车厢的卸料角,如图22所示。传统式转运车的卸料角为104.93°,且车厢整体向上翻转,这种方式不仅卸料角大,在翻转的过程中整体的稳定性和强度要求比较高。剪叉式转运车的卸料角为29.83°,小于传统式集蔗车厢的卸料角。车厢的倾倒方式为侧倾式,不同于整体翻转的方式,可以在减小卸料角度的同时,大大降低强度和稳定性的要求。表明剪叉式转运车车厢设计具有较高的稳定性,符合丘陵地区的作业要求。

图22 卸料角

5 结论

(1)设计了一种甘蔗转运车的集蔗车厢,从质心偏移和卸料角两方面将传统式集蔗车厢与剪叉式集蔗车厢进行稳定性比较。卸料过程中传统式集蔗车厢的甘蔗质心横向偏移量为1 235.56 mm,摆动量为1 770.08 mm,质心相对高度变化为1 589.27 mm,卸料角为104.93°;剪叉式集蔗车厢甘蔗质心横向偏移量为705.49 mm,摆动量为705.49 mm,质心相对高度变化为1 619.82 mm,卸料角为29.83°。与传统式集蔗车厢相比,剪叉式集蔗车厢的质心横向偏移量下降42.9%、摆动量下降60.1%、卸料角降低71.6%,两种车厢质心相对高度变化相差不大。不管甘蔗质心横向偏移量、摆动量、质心相对高度变化,还是卸料角,剪叉式集蔗车厢均优于传统式集蔗车厢。

(2)通过试验的方法对蔗段的接触参数进行标定,利用仿真模拟试验和试验平台验证试验相结合的方法,验证了标定参数的准确性:堆积角相对误差为4.94%,卸料角相对误差为7.56%,偏差较小,试验得到的标定参数准确性较高,能够模拟实际情况。