顺、逆向给棉方式对色纺纱性能的影响

詹华春

青岛宏大纺织机械股份有限公司(中国)

色纺纱指采用不同颜色的纤维均匀混合后纺制而成的有色纱线。色纺采用的是纤维先染色后纺纱的工艺,它颠覆了长期以来一直采用的先纺纱后染色的传统工艺。色纺纱应用广泛,产品时尚,且生产过程相对环保,因此有着巨大的市场前景。近年来,色纺工艺发展迅猛,色纺产品的产量倍增。

在色纺的实际生产过程中,不同的机械结构及纺纱工艺具有不同的特点,但均以“精准混色”和“解决色结问题”为根本出发点。纤维经染色后可纺性变差。相关试验表明,棉纤维经染色工序后,单纱强力下降10%~20%,短绒率增加5%~10%,棉结数增加约10%。为减少色结的产生,生产过程中多采用“多清、多梳、多混”的工艺。尽管这种工艺可减少色结的产生,但其极易导致短绒增加,难以满足对梳理质量的要求[1]。因此色纺生产过程中,除解决“精准混色”和“色结”两项难题外,减少纤维损伤、提高纱线强力并降低纱线毛羽成为工艺难点。基于此,本文分别采用顺、逆向给棉方式纺制色纱,并通过纱线性能测试分析,探讨两种给棉方式对色纺纱纱线质量的影响。

1 顺、逆向给棉对比

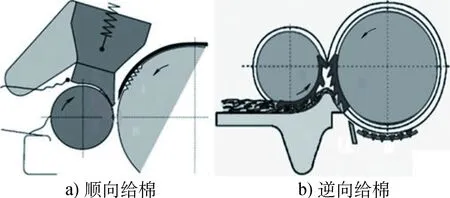

喂入棉层在脱离握持点即将受刺辊打击时,其运行线速度方向与刺辊线速度方向一致,称为“顺向给棉”;反之,两者方向相反称为“逆向给棉”。顺向给棉与逆向给棉的示意图如图1所示。顺向给棉时,棉流的运动方向与刺辊线速度方向一致,对纤维的打击柔和,相当于顺着气流的方向自由开松,可防止纤维在此过程形成扭结或受折转冲击后断裂。同时,顺向给棉还具有对不同长度的纤维适应性好、分梳工艺长度灵活可调、喂入开松后棉层的内外层差异小等优点。逆向给棉时,喂入纤维受激烈冲击并180°急转,容易造成纤维扭结与断裂,形成棉结和短绒,相对于顺向给棉,逆向给棉开松后纤维间的纠缠抱合较多。

图1 顺向及逆向给棉结构示意

2 对比试验

为对比顺、逆向给棉装置对色纺梳棉生条及纱线质量的影响,尤其是对有色纤维损伤、纱线毛羽和纱疵数,以及纱线强力等的影响,本文在“定台定眼定锭”及相同原料的条件下,纺制18.2 tex的色纺精梳环锭纺纱线,并对所得纱线的性能进行测试和对比分析。有色纤维在被往复抓棉机抓取后,输送至多仓混棉机内存储。在多仓混棉机内原料参数相同的条件下,分别安装顺向给棉装置与逆向给棉装置,在同一台JWF 1211型梳棉机上获取棉样,梳棉机其他工艺参数均相同。本文的纺纱试验自往复抓棉机开始,经开清棉、梳棉、精梳、并条、粗纱及细纱等工序,最后纺制成纱。

2.1 试验原料

采用等级为3级的原棉进行纺纱试验,棉纤维长度为29 mm,纺制线密度为18.2 tex的色纺精梳环锭纺纱线。JWF 1211型梳棉机的出条速度为124 m/min,产量为29 kg/h。

2.2 纺纱试验

纺纱试验中,纤维原料在机器中的加工流程如下:

将混合好(按比例精确混合)的有色纤维均匀排列于圆盘抓棉机上,采用输棉风机将有色纤维输送至重物分离器中,以去除原棉中的大块杂质。采用输棉风机将纤维输送至单轴流开棉机,对纤维进行粗开松,粗开松后的纤维输送至多仓混棉机,再次进行均匀细致的混合,为后续消除色差做充分准备。将有色纤维喂入精开棉机,对其进行充分细致的分梳,确保梳棉机筵棉的质量。有色纤维由输棉风机经棉箱进入梳棉机中,通过刺辊、锡林、盖板及固定盖板进行分梳和混合,最大限度地去除棉结、短绒和杂质[2],获得纺纱所需的生条。生条经并条机、精梳机、粗纱机、细纱机及络筒机的进一步加工,制成试验用成纱。

2.3 各工序棉样的棉结和短绒率测试结果与分析

对纺纱流程中各工序的制成品进行取样,并采用AFIS单纤维测试仪测试试样的棉结数和短绒率,试验结果如表1所示。

表1 顺、逆向给棉下各工序棉样的棉结数与短绒率测试结果

由表1可以看出:

——分别安装顺向给棉与逆向给棉装置的JWF 1211型梳棉机,对应所得生条的棉结数分别为63个/g和66个/g,两者数值相当;预并半熟条的棉结数分别为55个/g和53个/g,两者数值相当;并条熟条的棉结数分别为38个/g和55个/g,顺向给棉比逆向给棉的棉结数减少了17个/g;粗纱的棉结数分别为47个/g和62个/g,顺向给棉比逆向给棉减少了15个/g。表明顺向给棉在棉层通过给棉罗拉与给棉板再喂入刺辊后的开松效果更好,纤维间的纠缠抱合少。

——对于安装顺向给棉装置的JWF 1211型梳棉机的生条及后续的半熟条、熟条及粗纱,无论是质量短绒率还是根数短绒率,其均比安装逆向给棉装置的JWF 1211型梳棉机的低。表明顺向给棉在减少纤维损伤方面优于逆向给棉。对成纱管纱进行取样测试,顺向与逆向给棉所得纱线的质量对比见表2。

表2 顺、逆向给棉所得纱线的质量对比

由表2可以看出:

——分别安装顺向与逆向给棉装置的JWF 1211型梳棉机,后续对应加工所得纱线的+50%粗节数分别为155个/km和209个/km,顺向比逆向减少了54个/km,降低率为25.8%;纱线+140%棉结数分别为1 187个/km和1 540个/km,顺向比逆向减少了353个/km,降低率为22.9%;纱线+200%棉结数分别为233个/km和354个/km,顺向比逆向减少了121个/km,降低率为34.2%。

——分别安装顺向与逆向给棉装置的JWF 1211型梳棉机,后续对应加工所得纱线的十万米A1和A2纱疵数和分别为1 680个和767个,顺向比逆向减少了913个,降低率高达54.3%。

——分别安装顺向与逆向给棉装置的JWF 1211型梳棉机,后续对应加工所得纱线的3 mm长毛羽数分别为39.37根/m和38.93根/m,且相比逆向给棉,顺向给棉所得纱线的长毛羽(4~8 mm长的毛羽)根数减少。

——顺向给棉与逆向给棉所得纱线的毛羽指数相同,但逆向给棉纱线的毛羽CV值为2.9%,顺向给棉纱线的毛羽CV值为2.4%,相比逆向给棉,顺向给棉所得纱线的毛羽长度离散程度低。

——顺向给棉与逆向给棉所得纱线的强力基本相同,顺向给棉的纱线强力略高于逆向给棉。

3 结论

本文旨在探讨梳棉机顺、逆向给棉方式对后续所纺制的色纺纱性能的影响。采用同一台梳棉机,分别安装顺向给棉与逆向给棉装置后,在相同的色纺工艺流程下采用同种纤维原料进行纺纱试验,并对纺纱流程中各工序的棉样及成纱质量进行测试与对比分析。试验结果表明,色纺纱生产过程中,安装使用顺向给棉装置的梳棉机,所得纱线的各项质量指标均优于逆向给棉。其中,纱线的粗节数和棉结数显著减少;纱线的A1和A2纱疵数改善程度最明显,减少率超过50%;纱线毛羽数减少,毛羽指数CV值明显降低;纱线强力略有提高。