数码涂料印花底漆

K.Gewald, H.Haas, L.M.Rudek

CHT德国公司(德国)

过去10年中,数码印刷极大地改变了价值数十亿美元的纺织行业。2019年于西班牙举办的国际纺织机械展览会(ITMA),为了解这一技术的变革提供了良好的机会。采用Gartner炒作周期模型描述印花业的发展,基于展会上展示的众多的单通道和多通道系统,人们必定会认为,数码活性印花技术已达稳定的生产力水平。然而,数码涂料印花技术的出现,使情况发生了变化。在2015年于意大利举办的ITMA展会上,意大利Durst Phototechnol公司展出了第一台采用含颜料墨水黏合剂的高速打印机。目前,电子商务行业的客户已可凭借Durst Alpha打印机生成新的商业模式,尤其是在该打印系统建立了与底漆结合良好的经典前处理工艺后。

1 印花坯(PFP)和数码印花坯(PFDP)

在纺织行业,经典的前处理通常包括机织或针织面料的洗涤和漂白过程。然而,若织物采用数码方式印制,还需进一步的加工。为避免误解,引入印花坯(PFP)和数码印花坯(PFDP)这两个经常使用的术语。本文数码涂料印花的印刷试验流程设置如图1所示。

图1 印刷试验流程设置

细致的PFP制备工艺是取得良好数码印刷效果的基石。该工艺包括彻底的烧毛与退浆,以及良好的洗涤和漂白过程,以获得不残留油脂的白色底物。再采用轧车施加数码印刷用底漆,所得纺织品被定义为PFDP。

2 数码涂料印花底漆

底漆作为受墨层,影响并控制着低黏度喷墨墨水在基材上的毛细作用、吸收、吸附和结块。施加底漆后,印刷品上墨水的附着力、印刷线条清晰度(图2)及印刷品的色彩亮度都得到极大的提高。自2015 ITMA举办以来,人们在底漆技术的研究上投入大量的精力。目前,一些公司(如CHT公司)已可提供完整的底漆组合产品。此外,这些公司还可不受纤维类型限制,配制用于厚重帆布或轻质缎面基材的单独底漆配方。

图2 不同基材上PFP和PFDP的印制效果对比

3 试验

经典预处理方案和底漆施加对数码涂料印花的影响程度目前尚不清楚。为此,CHT公司就其进行了试验,并详细给出了其在内部实验室获得的试验结果。

3.1 材料与方法

3.1.1 基材

试验用基材为来自德国Gebr.Conzelmann公司的优质细罗纹双棉布,织物面密度为180 g/m2。

3.1.2 洗涤和漂白工艺

采用Mathis公司的JFO型实验室用喷射溢流染色机对基材进行预处理,该预处理为一个不连续的工艺过程。用于预处理的化学品配方如表1所示。试验工艺参数如下:浴比为1∶10,处理时间为30 min,洗涤温度为80 ℃(一次水洗),烘干温度为120 ℃。预处理试验结果如表2所示。

表1 预处理配方及处理温度参数

表2 预处理试验结果

3.1.3 底漆的应用

采用德国Werner Mathis公司的轧车施加底漆。轧车以2 m/min的速度运行,同时加载300 kPa(3 bar)的压力。施加底漆后,将基材置于Mathis实验室用干燥机中,于100 ℃下干燥2 min。基材对底漆的吸取率约为100%。

3.1.4 印刷过程

采用美国M&R公司的M-Link X型数码印花机印制基材。该印花机配备了理光Gen5型打印头。所用的油墨为德国Nemours公司M-DTG系列的Artistri颜料油墨,它是一种含有水性黏合剂的颜料油墨。打印后,将基材置于Mathis实验室用干燥机中,于80 ℃下干燥2 min,再在Mathis实验室用干燥机中于150 ℃下固色处理5 min。

3.1.5 测试方法

在预处理或印制24 h后,对试样进行测试和评估。

——白度:使用Datacolor 550型分光光度计,根据Berger法进行测量。

——吸收性:根据Tegewa滴落试验,将一滴0.05 mL的Patent蓝V(质量浓度为2 g/L的水溶液)从40 mm高度处滴落至纺织品上,测定液滴的吸收时间。

——上升高度:将一块条状织物试样(尺寸为3 cm×25 cm)悬挂于距Paten蓝V溶液(质量浓度为2 g/L的水溶液)0.5 cm高处,300 s后,测试溶液在织物上的上升距离。

——色牢度:根据DIN EN ISO 105-X12,测试同种黑色色块的色牢度,该色块也用于颜色测量。

——耐洗牢度:根据CHT公司内部规定的洗涤程序,采用Miele品牌的洗衣机,用Persil洗涤剂进行洗涤,再测试试样的耐洗牢度。

——颜色测量:使用CM 600D分光光度计,结合Konica Minolta公司的SpectraMagic NX软件进行测量。

3.2 结果与讨论

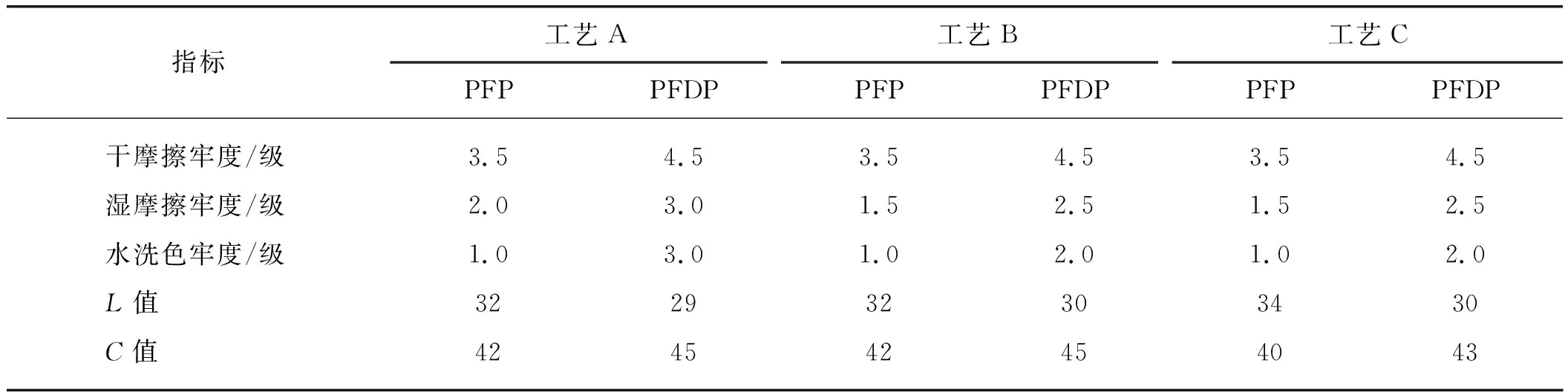

进行了一系列测试,以通过改变洗涤和漂白条件(表1中的工艺A、工艺B和工艺C),分别获得较好、中等和较差的PFP产品。由试验结果可知,采用适量的表面活性剂和漂白剂,在98 ℃的处理温度(工艺A)下,可获得具有良好的白度和非常好的吸收性的印花产品。

在相同温度下,减少表面活性剂和漂白剂的用量(工艺B),所得印花产品的吸光度和白度下降。此外,将漂白温度降至80 ℃(工艺C),产品的白度和溶液的上升高度进一步降低。

分别从经工艺A、工艺B和工艺C预处理的PFP基材上各取一部分织物试样,采用轧车对其施加底漆后,再进行干燥处理。为降低PFDP工艺的复杂性,选择由3种独立产品组成的标准配方进行底漆浸轧。在此前的针织品测试中,这种底漆组合可在凝结、渗透、均匀性和坚牢度方面达到良好的平衡。经6种不同的前处理工艺(工艺A、工艺B和工艺C,分别施加和不施加底漆)处理后,分别对所得产品分别进行数码颜料打印,印花处理结果如表3所示。其中,底漆配方如下:Tubijet Colorfast P10,质量浓度为25 g/L;Tubijet Balance P15,质量浓度为65 g/L;Tubijet NWA,质量浓度为5 g/L。试验结果表明,施加底漆可显著改善织物的摩擦色牢度,仅采用PFP前处理工艺,不足以获得高的色牢度值。由织物洗涤(60 ℃下经3次水洗)后的色牢度试验结果可知,底漆的应用也带来了很大的改变。很明显,工艺A中给出的PFP工艺配合底漆的使用,可以实现更好的水洗色牢度。黑色和红色色块的颜色测量结果也显示,底漆的应用会使产品颜色更深,色泽更鲜艳。

表3 不同工艺下PFP及PFDP的印花结果对比

实验室结果与客户在工业环境下观测到的结果相吻合。图3所示为德国一家生产商采用打印机制备的印花产品样本。因坯布供应商操作失误,其中一卷针织物上未涂底漆。在触觉和视觉上,工作人员无法检测到PFP和PFDP辊之间的差异。当采用Durst Alpha打印机在不同的坯布卷上用颜料墨水进行打印时,印制结果出现了明显的差异。试验很快确认了打印质量的差异是由于缺少涂底漆步骤所致。而在实验室中,有关坯布卷上特征性底物的成分分析并未检测到该情况。这一实例清楚地表明,若以设计的规范为目标,则底漆的施加并非可有可无。德国的这家客户在印制未施加底漆的织物时,能立即得知其不符合自身的规范要求。此外,在经几十万平方米的印制后,普通的PFP工艺变化(如漂白过程中洗涤剂用量的变化或温度差异)不会对最终的数码印花结果产生重大影响,这是因为使用了底漆的原因。实验室结果证实,底漆可在很大程度上消除PFP工艺变化的影响。

图3 PFP与PFDP数码涂料印花结果对比

4 结语

为在数码颜料印花中获得良好的印制效果,必须对所有的PFP和PFDP工艺步骤进行全面的了解。细致的洗涤和漂白工艺为底漆的浸轧奠定了基础。这种组合可以实现更高的工艺稳定性和打印清晰度,以及更好的色牢度和更深的色泽。借助底漆,打印机可以充分利用纳米级颜料。由于底漆大幅降低了纺织品的渗透速度,节省的油墨量百分比可达两位数。因此,从经济角度考虑浸轧底漆也值得推广。更重要的是,由于墨水用量减少,墨水中黏合剂的用量也减少,从而改善了产品的手感。

5 展望

截至目前,黏合剂、颜料和浆料的流变性一直是传统印刷的决定性因素。在数码颜料印花中,纺织品、底漆和喷制的油墨的相互作用决定了最终的印制效果。然而,这并非数码颜料印花的唯一创新之处。数码印花的每滴墨滴量通常只有几万亿分之一升。因此,墨滴并未在纺织品表面形成坚硬、连续的黏合膜,这与传统的丝网印花截然相反。在数码打印浅色或中等色深的颜料时,即使是经验丰富的纺织专家也很难觉察到产品手感的变化。数码颜料涂料印花越来越接近活性印花。考虑到工艺简化和节约用水,数码颜料印花已成为一种可行的替代技术。随着目前颜料墨水价格的下降,颜料的数码技术化浪潮终将出现并值得关注。