穿梭车密集存储技术下的汽车零部件物流方案研究

一、课题背景

围绕高密度、自动化、高效的存储方式这一发展方向,“密集存储”概念应用而生,国内外众多专家学者、知名物流装备企业和物流系统集成商推出了相应的技术、设备及系统解决方案。

其中,运用穿梭车和与之相配套的穿梭车货架系统作为一个新兴的解决方案,在近年的仓储项目规划中发展很快。相比于传统的巷道堆垛机,穿梭车更加智能,作业更加人性化,自动化程度相对来说更高;同时由于设备的作业巷道更少,可以提供更好的仓储坪效比。

然而,受制于穿梭车巷道出入库的局限性,当前的应用主要局限于医药、食品、烟草等少SKU的行业场景下,尚没有汽车零部件物流大规模多SKU品类应用的案列。

二、研究目标

本方案通过打通汽车零部件物流领域中的生产计划、物流筹措、入厂物流和工厂物流各供应链环节,将工厂运转与穿梭车自动化设备结合应用,创建一套适用于汽车零部件物流领域的穿梭车密集存储库(简称“密集库”)解决方案。

三、研究意义

方案的实施将对所在部门、汽车零部件物流行业、物流自动化设备行业产生积极影响,具体表现为:

对一汽-大众公司的意义:利用现有库房面积实现国产化零件存储功能,优化外租库面积、人员、设备等外包资源,实现单车成本优化200元目标。

对汽车零部件物流行业的意义:大众汽车体系下的工厂,通过实施此方案,在现有厂房面积下,可以满足绝大部分国产化供应商零件的仓储需求,实现零件直通工厂的精益化流程。

对物流自动化设备行业的意义:创造穿梭车密集存储设备新的大规模应用场景,仅中国范围内的大众汽车体系工厂的潜在市场将达到数亿元。

四、整体流程概述

汽车零部件物流业务涵盖从生产计划、物料筹措、入厂运输、工厂物流等多个环节,以下将简述各环节的整体流程和前提,并对涉及穿梭车密集存储应用范围的工厂物流部分进行详细阐述:

1.冻结生产计划

(1)接收销售订单。

(2)按周确定生产计划并将计划冻结。

2.冻结生产计划

(1)根据生产计划计算零件需求数和对应的时间。

(2)按照4h为切割单元,合并零件需求。

(3)按照包装容量圆整,形成箱订单。

(4)按切割单元依次赋予每个箱订单以链号(1、2、3……30,每周6个生产日总计30个链号)。不同于传统主机厂筹措方法,通过步骤(2)、(3)、(4)的时序切割方法,建立单元货供货基础,是实现整体方案的重要前提。

3.入厂运输

(1)供应商根据约定的送货频次选择卸货时间窗口。

(2)按照链号顺序依次装车。

(3)供应商组织送货或承运商组织循环取货。

(4)按照时间窗口到达工厂卸货。提前确定的时间窗和按链号供货的顺序可以缓解工厂库存压力。

4.工厂物流

(1)卸货。

(2)检验及收货。

(3)密集库入库。

(4)密集库预判。

(5)密集库移库。

(6)密集库出库。

(7)上线。

(8)返空。

五、密集库的原理与逻辑

1.设备组成

(1)四向穿梭车:可以在一个平面内承载货物运动的自动导引车.

(2)提升机:四向穿梭车换层的设备。

(3)货架:共4层,每层120巷道,货物存储方向深度15m。

2.基本运行原理

货物通过穿梭车和提升机承载到达货架不同位置,根据不同的链号,在巷道深度方向存储,出入库遵循后入先出的原则。

3.平面图

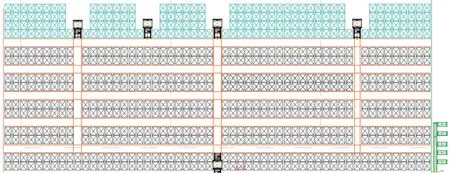

上层为存储层(简称M库),见图1。

底层为出库层(简称N库),见图2。

4.入库逻辑

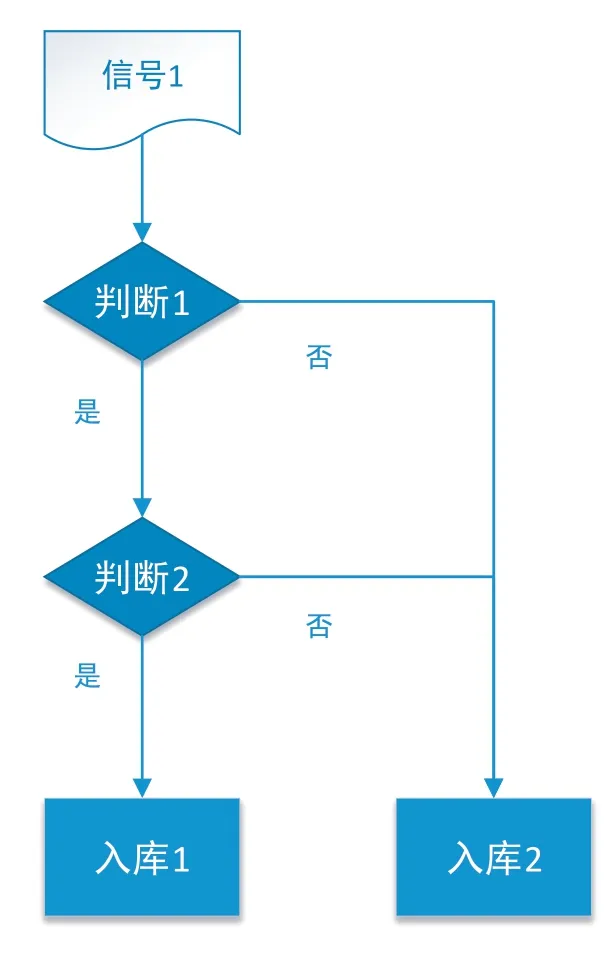

零件到货后,按规则入库,见图3。

信号1:获取入库包装任务和信息;

判断1:当前任务的链号否存在M库中存在;

图1 存储层

图2 出库层

判断2:此巷道是否有足够空间存放此零件;

入库1:进入此巷道;

入库2:进入一个新的巷道。

5.预判逻辑

零件在生产线需求前2小时发出预判信号,判断当前N库状态,提前做好设备工作任务的安排(但不做包装的实体移动),保证有充足的时间移库和出库,如图4。

信号2:生产线要货系统提前2h发送需求包装预判信号;

判断4:判断N库中是否存在此包装;

预判1:找到此包装在M库中的所有相同的包装和位置;

预判2:找到预判1中链号最小的所有包装;

图3 入库逻辑

图4 预判逻辑

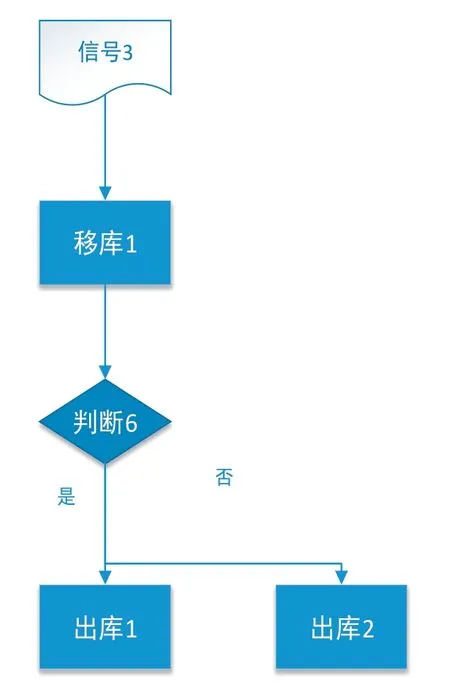

图5 移库&出库逻辑

图6 Matlab程序运行结果

预判3:找到预判2中距离巷道出口最近的包装和位置,定义此包装为目标包装,阻挡在出库和目标包装之间的货位定义为阻挡包装;

判断5:判断目标包装的链号与当前M库中其他所有包装中最小的链号差值是否小于等于1;

预判4:将目标包装和阻挡包装链号标记为0;

预判5:将目标包装链号标记为0;将阻挡包装移动到空巷道,(此动作定义为“掏链”),并记录掏链的箱数;

预判6:将获取的零件虚拟移库到N+库(N+为虚拟库存,用于记录待出库零件)。

6.移库&出库逻辑(如图5)

信号3:生产线要货系统发送需求包装出库信号;

移库1:找到包装链号最小且箱数最少的巷道,将距离出库最近的包装移库到N库;

判断6:N+库中是否存在此零件;

出库1:出N+库内此需求包装;

出库2:出N库内此需求包装。

7.掏链问题分析

承前文论述,密集库与其他自动化立体库方案对比中具备坪效比高、设备投资低等明显优点。但由于应用范围仅适用于少SKU场景,在汽车零部件物流成百上千SKU的场景下无法实现。本方案通过打通供应链各环节,实现单元化供货,即“链号”的运用,巧妙地规避了SKU的限制。

但不能忽视的是,方案中有冻结生产计划的前提,实际现场运行过程中难免会出现计划与实际车序不符,导致前提偏差的情况。这部分问题将导致上段第5步骤预判5的操作出现,从而带来不必要的“掏链”动作,从而浪费设备效率。如果浪费过多,将会大大抵消此方案带来的收益,固需要通过仿真实验的方法加以验证。

六、掏链问题数据验证

作者选取了一汽-大众某车间某天实际生产的车作为数据源,通过编程实现以上入库、预判、移库和出库逻辑,统计了每个链对应时间段的掏链总数(每天5-6个链)。并将数据源随机打乱排序后运行程序500次,保证数据可信度,得到如图6。

结果显示:掏链峰值150、平均值23。峰值仅占一天总搬运次数的10%。此浪费从整体经济性角度可以接受,设备效率方面也可以满足。

七、结论

通过流程方案设计,既利用了四向穿梭车的密集存储优化,又突破了SKU品类的限制。综上,此方案在汽车零部件物流领域具备可行性和较高的经济性。