大型电弧熔丝增材装备研究进展及现状

张建生 ,董旭刚,张 普 ,权国政,周 杰

(1.重庆杰品科技股份有限公司,重庆 400044;2.重庆大江杰信锻造有限公司,重庆 404100;3.重庆大学 材料科学与工程学院,重庆 400044)

0 引言

近年来,基于“加法”加工模式的增材制造技术在形状较为复杂的工件的制造方面表现出了较为广阔的应用前景[1],这是在资源节约及高效制造的背景产生的必然趋势。其中,作为一种较为常见的增材制造应用技术,金属零件增材制造技术,无论是其基础的理论研究方面,还是其实际的应用开发方面都引起了世界各国学者的极大兴趣和广泛关注[2-4]。在增材制造这一领域,电弧作为一种常用热源,围绕其开发的金属零件增材制造技术备受人们的青睐。在电弧增材制造技术中,以电弧作为热源,将金属丝材进行加热熔化,按设定成形路径在基板上堆积层片,层层堆敷直至金属零件成形。成形零件由全焊缝金属组成,具有致密度高、力学性能好、化学成分均匀、冶金结合性能好等优点。而作为电弧熔丝增材零件性能优异性的保障,大型电弧熔丝增材设备的研究也开始蓬勃发展。

由于电弧熔丝增材制造的应用环境多种多样,如制造零件,修复零件,模具再制造等,因此对于大型电弧熔丝增材制造设备的开发也多种多样。为了满足生产制造的需求,大型电弧熔丝增材制造设备被不断改进,不断丰富,如今的大型电弧熔丝增材设备已经不仅仅是一台用于生产的机器,其正在逐渐演化为一个个的生产制造单元,集成了多种多样的功能,达到快速、高效、稳定地进行电弧熔丝增材制造过程。到目前为止对于电弧熔丝增材设备已经演化为多种多样,功能和性能都各不相同。但目前还未有工作者分析总结电弧熔丝增材装备的相关研究进展及现状。因此,本文重点归纳总结了当前主流的电弧熔丝增材设备以及对电弧熔丝增材装备的发展做出了展望。

1 电弧熔丝增材设备分类

1.1 传统手工电弧熔丝增材装备

这种装备是在传统的手工堆焊基础上发展来的。典型的传统热模锻锻模的堆焊方式一般是MIG或者MAG(熔化极活性气体保护电弧焊),焊工通过电弧熔化焊丝进行堆焊。这种堆焊方式就是电弧熔丝增材制造的原型。现如今,仍然存在于很多生产加工车间。其用途主要是在模具修复、精整整形等只需要少量加工且灵活性较高的地方。传统手工电弧熔丝增材装备已经具备了熔丝增材的核心功能,但是受限于工作环境及生产效率等因素。

1.2 自动化电弧熔丝增材装备

这种装备是在传统手工电弧熔丝增材设备的基础进行的改进。将原来的人工操作改进为了机器程序驱动,达到少人工甚至是无人工操作的目的。通过机器运动代替人工操作,不仅效率大大提高,精度也可以得到保障,所生产零件的各个部分的性能都均匀一致,克服了在传统电弧熔丝增材制造时由于工人师傅经验水平不一样导致各部分性能形状差异大的缺点。现如今使用较为广泛的电弧熔丝增材制造设备就是这种自动化的熔丝增材设备。自动化熔丝增材设备主要分为两类,一类是基于龙门机床开发的电弧熔丝增材设备,这种设备的自由度数一般不多。另一种自动化电弧熔丝增材设备是以机器人为基础开发的,这种增材设备相比于龙门设备具有更加灵活的转动轴,可以实现复杂零件的增材制造。这种电弧熔丝增材制造装备一般包括控制箱、焊机、机器人、电脑、喷头、激光轮廓仪以及工作平台等部件组成。

1.3 大型电弧熔丝集成装备

大型电弧熔丝集成装备是集测量,熔丝增材,检查,吸尘,监控等多功能于一体的集成化的生产制造平台,可以实现多功能多应用,能够为熔丝增材工艺过程提供全套多方面柔性化的服务。这种集成装备平台的成本高,技术难度大,目前还未进行大规模普及,但已经成为了研究的重点以及热点。大型电弧熔丝集成平台的部件结构多样,根据工序需求而定。如由重庆大学研制的大型电弧熔丝模具增材制造及锤击去应力集成装备系统就是集成了电弧熔丝,锤击消应力,三维数据重构的集成化系统,其能实现不同模块之间的数据通讯共享,实现生产与监控的无缝对接。

2 电弧熔丝增材设备发展历史

电弧熔丝增材设备从最初的手工堆焊设备开始,逐渐被改进优化,形成了如今种类多样,性能多样的各种电弧熔丝增材设备。电弧熔丝增材设备的一步步改进使得该工艺逐渐走向成熟,到如今正趋向于成为一种主流的制造工艺。

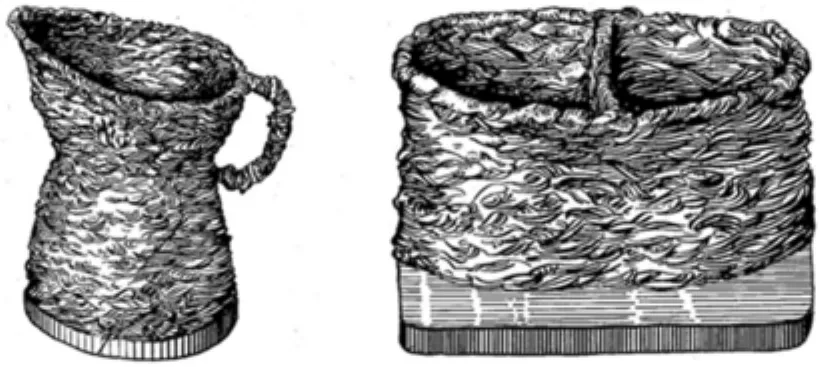

1925年美国的Ralph B以电弧作为热源,用金属材料熔化堆积,制造出了第一个电弧增材制造装饰性物品,如图1所示,并且申请了专利[5]。由于当时的数字化技术还未成熟,因此没有将之进一步与增材制造相结合,在当时并未掀起研究热潮,也没能发展成为现在的电弧增材制造技术。1972年,德国的Akira U等人首次应用埋伏焊技术将金属条作为原材料进行熔融沉积[6],这也是电弧熔丝增材设备被应用的开端,到了20世纪70年代后期,西德开始大量使用丝材作为电弧熔丝增材制造的原材料进行制造大尺寸的金属零件[7]。此次电弧熔丝增材制造设备开始进入一个快速发展时期,但是当时的设备精度受到限制,智能制造一些精度要求不高的大型金属零件。在八九十年代后期,随着数字化工业的蓬勃发展,电弧熔丝增材设备也开始迎来巨大改进,Ribeiro等人将CAD软件与电弧熔丝增材设备相结合,成功制造出一个外表较为光滑的金属花瓶,并且成功设计了一套机器人快速成型系统[8-9]。这是现如今自动化电弧熔丝设备的基本参考模型。当时通过这套系统成功打印出在未处理时就能满足使用要求的零件。后来Spencer等人首次将熔丝枪头固定到一个六轴的机器人上,并且对这台设备装备了一个红外测温检测装置,实现对整个电弧熔丝过程的内部循环自动精确控制,这位先进电弧熔丝集成装置的开发提供了思路。如今的电弧熔丝装备都以逐渐成熟,满足了当下熔丝增材工艺的绝大部分需求[10]。

图1 以电弧为热源增材制造的第一个工件

3 电弧熔丝增材设备研究现状

对于电弧熔丝增材设备的研究主要分为两个方面,一个是设备本身性能的研究,另一个是设备生产性能的研究。对于设备自身性能的研究,主要是关注电弧熔丝增材设备在使用过程中的振动特性以及强度校核。由于电弧熔丝增材过程中设备会进行多个自由度的运动,在振动干扰或者是饶性弯曲条件下,设备的精度将会受到极大的影响,尤其是当运用六轴机器人进行电弧熔丝增材时,由于悬臂结构会使熔丝路径出现很大偏差。对于设备生产性能的研究,国内外学者进行过大量研究,如大连理工张昭等人通过计算机数值模拟对增材制造过程进行了模拟分析,分析了温度场和残余应力场的变化[11];重庆大学通过在龙门电弧熔丝增材系统上增加锤击系统和测量系统,实现了精准电弧熔丝工件的形状和性能控制,制造出残余应力小甚至无的大型电弧熔丝增材构件。目前,正应用在大型航空模锻件锻模的再制造工程中。不仅如此,电弧熔丝增材制造设备的结构也在进一步优化设计,重庆大学温志航通过有限元软件MSC.marc的动态结构分析对装备的对某大型电弧熔丝装备的结构受力情况进行了分析校核,并且比较了不同结构下的受力及设备主横梁的变形情况[12]。当下对电弧熔丝增材设备的开发主要集中于硬件和软件的共同开发,实现多功能高效率的增材制造。

4 电弧熔丝增材设备发展方向

当前,电弧熔丝装备已经不再仅仅局限于制造出产品,更要制造出优质的产品。一方面,电弧熔丝增材设备正朝着能制备高精度、高品质的电弧熔丝增材件发展,达到精准控形、控性的目的。另一方面,电弧熔丝增材设备正朝着柔性化、多功能化发展,通过不断的改进设备,集成功能模块,达到设计制造一体化、高精度化、流程化、全局监控的目的。此外,电弧熔丝增材制造设备正朝着智能化方向发展,在进行生产制造过程中,设备安装监控测量系统对制造过程中的相关信息进行采集,然后内部循环自动识别,最终达到快速制造,智能制造,柔性制造的目的。重庆大学权国政、周杰团队走在了此研究领域的前沿[12],其自主研制开发了一套集成电弧熔丝增材,3D测量重构,热锤击及吸尘,缺陷检测,伺服控制,烟雾处理的智能化装备系统,能实现数据的实时共享,能实现熔丝增材工艺的实时监控及参数反馈,并把熔丝增材的前一步和后一步工序无缝耦合,实现了一体化和高效率制造,设备如图2所示。电弧熔丝增材制造设备正在朝着一体化、智能化、精准化、多功能化的方向发展。

图2 电弧熔丝增材集成系统

5 结束语

电弧熔丝增材制造装备主要分为传统电弧熔丝增材装备、自动化电弧熔丝增材装备以及大型电弧熔丝增材装备系统。电弧熔丝增材设备从最开始的手工电弧焊设备为原型进行一步步改进最后成为了如今的数字化大型电弧熔丝增材设备集成平台。现如今对于电弧熔丝增材装备的研究主要集中在设备自身性能以及设备的制造性能上。此外,本文对电弧熔丝增材设备的发展方向进行了进一步的展望,大型电弧熔丝增材装备正朝着一体化、精准化、柔性化以及智能化的方向发展,并且逐步集成,功能越来越多,加工精度越来越高,工艺参数越来越可控。