聚丙烯/聚酯双组分微纳米纤维熔喷非织造材料制备及其性能

甄 琪, 张 恒, 朱斐超, 史建宏, 刘 雍, 张一风

(1. 中原工学院 服装学院, 河南 郑州 451191; 2. 中原工学院 纺织学院, 河南 郑州 451191; 3. 浙江理工大学 纺织科学与工程学院(国际丝绸学院), 浙江 杭州 310018; 4. 苏州多瑈新材料科技有限公司,江苏 苏州 215600; 5. 天津工业大学 纺织科学与工程学院, 天津 300387)

聚丙烯(PP)熔喷非织造材料是由PP微纳米纤维经自黏合固结形成的纤维集合体,具有纤维直径小、纤维间隙小的特点,有利于弯曲形变而具有良好的柔性和舒适性,因而在医用绷带、伤口敷料和擦拭材料等领域有广泛的应用[1-3],是经济和实用的超细纤维材料。PP微纳米纤维本身的疏水特性可使材料本身保持干爽而用于导湿速干用领域(运动服、吸收性卫生制品和强体力劳动服装等)[4]。但单一PP材料脆性高,耐冲击性较差,导致PP微纳米纤维材料的高质应用仍存在诸多局限性[5-6]。同时因微纳米纤维材料具备良好的柔韧性,在电池隔膜、仿生皮肤、过滤和分离等领域的应用有较好前景,因此,开展PP熔喷非织造材料的柔韧性研究对于其推广应用具有重要意义。

共混改性技术作为最常用和最经济的PP增韧方法,主要是利用含有苯环、氨基甲酸酯等芳香烃结构的硬链段和碳-碳、碳-氮等烃链的软链段聚合物,与PP进行共混改性。孟晓华等[7-9]分别将PP与聚氨酯(PU)、热塑性聚酯弹性体(TPEE)和聚乳酸(PLA)等热塑性聚合物进行共混熔喷改性。研究发现在一定熔喷工艺条件下,高弹性回缩率的PU与PP结合在一起,径向可产生螺旋结构的卷曲,进而形成螺旋结构纤维,同时PU和PP形成明显的以PP为“海”,PU为“岛”的海岛型纤维结构。这与文献[10]中多组分熔体纺丝描述相符,即:热力学非相容聚合物共混形成的多相体系在宏观形态上大都以“海-岛”结构形式存在,其中“岛”状分散相大都以一定尺寸分布的颗粒状存在,并认为“岛”相在应力场下会发生相互作用,减小纤维受力产生破坏性断裂的概率,增强抗冲击性且提高韧性,“岛”的相变行为又与聚合物熔体的流动性等特性密切相关[11-14]。

本文以低熔点聚酯(PET)为分散相,共混改性PP为原料进行熔喷非织造材料的成型加工,研究聚合物的熔融流动和流变性能,并对所制备样品的形貌特征和柔韧性进行实验分析,以期为PP/PET双组分微纳米纤维网在伤口敷料贴肤层和吸湿快干绷带等领域的高质应用提供理论参考。

1 实验部分

1.1 实验材料

聚酯(PET)切片,熔点为(110±8) ℃,特性黏度为0.568 dL/g,中国石油化工股份有限公司;PP切片,熔点为(167±5) ℃,等规指数为97.6%,中国新疆独山子石化分公司;氢氧化钠(NaOH),分析纯,天津市北辰方正试剂厂。

1.2 样品的制备

首先将PET切片于75 ℃的真空干燥箱内干燥12 h,此后将干燥的PET切片分别按照表1所示实验方案与PP切片共混,送入MB-DZ-001型熔喷非织造材料成型系统(苏州多瑈新材料科技有限公司)内,设定熔体温度为260 ℃,接收距离为20 cm,热空气温度为240 ℃,风压为0.026 MPa。熔喷样品制备工艺流程如图1所示。在熔喷非织造材料成型系统内,共混聚合物切片在螺杆挤出机内软化熔融成共混熔体,经计量泵送入熔喷模头,并经喷丝孔以共混熔体细流的形式挤出,热空气从喷丝孔两侧风道内快速吹出,对共混熔体细流进行牵伸;此后共混熔体在空气运动的过程中冷却细化成微纳米纤维并相互组合成纤维网。实验用螺杆挤出机规格为:螺杆直径25 mm,长径比28,熔喷模头的喷丝孔孔径0.30 mm,风道宽度0.45 mm。

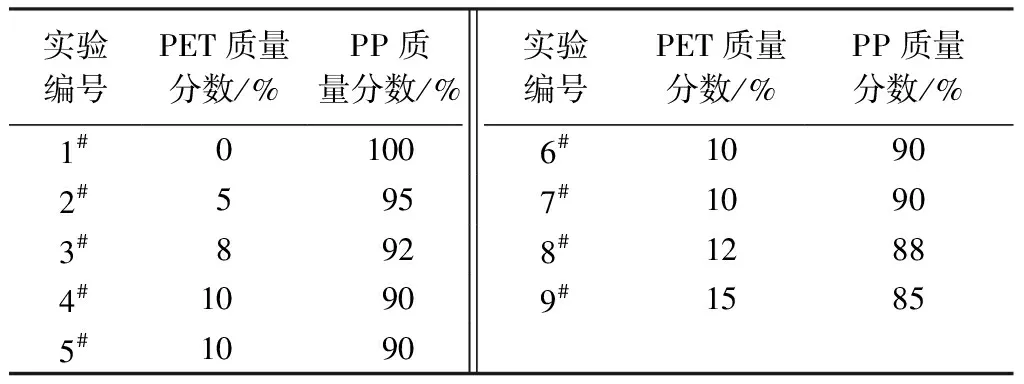

表1 样品制备方案Tab.1 Formula for sample preparation

图1 熔喷样品制备工艺流程Fig.1 Manufacture technology of melt blowing samples

1.3 测试与表征

1.3.1 厚度测试

参考GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分:厚度的测定》,使用YG141D型织物厚度仪(温州市大荣纺织仪器有限公司)对样品厚度进行测试,测试受压面积为500 mm2。

1.3.2 面密度测试

依据GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》测定样品的面密度,取样面积为50 cm2。

1.3.3 孔隙率表征

孔隙率是指非织造材料内部孔隙体积占其总体积的百分率,织物孔隙率是依据样品的面密度、厚度和密度计算得到,计算公式[15]为

p=[1-m/(ρfδ)]×100%

ρf=ρPET×wPET+ρPP×wPP

式中:p为织物孔隙率,%;m为面密度,g/m2;ρf为纤维密度,g/m3;ρPET为PET密度,为 1.37×106g/m3;wPET为PET组分的质量分数,%;ρPP为PP密度,为 0.910×106g/m3;wpp为PP组分的质量分数,%;δ为样品厚度,m。

1.3.4 熔体流动性能测试

采用PL-Z1B1型熔体流动速率仪(上海思尔达科学仪器有限公司)测试聚合物样品的熔体流动指数,测试温度为190~280 ℃。

1.3.5 热学性能测试

采用200F3型差示扫描量热仪(德国耐驰公司)测试聚合物样品的热性能。测试条件为:氮气保护,升温范围20~280 ℃,升温速率10 ℃/min。

1.3.6 形貌观察

利用EVO18型扫描电子显微镜(德国ZEISS公司)对样品进行碱处理(质量分数为15%,处理时间为30 min,处理温度为60 ℃)前后的横截面、表面形貌和纤维形貌观察和测量,并利用软件Nano Measurer随机选取50根纤维进行直径测量。

1.3.7 柔韧性测试

利用PhabrOmeter®型织物风格仪(美国Nu Cybertek公司)获得样品的柔性得分和韧性得分,样品测试面积为100 cm2,预压力为4.45 N。测试原理为:样品放置于压持物与带有中心圆孔的测试盘中间,利用一推杆带动样品穿过圆孔,测定样品通过测试盘中心圆孔产生的载荷-位移曲线,计算出织物的柔软得分和韧性得分。

2 结果与讨论

2.1 聚合物特性分析

2.1.1 熔体流动性分析

图2示出PP和PET的熔体流动指数随温度变化曲线。可以发现,实验所用PET切片在210 ℃下的熔体流动指数为33.5 g/(10 min),PP切片的熔体流动指数为 36.7 g/(10 min),其熔体流动性低于PET。随着温度的升高,PET切片的熔体流动指数快速增大到424 g/(10 min),PP切片的熔体流动指数快速增大到160 g/(10 min)。可见,与实验所选用的PET相比,PP具有更好的熔体流动性,这主要是因为实验用PET的分子质量较低,熔点低。

图2 聚合物熔体流动指数随温度的变化曲线Fig.2 Melt flow index varying with temperature

2.1.2 PP/PET共混熔体的热学性能分析

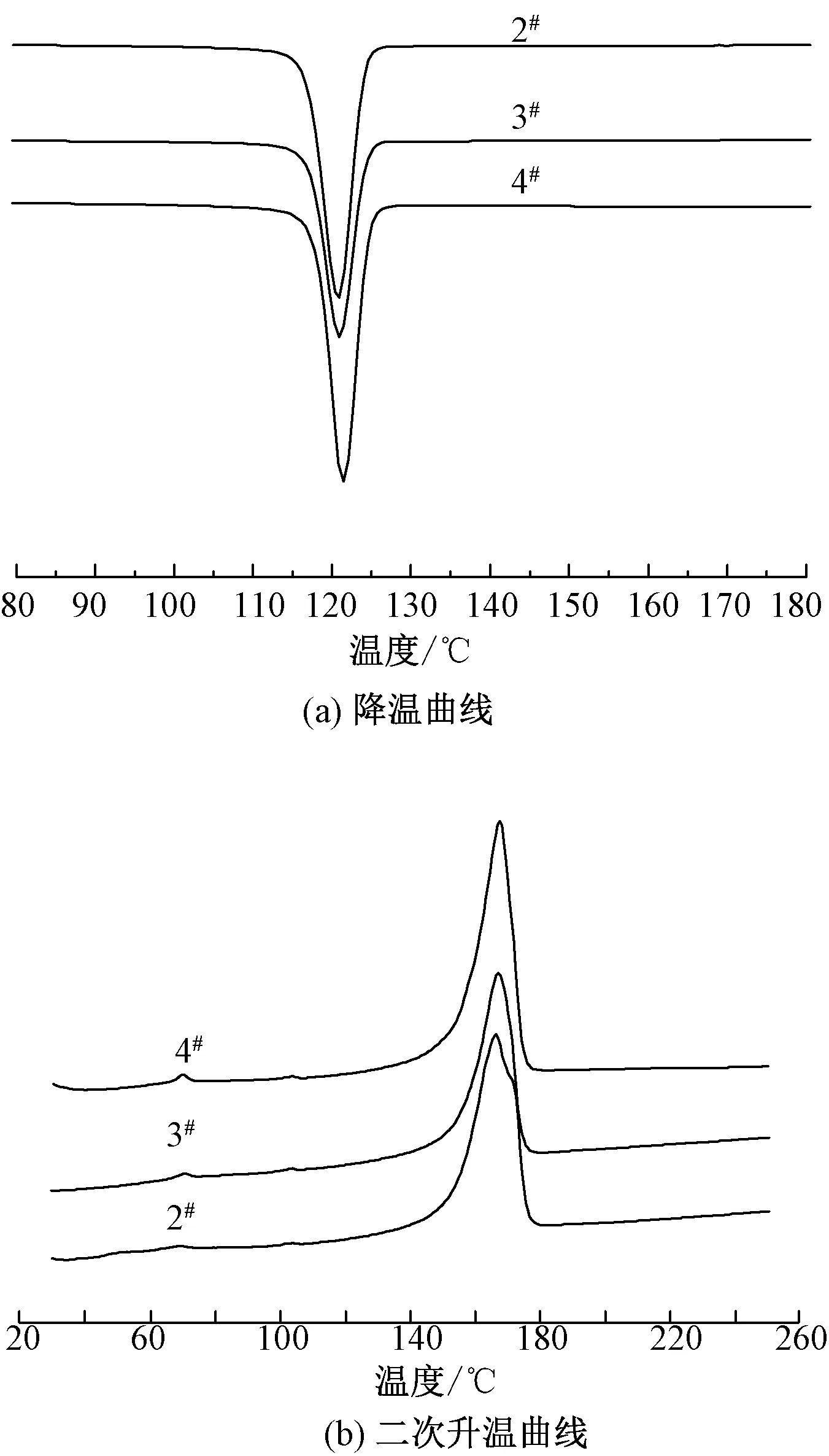

图3示出PP/PET共混物的DSC曲线。从图3(a)可以看出,PET分散相的存在使得PP结晶温度略微向高温偏移,当PET的质量分数从5%增大到10%,其结晶温度从121.3 ℃提高到 122.4 ℃,PET具有一定的异相成核作用,这与文献[16]中PET对PP异相成核作用的描述相符合。

图3 PP/PET共混物的DSC曲线Fig.3 DSC curve of cooling curves (a) and melting curves(b) of PP/PET composites with different PET contents

从图3(b)可以看出,共混物熔点随着PET的加入略微升高,随着PET的质量分数从5%增大到10%,其熔融峰从166.3 ℃增大到167.5 ℃;其可能的原因是,少量PET聚合物成分的存在可使PP结晶更加充分,晶片更厚[17]。

2.2 微纳米纤维网的熔喷成纤特征

2.2.1 微纳米纤维网的形貌分析

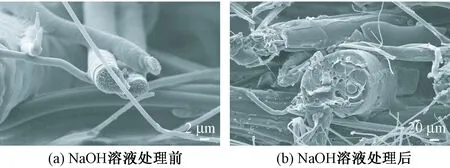

表2示出样品的特征参数测试结果,图4示出通过双组分共混熔喷方法制备的PP/PET双组分微纳米纤维的横截面形貌。可以看出,PP/PET双组分微纳米纤维保持有熔喷纤维的典型结构,超细形态的圆形纤维在水平方向上交错排列,在厚度方向上表现为多层薄型纤维网叠层复合结构,同时纤维之间依靠自黏合固结成薄型的微纳米纤维网。从图中还可以看出,在PP/PET双组分微纳米纤维内,PET以分散相(岛相)、PP以连续相(海相)的形式存在,分散相所形成的微纤直径在10~100 nm范围内,并且PET与PP之间有清晰相界面,说明PP和PET熔体共混时,二者的界面黏结力低,相容性较低,这与已有研究相符[18]。

表2 样品特征参数测试结果Tab.2 Test result of sample properties

图4 PP/PET双组分微纳米纤维的横截面形貌电镜照片Fig.4 SEM images of cross section of PP/PET bicomponent micro-nanofibers webs before (a) and after (b) finished by NaOH solution

由图4(a)可以看出,PET微纤在纤维表层也有一定存在。为获得PET在纤维表面的分布形态,实验参考已有碱处理工艺[19],采用NaOH水溶液对PP/PET双组分微纳米纤维样品进行处理。从图4(b)可以看出,经NaOH水溶液处理后的纤维仍保持有圆形外轮廓,并且在纤维外表面存在有沿着纤维长度方向上排列的直线状沟槽和沿直线分布的连续孔隙。沟槽和孔隙的宽度与PET微纤的尺寸接近,因此可以判定,沟槽是PP/PET双组分微纳米纤维表面的PET微纤被NaoH水溶液溶解后形成的。出现这个现象的原因可能是:1)PP熔体与PET熔体的相容性较低,同时在实验纺丝温度(260 ℃)下,实验用PET的熔体流动指数要高于PP,因此,分散于PP熔体内的PET熔体会在熔喷模头的喷丝孔内发生拉伸流动变形而形成微纤结构;2)PP/PET共混熔体从喷丝孔挤出后就受到两侧高速气流的极度牵伸和剪切拉伸流动场的作用,进而PET熔体形成微纤结构,并在气流冷却作用下固化成型。

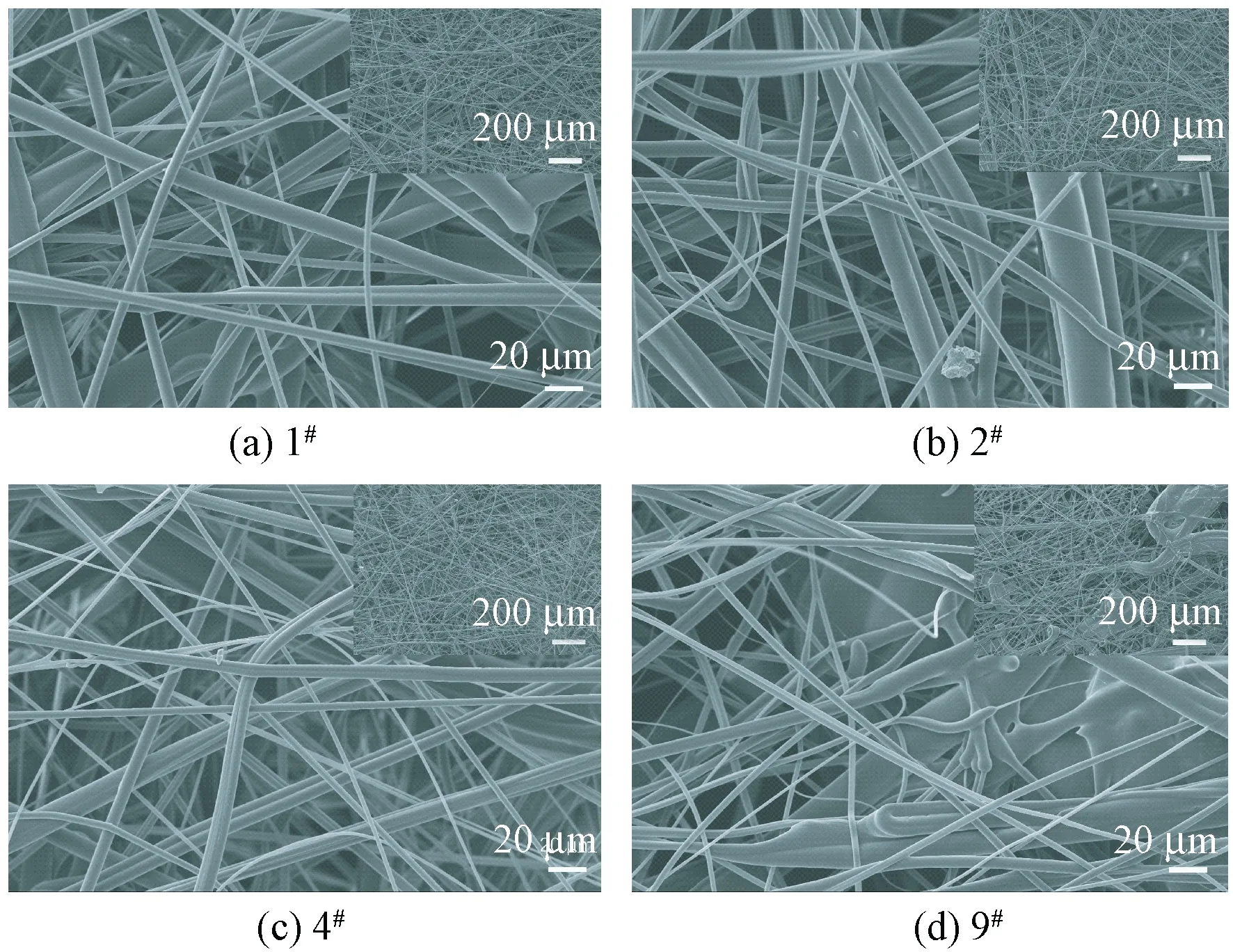

图5示出PP/PET双组分微纳米纤维熔喷材料的表面形貌。可以看出,PP/PET双组分微纳米纤维的直径差异较大,其中较粗纤维直径约为 20 μm,细纤维直径约为1~2 μm,形成了纳米、微米纤维交叠结构。其原因可能是,PP和PET是黏度差异较大的低相容聚合物,其黏度的差异会导致共混熔体在气流牵伸成纤过程中出现宏观相分离,最终表现为PP/PET双组分微纳米纤维网的纤维直径差异较大。另外,纤维的并丝和黏连现象随着PET质量分数的增大而增多;图5(d)中PET质量分数为15%的样品出现了较为清晰未成纤的聚合物结块,发生这种情况可能是:一方面共混物熔点随着PET比例的提高而降低,进而需要更长的冷却时间和冷却路程;另外一方面在实验纺丝温度下,高流动性的PET熔体也会增大纤维的并丝和黏连概率[20]。

图5 PP/PET双组分微纳米纤维网的表面形貌电镜照片Fig.5 SEM images of surface of PP/PET bicomponent micro-nanofibers webs

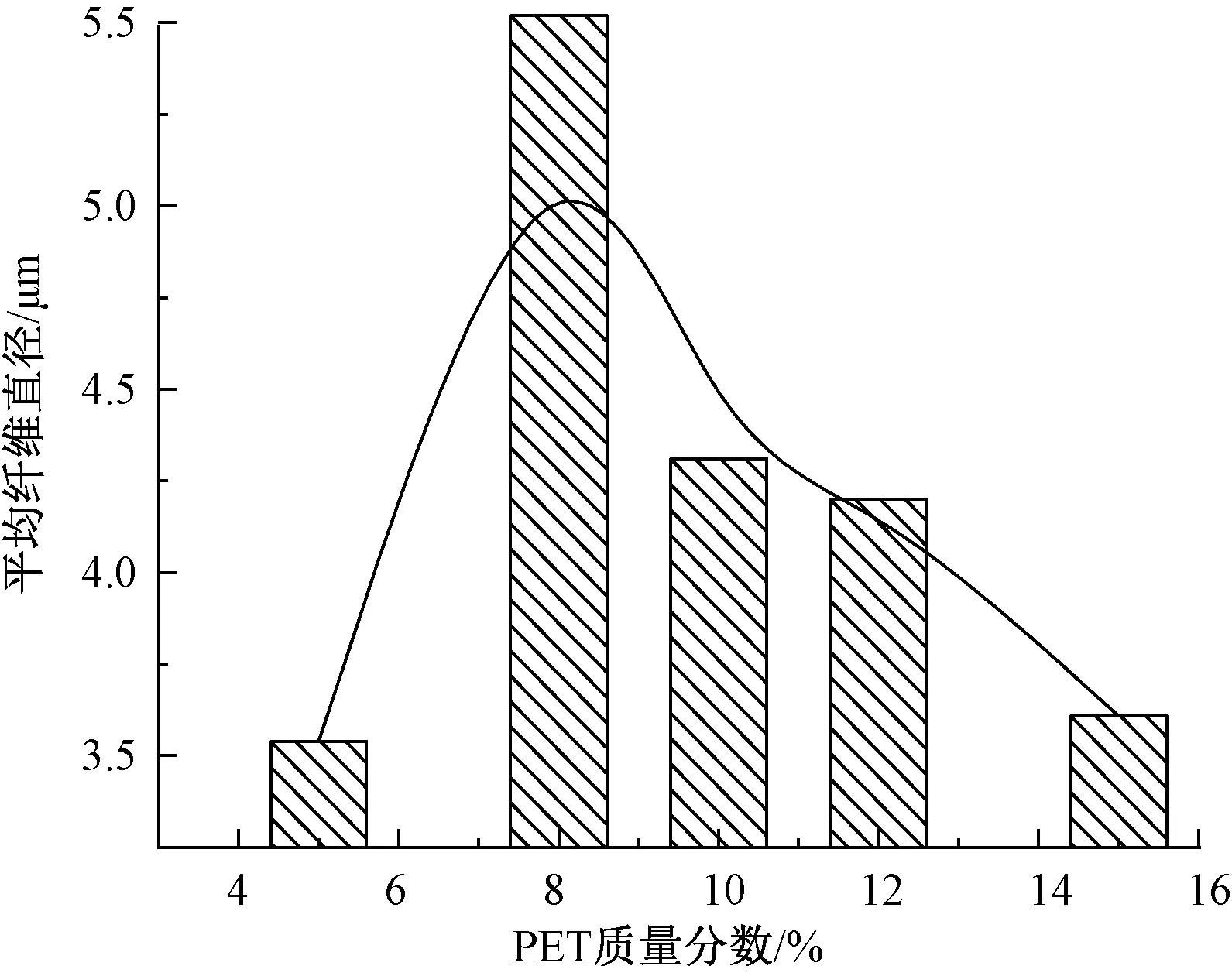

2.2.2 微纳米纤维的直径

图6示出样品的纤维平均直径与PET质量分数的关系曲线。可以看出,随着PET质量分数从5%增大到15%的过程中,纤维平均直径呈现先增大后减小的变化规律。可能的原因是:1)PET与PP为不相容体系,使得共混熔体在剪切流动过程中内摩擦力减小,进而黏度降低,少量的PET使得共混熔体在成纤过程中更易受到热风牵伸而细化;2)随着PET共混质量分数的提高,其与PP相容性变差,共混熔体的挤出变得不均匀,成纤性变差,因此,受到热风牵伸后易断头,牵伸比低导致纤维直径难以细化,纤维平均直径增大;3)当PET的共混质量分数高于10%时,其与PP相的分离变得更严重,PET由于本身黏度小于PP,在熔喷加工中更易受到牵伸作用而获得比PP更细的熔喷纤维,熔喷材料的纤维平均直径有所下降,但仍大于PET/PP(2#)共混体系。

图6 PP/PET双组分微纳米纤维的平均纤维直径与PET质量分数的关系曲线Fig.6 Relationship between average fiber diameters and polyester blending ratio

2.3 柔韧性

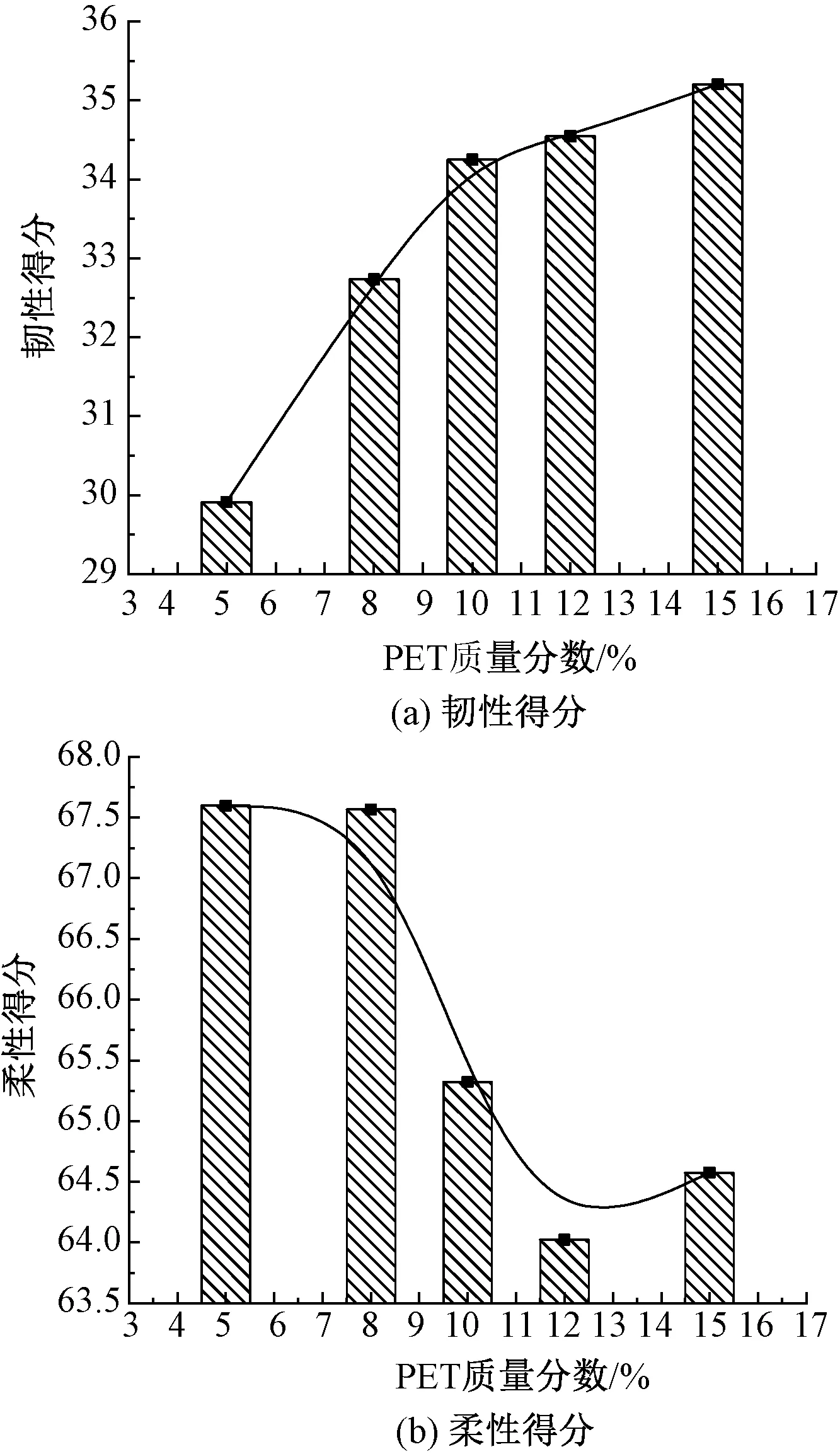

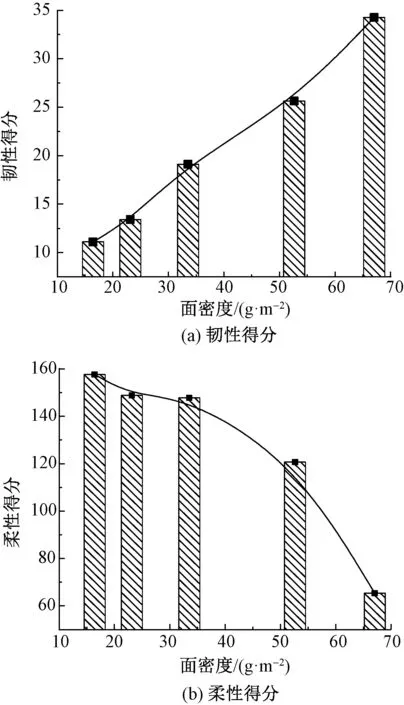

图7、8分别示出样品的韧性得分和柔性得分随PET质量分数和面密度的变化曲线,得分越大代表其性能越好。

从图7(a)可以看出,在PET质量分数为5%~15%的范围内,样品的韧性得分随着PET质量分数的增多而从29.91逐渐增大到35.20,并且表现为5%~10%的范围内增长速度较快,10%~15%的区间增长较缓。从图7(b)可以看出,样品的柔性得分PET质量分数为5%~15%的范围内,随着PET质量分数的增大而逐渐降低,但在12%~15%范围内略有提高。可能的原因是PET成分在双组分纤维内以微米级纤维形式存在,增强了样品抵抗变形能力的同时,降低了纤维的柔性。同时,纤维的平均直径在PET分数为8%~15%范围内逐渐降低,也为样品柔性随着PET含量的增大呈现先降低后轻微增长提供了可能性。

图7 韧性得分和柔性得分与PET质量分数的关系Fig.7 Relationship between polyester blending ratio and resilience (a) and softness (b)

图8 韧性得分和柔性得分与面密度的关系曲线Fig.8 Relationship between mass per unit area and resilience (a) and softness (b)

从图8可以知道,在其他条件不变的情况下,样品的韧性得分随着面密度的增大而线性增加。这可能是因为样品厚度方向上的纤维数量随着面密度的增大而增多,这为样品抵抗外力冲击而保持结构完整性提供了基础。另外,样品厚度方向上的纤维数量的增多也会导致样品的柔性降低。

3 结 论

1)以聚酯(PET)共混改性聚丙烯(PP)为原料进行熔喷非织造材料的成型加工可获得PP/PET双组分微纳米纤维网。在PP/PET双组分微纳米纤维内,PET与PP之间有清晰相界面,并且PET成分以直径为10~100 nm的纤维形式存在于PP之间。

2)经过NaOH水溶液处理后,PP/PET双组分微纳米纤维还保持有圆形外轮廓,并且在纤维外表面存在有沿着纤维长度方向上排列的直线状沟槽和沿直线分布的连续孔隙,这为基于毛细芯吸原理的液体快速传输提供了可能性。

3)PP/PET双组分微纳米纤维的平均直径受PET的影响。并且在PET质量分数为5%~15%的区间内,纤维平均直径随着PET比例增加呈现先增大后减小的趋势。

(4)PET质量分数在5%~15%的范围内,增大PET质量分数可以提高PP微纳米纤维材料的韧性,同时也可以通过增大样品的面密度来提高样品韧性和降低柔性。这有利于拓展其在人体接触产品(伤口敷料贴肤层和吸湿快干绷带等)和电池隔膜、仿生皮肤等领域的高质应用。

FZXB