气调保鲜液氮充注沉浸式汽化器工作特性研究

郭嘉明 任俊杰 曾志雄 李 斌 沈 昊 吕恩利

(1.华南农业大学南方农业机械与装备关键技术教育部重点实验室, 广州 510642; 2.华南农业大学工程学院, 广州 510642)

0 引言

气调保鲜技术通过控制储运环境的气体成分,降低果蔬呼吸强度,从而延长其保鲜期。国外采用的气调方式,如制氮机制氮气气调、制臭氧气调和果蔬呼吸自调等气调方式普遍存在气调速率低或成本高等问题。而液氮充注气调方式具有气调效率高和成本低等优点。在液氮充注气调中,液氮的温度为-196℃,若直接将液氮注入箱体,会对箱体中的果蔬造成低温伤害。因此,需要先通过汽化器对液氮进行汽化升温之后再注入箱体[1-6]。文献[7]对低温贮罐自增压汽化器进行了设计计算。文献[8-9]对空浴式汽化器的传热、结雾和结霜特性进行了研究。文献[10]通过理论结合试验研究的方式初步建立了在竖直通道内液氮流动沸腾适用的理论模型,并对该模型进行了完善和扩充,使之能够有效预测竖直通道内低温液体流动沸腾中的传热系数等参数。文献[11-14]针对在汽化器的表面形成的霜层,研究了其结霜的机理和传热的热阻。目前国内外对液氮充注汽化器的相关研究较少。开展液氮充注沉浸式汽化器的研究具有重要意义。

本文结合气调保鲜运输需求,建立液氮充注沉浸式汽化器的出口温度预测模型,并研究该汽化器在不同盘管长度、不同蓄冷剂类型和不同液氮流量下的工作特性,为气调保鲜运输装备的进一步设计提供参考。

1 沉浸式汽化器试验平台

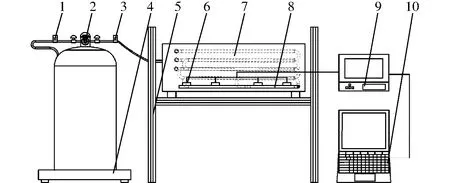

试验平台如图1所示,平台支架由铝合金材料搭建而成。液氮充注沉浸式汽化器如图2所示,主要由盘管、蓄冷剂、出气横管和箱体组成。汽化器的结构参数:箱体尺寸(长×宽×高)为600 mm×200 mm×150 mm,其材料为铸铁。盘管材料为紫铜管,其外直径d0为12 mm,内直径di为10 mm,单根管长为1 000、2 000、3 000 mm,总管数为3根,分别记作L1、L2、L3。出气横管长500 m,均匀开有4个同向小孔(直径3 mm)[15]。

沉浸式汽化器横管小孔处温度和蓄冷剂温度均采用4个PT100温度传感器(WZP-PT100型、精度为±0.1℃、测量范围为-200~500℃),采用无纸记录仪(SIN-R9600型、精度为2%、杭州联测自动化技术有限公司)记录各传感器的数值(记录频率是1次/min),同时储存于计算机。液氮罐(YDZ-100型,最大出液压力为0.09 MPa,出液电磁阀使罐内出液压力迅速达到并稳定在0.09 MPa,容积为100 L)增压电磁阀实现液氮充注。数字电子秤(XK3190-A6型,精确度等级3级,上海耀华称重系统有限公司)记录液氮的消减量[16]。蓄冷剂材料包括水(潜热为335 J/g,密度为0.998 g/cm3)和相变蓄冷剂(潜热为403 J/g,密度为0.912 g/cm3)。

图1 液氮充注沉浸式汽化器试验平台Fig.1 Test platform of liquid nitrogen injection heat exchanger1.增压电磁阀 2.液氮罐 3.出液电磁阀 4.数字电子秤 5.铝型材 6.PT100温度传感器 7.箱体 8.出气横管 9.无纸记录仪 10.计算机

图2 液氮充注沉浸式汽化器Fig.2 Liquid nitrogen injection heat exchanger1.出气横管 2.盘管L3 3.盘管L2 4.盘管L1 5.蓄冷剂 6.箱体

2 沉浸式汽化器出口温度模型

在沉浸式汽化器中,其出口温度为其换热性能的主要评价标准[17]。而其主要的换热元件为盘管,根据所设计盘管的规格及长度获取汽化器的传热特性。将盘管取其中一段(长度L=0.01 m)进行分析,如图3所示[18]。

图3 沉浸式汽化器传热模型Fig.3 Heat transfer model of heat exchanger

沉浸式汽化器的传热形式有3种:①管外侧的自然对流换热。②盘管壁面的热传导。③管内侧的强迫对流换热。

2.1 管外侧传热

沉浸式汽化器的管外侧向盘管壁面传热,其传热量Q1为

Q1=h1(T1-Th)πd0L

(1)

式中h1——管外侧传热系数,W/(m2·K)

T1——蓄冷剂温度,℃

Th——盘管外壁面温度,℃

2.2 盘管壁面的热传导

盘管壁面是通过热传导的方式将热量从盘管外壁面传导到盘管内壁面。其温度从管内侧Ty升高到管外侧Th,导热量Q2为[19-20]

(2)

式中λp——盘管材料热导率,取398 W/(m2·K)

2.3 管内侧传热

沉浸式汽化器的管内侧是由盘管内壁面向液氮传热,其传热量Q3为

(3)

式中h3——管内侧传热系数,W/(m2·K)

T3——液氮温度,℃

qy——液氮流量,kg/s

Ly——液氮汽化潜热,取2.79 kJ/mol[21]

MN——氮气摩尔质量,kg/kmol

t——试验时长,s

根据热平衡原理,从盘管壁面向管外侧传导的热量Q1等于盘管壁面导热吸收的热量Q2,等于液氮升温吸收的热量Q3,等于蓄冷剂直接传到液氮的热量Q5,也等于管内液氮温度升高吸收的热量Q4[22],即

Q1=Q2=Q3=Q5=Q4

(4)

其中

Q5=KπL(T1-T3)

(5)

(6)

式中Cy——液氮定压比热容,J/(kg·K)

Tb——氮气上一个时刻的温度,℃

K——总传热系数,W/(m2·K)

综合式(1)~(6)可得

(7)

在建立汽化器出口温度模型中,主要计算管外侧的传热系数h1、管内侧的传热系数h3以及盘管的热导率λp。液氮在管内流动时,属于强迫流动,一方面在靠近管壁处沸腾[23-24],一方面又以一定的速度流过管壁,其传热系数与其他两项的传热系数相比较大,故忽略不计[25]。因此,对于沉浸式汽化器传热计算,主要研究盘管热导率λp和管外侧传热系数h1。

2.4 管外侧的传热系数计算

汽化器中,管外侧的传热系数可由水平圆筒自然对流换热准则关联式[26]求得

(8)

式中λw——蓄冷剂导热系数,W/(m·K)

Ra——蓄冷剂瑞利数

Pr——蓄冷剂普朗系数

2.5 模型求解结果

为了验证数学模型的可行性,依照上述沉浸式汽化器的结构参数和液氮流量为0.014 kg/s与蓄冷剂为水的参数,利用模型计算不同盘管长度的出口温度,共10个长度,分别记作L1~L10(1~10 m,间隔1 m),其预测值如图4所示。结合汽化器的结构参数和成本的考虑,选取L2和L3进行试验,作为预测验证组。

图4 汽化器出口温度预测值Fig.4 Predicted value of heat transfer temperature

与试验相同的条件下,将模型求解得到的汽化器出口温度与试验得到的出口温度相比较,由表1可知,模型结果与试验结果较为接近,其相对误差分别为2.01%和8.06%,表明模型的效果较好。

表1 预测值与试验值相对误差Tab.1 Relative error between predicted and experimental values

3 沉浸式换热器工作特性试验方法

为了更好地了解该汽化器的工作特性,采取不同的试验因素,对其进行试验。试验在室内进行,环境温度为(25±1)℃。以汽化器盘管长度、蓄冷剂类型和液氮流量为试验因素,连接好液氮罐,开启出液电磁阀、增压电磁阀进行液氮充注试验。每组试验持续进行10 min,用无纸记录仪将温度传感器采集到的数据记录并保存在计算机中。每组试验重复2次,取平均值进行分析。

蓄冷剂温度的测定:在箱体内布置4个温度测点,取4个蓄冷剂温度的平均值表征蓄冷剂温度。

汽化器出口温度的测定:在汽化器出气孔处布置4个温度测点,取4个出口温度的平均值表征汽化器出口温度。

液氮流量的测定[27]:记录液氮罐试验期间质量的变化量,液氮流量计算公式为

qy=(ms-mf)/t

(9)

式中ms——试验前液氮罐的质量,kg

mf——试验后液氮罐的质量,kg

存储冷量:蓄冷剂通过与盘管内的液氮进行换热得到的冷量,其计算公式为

Qc=CxmxTx

(10)

式中Cx——蓄冷剂比热容,J/(kg·K)

mx——蓄冷剂质量,kg

Tx——试验前后蓄冷剂的温差,℃

释放冷量:液氮通过与盘管外的蓄冷剂进行换热释放出来的冷量,其计算公式为

(11)

式中TL——试验前后液氮的温差,℃

蓄冷效率[28]:用存储冷量除以释放冷量表征汽化器的蓄冷效率。

4 试验与结果分析

4.1 盘管长度对汽化器工作特性的影响

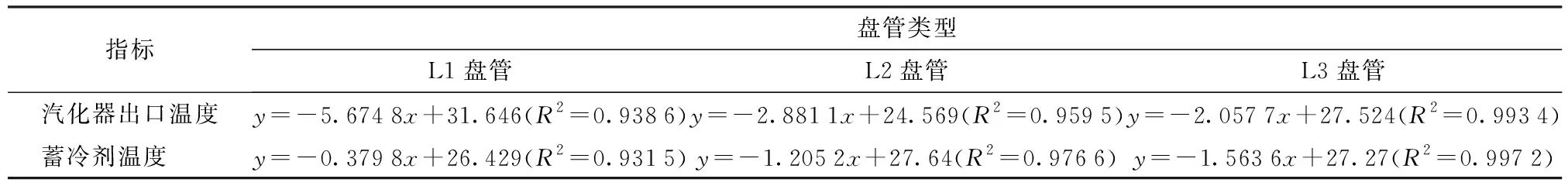

采用水作为蓄冷剂,液氮用量和流量分别为16.2 kg和0.007 5 kg/s,进行液氮充注试验,测量不同盘管长度下的液氮出口温度,分析其对蓄冷效率的影响。以汽化器出口温度与蓄冷剂温度等指标为因变量,采用Excel软件对试验数据进行关系拟合,拟合结果如表2所示,试验结果如图5所示。

表2 不同盘管长度下各项指标与时间的关系式Tab.2 Relationship equations between various indexes and time under different copper tube lengths

图5 不同盘管长度下的蓄冷效率Fig.5 Cooling storage efficiency at different copper tube lengths

从表2可以看出,汽化器出口温度和蓄冷剂温度都与充注时间呈线性关系,当盘管长度增大时,其相关系数升高。当为盘管L3时,试验结束时汽化器出口温度为4.05℃,相比于盘管L1时,其汽化器出口温度升高了44.47℃。从图5可以看出,当盘管长度增加时,汽化器的蓄冷效率也会相应增大。这可能是由于当液氮流量一定时,其盘管长度越大,液氮在汽化器内流动的时间越长,液氮通过盘管与蓄冷剂进行换热的过程就越充分,从而能够升高液氮汽化后的温度,降低蓄冷剂的温度,更好地吸收液氮所释放的冷能,存储更多的冷量。因此液氮的换热性能和蓄冷效率会随着汽化器内盘管长度的增大而提高。

4.2 液氮流量对汽化器工作特性的影响

采用水为蓄冷剂,液氮用量为16.2 kg,选取L3盘管,进行液氮充注试验,测量不同液氮流量下的液氮出口温度,及其对蓄冷效率的影响,以汽化器出口温度与蓄冷剂温度等指标为因变量,采用Excel软件对试验数据进行关系拟合,拟合结果如表3所示,试验结果如图6所示。

从表3可以看出,汽化器出口温度与蓄冷剂温度都与充注时间呈线性关系,当液氮流量减少时,其线性关系相关系数越高。当液氮流量为0.014 kg/s时,试验结束后其汽化器出口温度为-45.33℃。而从图6可以看出,当液氮流量增加时,汽化器的蓄冷效率呈先增加后减小的趋势。这可能是由于液氮流量增大时,单位时间内液氮与盘管换热量增大,换热更加充分,而当液氮流量增大到一定程度时,单位时间内液氮释放冷量速率过大,蓄冷剂所能吸收冷量的速率已经到达一定程度,增长缓慢,导致其蓄冷效率有所下降。

表3 不同液氮流量下各项指标与时间的关系式Tab.3 Relationship equations between various indexes and time at different liquid nitrogen flow rates

图6 不同液氮流量下的蓄冷效率Fig.6 Cooling storage efficiencyat different liquid nitrogen flow rates

因此,适当减少液氮流量,对汽化器的换热性能和蓄冷效率都有一定的提高。

4.3 蓄冷剂对汽化器工作特性的影响

采用盘管长度为3 m,液氮流量为0.01 kg/s,进行液氮充注试验,测量不同类型蓄冷剂下的液氮出口温度,分析其对蓄冷效率的影响,试验结果如图7、8所示。

图7 不同蓄冷剂类型下汽化器出口温度随时间的变化关系Fig.7 Relationship of exit temperature of heat transfer with time under different types of phase change materials

图8 不同蓄冷剂类型下的蓄冷效率Fig.8 Cooling storage efficiency under different types of phase change materials

从图7可以看出,在同一条件下,不同的蓄冷剂对汽化器出口温度和其本身温度都有着较大的影响。当蓄冷剂类型为水时,其试验结束后,汽化器出口温度达-22.80℃,相比于采用相变蓄冷剂时,其温度升高了28.98℃。而从图8可以看出,采用水为蓄冷剂时,液氮释放的冷能较大,蓄冷剂吸收的冷能较多,其蓄冷效率比采用相变蓄冷剂时高24.12个百分点。因此,选择水作为蓄冷剂比选择相变蓄冷剂时,其汽化器的换热性能更佳。

5 结论

(1)为了提高液氮充注式气调保鲜运输装备的气调效果,建立了沉浸式汽化器的出口温度模型,并通过试验验证了该模型的正确性,其相对误差分别为2.01%和8.06%;搭建了沉浸式汽化器试验平台,通过改变沉浸式汽化器盘管长度、蓄冷剂类型、液氮流量进行液氮充注试验,分析汽化器工作特性。

(2)汽化器出口温度和蓄冷剂温度都与充注时间呈线性关系,当盘管长度增加或液氮流量减少时,两者与充注时间的相关系数升高。当盘管长度为3 m和液氮流量为0.007 5 kg/s时,汽化器的换热性能较佳。

(3)随着液氮流量的增大,汽化器蓄冷效率呈先增加后减小的趋势,当液氮流量为0.01 kg/s时,汽化器的蓄冷效率较优。

(4)相比于采用相变蓄冷剂作为蓄冷剂,采用水作为蓄冷剂时,汽化器的出口温度更高,其换热性能和蓄冷效率更佳。