多层油藏火驱开发模式探讨

关文龙,宫宇宁,唐君实,宋 扬,李 秋

(1.中国石油勘探开发研究院,北京 100083;2.中国石油辽河油田分公司,辽宁 盘锦 124010)

0 引 言

中国火驱技术主要应用于注蒸汽开发的稠油老区,矿场应用规模不断扩大。2019年以辽河油田杜66块、高3618块及新疆油田红浅1井区为代表的火驱项目,年产油量达到40×104t/a。与罗马尼亚Suplacu、Balol等国外著名的火驱项目不同,中国火驱开发目的层纵向上跨度较大并具有多套含油层系。注蒸汽开发后期的多层油藏转火驱时,面临着井段跨度大、层间非均质性强、前期动用不均衡等诸多问题。因此,研究了火驱末次采油的本质特征及其对注气强度的要求,探讨了多层油藏火驱开发的主要挑战和方案设计原则,以期实现多层油藏的高效开发。

1 火驱开发基本特征及要求

1.1 火驱的本质特征是高温氧化反应

不同的温度区间,地层原油与注入空气中的O2会发生不同的化学反应。火驱不能称之为空气驱,是因为在火驱过程中地层原油(确切说是地层中沉积的燃料,即焦炭)与注入空气中的O2接触后发生了高温氧化(燃烧)反应。在空气供给充足的条件下,可不考虑CO的生成。焦炭燃烧反应方程式可以简单表示如下:

式中:CHn为焦炭的简化分子式;n为焦碳分子中氢碳原子数比。

稠油火驱的本质特征为原油的高温氧化反应,原因如下。

(1) 只有在高温氧化模式下才能获得最高的驱油效率。室内三维模拟实验的燃烧带峰值温度可达450~550 ℃[1],新疆红浅1井火驱试验在距离点火井外70 m的生产观察井中监测到了650 ℃以上的高温前缘[2]。室内实验和矿场取心证实,在高温燃烧带驱扫下,已燃区范围内基本没有剩余油。因此,文献[3]规定室内实验中火驱驱油效率的计算方法为:

(1)

式中:Do为燃料消耗量,kg/m3;φ为孔隙度;ρo为原油密度,g/cm3;Soi为初始含油饱和度;ηo为驱油效率,%。

式(1)的物理意义为多孔介质中的原油除了被烧掉的部分燃料外,其余部分均被驱替出来。

(2) 只有在高温氧化模式下才可以实现油层纵向无差别燃烧。纵向无差别燃烧是指火驱前油层纵向上在岩性、岩石与流体物性、含油饱和度等方面均存在差别,有时甚至存在较大的差别,当某一层段实现了高温燃烧且注气强度高于某一界限,其释放出的热量足以使最初没有被点燃的层段发生高温燃烧,从而使燃烧的结果在纵向上近似一致。室内三维火驱物理模拟实验和矿场取心资料都能观察到纵向无差别燃烧现象。燃烧带及其前缘具有天然的重力超覆特性,因此,实现纵向无差别燃烧的条件为整个油层段厚度不超过15 m且各处满足基本的可燃条件(剩余油饱和度大于25%)[4]。此外,纵向无差别燃烧一般只能在单一的油层内发生,当纵向上有连续隔层的若干小层,即使隔层厚度不大,通常也不会出现先期没有被点燃的油层后期被邻近的小层点燃的现象。

(3) 只有在高温氧化模式下燃烧带前缘才能够形成油墙[5]。油墙是指原油被驱替过程中,在一定时间,多孔介质部分区域内形成的含油饱和度增加的区带,是原油在渗流过程中局部逐渐富集的结果。经历过注蒸汽开发的油藏,地层中普遍存在次生水体和高含水饱和度渗流通道。油墙的形成可以对这些高含水饱和度渗流通道形成有效封堵,防止驱替前缘在平面上突进,从而提高平面及纵向波及系数。文献[1]通过三维物理模拟实验对油墙进行了定量表征,同时从渗流理论出发推导出油墙形成的主控因素[5]。需要注意的是,在火驱过程中燃烧带前缘因高温氧化放热所形成的温度区间和温度梯度,是油墙形成的必要条件。

1.2 高温氧化模式对注气强度有严格要求

高温氧化模式所带来的高驱油效率、纵向无差别燃烧以及油墙的形成是火驱大幅提高采收率的3个关键机理。这里面还包含着一个基本前提,即只有在足够的注气(通风)强度下才能保证持续不间断的高温燃烧,才可以充分展现上述3个机理。因此,注气强度是火驱开发能否取得成功的最关键控制参数。对于具体火驱井组,存在高温燃烧模式的注气强度下限和确保火驱前缘稳定推进不发生指进的注气强度上限。

在高温氧化模式下,假设燃烧带前缘是以注气井为中心圆形向四周均匀推进,燃烧反应过程主要发生在燃烧带附近,则根据物质平衡关系有:

(2)

式中:R为燃烧带前缘推进半径,m;Ao为通过室内实验测定的单位体积油砂消耗空气量,m3/m3;h为平均油层厚度,m;p为注气井井底地层压力,MPa;pi为大气压,MPa;Q为累计注入空气量,m3;η为平均O2利用率;zp为注气井井底地层压力p下空气的压缩因子。

对式(2)求导:

(3)

(4)

注气强度为:

(5)

式中:Ea为注气强度,m3/(d·m)。

(6)

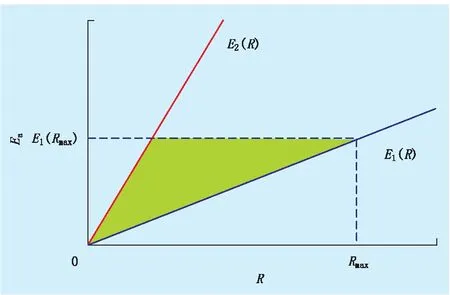

式中:E1(R)为注气强度下限,m3/(d·m)。

式(6)表明,给定一个注气强度,其对应的燃烧带半径为该注气强度下燃烧带前缘的最大半径。如果不进一步提高注气强度,燃烧带前缘必然会在局部发生熄灭。该现象可能发生在平面上,也可能发生在纵向上。燃烧带的圆形边界将缺失,平面波及系数变差;在纵向上,某一个或多个小层,燃烧带纵向变窄,动用程度变差。燃烧带在平面的缺失或者纵向上的变窄,意味着燃烧带波及体积的减小,不能发挥火驱的潜力。因此,火驱是依靠较大的注气强度来保证最大限度波及,而在水驱、气驱等其他驱替方式中,高强度注入往往意味着放大油层的非均质性,使波及变小。

确定火驱过程中的注气强度上限成为火驱开发的关键。理论上,地层中燃料总是相对过量。O2都会在燃烧带前缘消耗掉。室内一维燃烧管实验和三维火驱物理模拟实验显示,当注气强度过大时,注采井间的油墙可能发生突破。注采井连线与燃烧带交叉位置上沉积的燃料很可能被高速流动的气体带走,使局部燃烧中断。火驱矿场试验过程中也能观察到类似的现象,如在直井火驱某个阶段出现产出气体猛增、生产气液比急剧增大、放空取样过程中发现油烟。在超稠油油藏水平井火烧辅助重力泄油过程中,注气强度过大,水平井会直接产出类似沥青样的燃料[8]。Nelson和McNeil[7]虽然没有直接给出注气强度的上限,但确定了燃烧前缘推进速度的上限为0.150 m/d。据此可以推算出燃烧带前缘推进到半径R时,对应的注气强度上限为:

(7)

式中:E2(R)为上限注气强度,m3/(d·m)。

E1(R)、E2(R)均与R呈线性关系,如图1所示。对于直井面积井网火驱,即使为了最大限度地提高最终采收率,也没有必要让燃烧带前缘推进到生产井。Nelson和McNeil给出正方形五点面积井网条件下,要实现最理想的最终采收率,其已燃区至少应占整个井网面积的62.6%。折算此时燃烧带的推进半径Rmax应为注采井距的63.7%,此半径所对应的注气强度下限为E1(Rmax),则由E1(R)、E2(R)及E1(Rmax)3条线围成的三角形区域(图1中的绿色区域),就是火驱各阶段注气强度的合理运行区间。

图1 火驱注气强度合理运行区间

一般情况下,直井面积井网只有在点火阶段和火驱初期燃烧带推进半径较小时,其注气强度才有可能突破注气强度上限。在后续火驱阶段,应更多地考虑如何将注气强度控制在注气强度下限之上。

1.3 火驱是一种末次采油方式

理论上,只要技术、经济条件允许,三次采油之后,还可能有“四次”“五次”采油。对于火驱,燃烧前缘波及范围内(已燃区)基本没有剩余油,直井火驱驱油效率一般在90%左右。合适的井网井距、合理的注气强度以及高温氧化条件下,火驱具有很高的平面波及系数及体积波及系数。新疆红浅1井区火驱先导试验[9]证明,单层油藏火驱的平面波及系数和纵向波及系数均超过90%,体积波及系数在80%以上。理论上,直井面积井网和线性井网火驱都具备实现75%以上最终采收率的潜力。因此,火驱可以称为一种末次采油方式,无论将其应用于原始油藏、天然能量开采后的油藏,还是水驱后、注蒸汽后的油藏,都不可能再有其他提高采收率技术,也完全没有必要。火驱的末次采油特征决定了火驱提高采收率项目在注重经济效益的同时,要特别注重发挥出火驱开发技术本身的内在潜力,以实现足够高的最终采收率。

2 多层油藏火驱开发面临的挑战

2.1 油藏点火及注气过程面临的挑战

电加热点火器通常放置在油管中[10],油管出口和加热器的尾端处于火驱目的层的上方。采用油管注气,通过调节加热器的加热功率,可以使油管出口端的空气温度被加热至地层原油的燃点之上,热空气进入地层后点燃原油。对于单层油藏,电加热器点火的成功率很高。多层油藏由于纵向上多个油层叠置。实施大跨度点火操作会面临如下问题。

(1) 纵向上各个小层吸气温度不一致,点火温度控制可能面临挑战。多层油藏一般通过油管笼统注气点火,由于纵向油层跨度大,上部的小层距离点火器尾部最近,吸入的空气温度最高,最容易被点燃,下部的小层吸气温度可能低于油层的着火点。因此,需加大点火器功率,使油管出口空气温度远高于着火点,但又可能对上部油层段的套管造成额外伤害。

(2) 点火过程可能面临频繁的井筒燃烧。点火之前一般需要清洗井筒,确保油、套管的管壁及环形空间内没有原油残留,正常情况下燃烧只发生在水泥环之外的地层,井筒内不会发生燃烧。对于纵向上跨度较大的多层油藏,如果存在前期注蒸汽过程中基本未动用的小层,其含油饱和度接近初始含油饱和度,在注气压差不足的情况下,容易造成热空气自该小层上部射孔孔眼窜进,将部分原油由射孔孔眼“钩回”井筒中,造成井筒燃烧。在矿场实践过程中,曾经多次发现注气井在点火期间发生井筒燃烧的情况。例如吐哈油田某超深层稠油油藏YS3井点火过程中发生了井筒燃烧,内蒙古某油田MX井火烧试验[11]点火过程中也出现过井筒燃烧并导致油管和套管损坏的情况。

(3) 分层注气目前尚不成熟,难以满足矿场需要。近年来,随着火驱应用规模的不断扩大,工程领域一直努力攻关分层注气。目前,井下机械节流等方法都不能很好解决分层定量控制注气量(速度)问题,更谈不上长期有效分层。对于多层油藏,分层注气需要解决的核心问题是通过注气井向2套以上的地层提供2种以上的注气压力(压差),最简单有效的方法是地面上能提供2套以上的独立注气系统。

2.2 油藏工程方案设计面临的挑战

基于对火驱本质和开发规律的认识,火驱油藏工程设计应当遵循以下几个原则:一是火驱作为末次采油技术,其油藏工程方案要保证获得最高的采收率;二是保持高温氧化(燃烧),以期获得最大的驱油效率、平面波及系数、纵向波及系数;三是各个生产阶段必须满足持续的高温氧化反应的注气能力,保持超过燃烧带持续推进所要求的注气强度下限。对于多层油藏,在纵向上存在非均质性,先期注蒸汽开发往往会放大这种非均质性,纵向上动用不均衡,后期火驱过程可能会进一步放大这种纵向动用不均衡情况。即使在点火阶段,各个小层都满足了燃烧所需要的O2、燃料、温度(着火点)条件,能被成功点燃,但是对于储层物性差、原油黏度大、注蒸汽过程中基本没有被动用的小层,燃烧带推进过程会严重受制于油墙的阻挡作用,导致其推进速度缓慢,而物性好、原油黏度低、注蒸汽过程动用好的小层,油墙形成较慢且阻挡作用弱,燃烧带推进很快。这可能带来两方面后果:一方面在单井注气速度或平均注气强度一定的情况下,燃烧带推进速度快的小层将对推进缓慢的小层产生“虹吸效应”,燃烧带推进快的小层吸气能力进一步加大,造成单层突进;另一方面,燃烧带推进缓慢的小层吸气能力进一步降低,最终燃烧带推进速度低于下限推进速度(0.038 m/d),导致这些小层燃烧带熄灭,火驱过程终止。多个油层间的“虹吸效应”造成火驱油藏工程设计顾此失彼,难以全面贯彻火驱开发基本理念和实现最终采收率目标。

2.3 油藏动态管理面临的挑战

目前对燃烧带前缘展布动态预测最有效、性价比最高的方法是油藏跟踪数值模拟[12-13]。做好油藏跟踪数值模拟的前提是能够准确知道每口井的注气量、产液量和产气量。对于面积井网,由于注采井并非一一对应,注气量、产液量和产气量都要进行劈分。对于多层油藏,上述参数还要在小层间劈分。不可能有足够的监测数据,这种劈分的准确性很难保证。如果不能通过跟踪数值模拟较准确地预测各小层中燃烧带前缘的位置和展布,油藏动态调控也就无从谈起。

火驱矿场管理的另一关键是对地下燃烧状态的识别和判断。矿场实践中主要通过分析各生产井产出气体组分判断地下燃烧状态。对于多层油藏,即使地层中发生了燃烧带的平面缺失和纵向上的单层熄灭,燃烧带并没有完全消失,剩下的部分燃烧带及其前缘仍然处于高温氧化状态。因此,此时的产出气体组分并不能真实反映地下燃烧状态。

3 多层油藏火驱开发模式探讨

3.1 开发层系划分

多层油藏的层间差异性决定了划分开发层系的必要性。火驱开发层系的划分,不仅要考虑地质因素、生产动态、技术工艺及经济因素,还要体现火驱本质特征和生产规律,具体包括:①充分体现末次采油的开发理念,一次性最大限度提高波及体积和提高储量动用程度;②确保同一层系的各个小层在火驱开发全过程都能保持高温氧化模式,必要时要对前期注蒸汽开发动用程度过高的小层实施封层作业,对物性及含油性差的小层予以舍弃;③划分多套层系时,每套层系对应的总油层厚度应大致相当,这有利于在后续开发过程中使产量和地面注气硬件设施规模均保持相对稳定,有利于油田全生命周期优化和规划部署;④层系划分过程中要考虑目前的点火工艺、分层注气工艺及其未来相当一段时间的技术水平,尽可能选择成熟度高、可靠性好的工艺以降低工程风险。

为确保全目标层段点火成功率和降低后续层间熄灭风险,目标层段总的跨度不宜超过30 m,油层累计厚度不宜超过20 m。为减小燃烧带超覆和最大限度提高纵向波及系数,单层厚度也不宜超过20 m。如果纵向上存在15 m左右的小层,应优先考虑将该小层作为独立的开发层系。

对于油层厚度缩短是否会影响火驱井组的产量,以一个直井面积井组为例,探讨火驱井组产量的决定因素。根据物质平衡原理,在火驱的稳产阶段,其生产井的日产油量qo,等于当日燃烧带向前驱扫过的区域ΔV(m3)内流出的油量:

(8)

式中:qo为日产油量,m3/d;qa为日注入空气量,m3/d;Soi为火驱前地层含油饱和度;Sor为火驱过程中烧掉的燃料(焦炭)所折算的含油饱和度。

由式(9)推导出空气油比为:

(9)

式中:AOR为空气油比。

AOR是衡量火驱生产效率的一个关键指标,表示地层中注多少空气才能采出1 m3油。对于特定油藏,式(9)中Ao、φ、Soi、Sor均为定值,因此,AOR也是定值。在罗马尼亚Suplacu油田火驱开发的30多年中,AOR长期稳定在2 700 m3/m3左右。印度Balol油田矿场试验表明,在注气速度从1×105m3/d升至6×105m3/d过程中,AOR基本恒定在1 500 m3/m3左右。新疆红浅1井区的火驱先导试验区,注气井点火18个月后进入稳产阶段,矿场AOR一直稳定在2 700 m3/m3左右。Suplacu油田在原始油藏上进行火驱,平均油层厚度为10.0 m;Balol油田是在天然水驱之后高含水阶段进行火驱,平均油层厚度为6.5 m;红浅1井区先导试验区是在蒸汽吞吐和蒸汽驱之后进行火驱,平均油层厚度为8.0 m。尽管火驱项目所面临的开发历程及采出程度不同,油层厚度也不同,但最终实现了长时间稳产且火驱稳产阶段的AOR基本保持不变。这就意味着,对于具体油藏来说,火驱稳产期的日产油量取决于注气速度,不取决于油层厚度。

3.2 纵向开发程序选择

多层油藏的开发程序一般包括平面开发程序和纵向开发程序。目前火驱主要用于注蒸汽开发稠油老区,文中讨论的开发程序主要指纵向开发程序。合理的开发程序应该立足于最大限度利用现有的注蒸汽井网系统,并能以较少的措施工作量、较低的工程风险完成火驱开发全过程。矿场实践表明,很多井在注蒸汽开发过程中出现了不同程度的套管损坏,有的甚至无法修复,需要侧钻或钻更新井。对于多层油藏,在蒸汽吞吐过程中,为了提高蒸汽热利用率、降低热损失、提高单井产量,相当多的油井采用大井段射孔,全部打开油层笼统注汽;有些井则针对层间动用不均衡的问题,采用了分层注汽。在注汽和采油过程的热物理和热化学作用下,原用于实施分层的井下工具与井筒已无法保证井筒完整性和有效分离。多层油藏纵向开发程序可以是自下而上逐层上返,也可以是自上而下逐层下返,两者均是通过层间接替实现长期稳产。面对稠油老区注蒸汽后的复杂油藏及井筒情况,无论采用哪种开发程序,都面临一定的工程风险。

(1) 自上而下的火驱开发程序。对于注蒸汽老井网,其过程为:①通过注气端和生产端,将上方第1套层系以下的油层及井筒全部封堵,对最上面第1套层系实施火驱开发;②第1套层系的火驱全过程完成后,从注气端和生产端封闭该层系,并避免上层系注气端封闭不严的风险;③从注气井和各生产井下钻,钻至第2套层系下部,所有井在对应第2套层系的位置重新射孔,此次射孔的孔眼会与注蒸汽期间的孔眼重叠,属于重复射孔,存在加剧套管损坏的风险;④第2套层系实施火驱,以此类推,逐层下返。对最下方层系实施火驱过程中,上方各层系可能封闭不严的风险是逐层叠加的。

(2) 自下而上的火驱开发程序。对于注蒸汽老井网,其过程为:①注气端和生产端一次性封闭最下方的层系之上的所有层系,同样存在封闭不严的风险;②从最下方层系开始火驱;③最下方层系火驱过程完成后,对该层系所在注气端和生产端实施封层、封井段作业;④对倒数第2套层系对应的注气井段、生产井段实施射孔,为重复射孔;⑤对倒数第2套层系实施火驱开发,以此类推,逐层上返。

在2种开发程序中都存在当前火驱目的层以外层系封闭不严的风险,也都存在老井套管重复射孔加剧损坏的风险。为了最大限度降低这些风险,推荐在注气井的整个含油层段重新侧钻完井,并采用自下而上的开发程序。注气井重新侧钻完井后,首先在最下面层系射孔,然后实施点火、注气、火驱开发(在确认注采端存在连续隔层的情况下,生产端可以不实施封层、封井段作业)。待最下方层系火驱完成后,从注、采两端封闭该层系和该层系对应的井筒段,再从注入井一端对倒数第2套层系实施射孔、点火(生产端除了封闭最下方层段和井筒段外没有其他作业)。这样的逐层上返,虽然增加了开发初期注气井侧钻完井的费用,但总的施工费用不一定增加,还可有效避免注气井和生产井的重复射孔,降低非目的层段封闭不严的风险。

3.3 注气强度的选择

依据式(6)、(7)计算E1(R)、E2(R),然后根据选择好的井网井距,采用文中推荐的方法计算出燃烧带前缘需要推进的最大半径Rmax,再根据Rmax,计算与之对应的E1(Rmax),即面积井网火驱过程中所应达到的注气强度上限。最后,结合层系(油层厚度)划分结果,计算出单井最大注气速度qamax,单井最大注气速度可以作为地面注气系统设计的依据。

直井面积井网条件下,随着燃烧带前缘向前推进,保持前缘稳定燃烧所需要的注气量是逐渐增大的。因此,采用台阶式提速方案设计单井注气速度,如图2所示。其中,绿色曲线对应的是火驱不同阶段的提速方案,三角形的安全运行区间内,可以有多种台阶式提速方案。需要注意的是,在点火初期,注气强度(速度)安全运行窗口较小,对注气速度的控制需要更加谨慎。后期注气强度安全窗口变大,注气速度的选择相对灵活。

图2 火驱过程中台阶式注气提速方案示意图

在设计台阶式注气提速方案时,燃烧带半径R由式(10)计算得到。

(10)

4 结论与认识

(1) 火驱的本质特征是地层中持续的高温氧化反应,只有在高温氧化反应模式下才能最大限度地提高最终采收率。

(2) 为确保火驱全过程处于高温氧化模式下,必须严格控制注气强度,使之始终处于安全运行区间之内。

(3) 火驱开发方案设计须立足于最大限度发挥其技术潜力,最大限度提高最终采收率,多层油藏火驱开发方案应细分开发层系、控制含油井段;开发程序上可采用自下而上逐层上返,通过层间接替实现长期稳产,可有效减小和规避工程风险。

——以吉木萨尔芦草沟组为例