钒钛磁铁矿铁、钒、钛一步分离试验

郝建璋,曾冠武

(钒钛资源综合利用国家重点实验室,攀钢集团研究院有限公司,四川 攀枝花 617000)

我国西南攀枝花地区蕴藏着及其丰富的钒钛磁铁矿。其中共生有钛、钒、钴、镍、铬、镓、钪等具有战略意义的金属,钛、钒储量在全国和全世界都占有重要的地位。在开发钒钛磁铁矿的同时,把共生的重要金属高效综合利用起来,无疑对我国建设有着重大的意义。

在攀枝花钒钛磁铁矿开发利用过程中,通过老一辈科技工作者艰苦的技术攻关,从实验室试验到大规模工业试验,创造了世界上独一无二的攀枝花钒钛磁铁矿高炉冶炼技术,解决了世界难题,并逐步形成了攀钢现行的生产工艺流程,为国民经济发展做出了贡献。

但针对钒钛磁铁矿高效资源化综合利用新流程(非高炉流程)的科技攻关从未停歇。探索采用非高炉炼铁技术冶炼钒钛磁铁矿,进而实现铁、钒、钛资源综合利用的合理途径,根据元素提取的顺序不同,新流程可分为先钒后铁和先铁后钒流程以及铁、钒、钛同时提取流程。

先钒后铁流程(南方流程)[1]:将钒钛磁铁精矿进行氧化钠化焙烧,使钒转化为可溶性钒盐浸出。残球再经过回转窑还原、电炉熔分获得钢水和钛渣,从而使铁、钒、钛均得到回收利用。该工艺优点是铁、钒、钛综合利用程度较高,但工艺流程仍较长,含钠盐的球团在炼铁过程中存在较大工艺问题不能解决。

先铁后钒流程(北方流程)[1]:将钒钛磁铁精矿首先进行预还原,通过熔分或磁选分离得到金属铁料,进一步炼钢,钒、钛主要富集到渣中,再通过传统提钒钛工艺提取。主要工艺有竖炉-电炉、回转窑-电炉、转底炉-电炉等流程。该工艺流程仍较长,熔分分离成本高,炉渣中钒钛的资源化利用难度仍较大。

在研究过程中,又逐步形成了钒钛磁铁矿铁、钒、钛同时提取新流程[2]:在钒钛磁铁精矿中加入碳酸钠进行还原焙烧。还原焙烧产品于热态下直接投入水中,然后经磨细、磁选处理,同时获得金属铁粉、钛酸钠和溶于水的钒酸钠。日本和俄罗斯对这一流程进行过一些研究。

开展了钒钛磁铁矿钠化还原铁、钒、钛一步分离试验,对比了碳酸钠与硫酸钠作为钠化剂的不同试验效果,提出了采用碳酸钙替代部分碳酸钠的工艺思路,取得了一定效果。

1 试 验

1.1 试验原理

钒钛磁铁矿添加钠盐煤基还原热力学计算见图1,发生的反应见式(1) ~ (8)。

图1 热力学计算Fig. 1 Thermodynamic calculation

(1) 1/4Fe3O4+C=3/4Fe+CO(g)

(2) FeTiO3+C=Fe+TiO2+CO(g)

(3) SiO2+Na2CO3+C=Na2SiO3+2CO(g)

(4) 1/2TiO2+Na2CO3+C=1/2Na4TiO4+2CO(g)

(5) V2O3+3Na2CO3=2Na3VO4+2CO(g)+CO2(g)

(6) V2O3+3Na2CO3+C=2Na3VO4+4CO(g)

(7) 1/2FeV2O4+3/2Na2CO3+C=Na3VO4+1/2Fe+5/2CO(g)

(8) 2/7Na3VO4+C+3/7SiO2=2/7VC+3/7Na2SiO3+5/7CO(g)

可以看出,在钒钛磁铁矿煤基还原过程中,如果引入碳酸钠,更有利于铁的还原,同时钒被氧化为四价钒,与钠结合形成偏钒酸钠,钛与钠结合生成钛酸钠。

1.2 试验流程

研究试验流程见图2。

图2 试验流程Fig .2 Test f low

1.3 试验原料

试验原料见表1,钒钛磁铁精矿化学成分见表2。

表1 试验原料Table 1 Test materials

表2 钒钛磁铁精矿化学成分/%Table 2 Chemical composition of vanadium titanium magnetite concentrate

1.4 试验仪器设备

试验所用仪器设备主要为竖式管式快速还原装置,见图3。

图3 快速还原装置Fig. 3 Schematic diagram of rapid reduction device

1.5 试验方法

(1)原料预处理与造球

球团制备采用圆盘造球机,首先将原料铁精矿、煤粉、粘结剂(1%)、钠盐、钙盐等按照设定的配比称量配制,然后放置在5 kg 的罐磨机中混料10 min,保证原料混合均匀。然后将混合好的料放置在圆盘造球机中,调整圆盘造球机转速和角度符合造球要求,然后采用喷头洒水,使物料成球,控制加水量在10% ~ 12%,将造好的球按要求筛分后放置在瓷盘中,在电热鼓风干燥箱中于110℃条件下烘干24 h,待用。

(2)含碳球团还原试验

将快速还原装置升温到所需要的温度,通入氮气作为保护气体,设定气体流量,待气体稳定5 min后,将干燥后的球团称量后放置在氧化铝坩埚中,然后放置在刚玉管中加热区,反应时间到60 min(根据以往经验,还原时间60 min 能保证铁精矿充分还原。)后取出,及时埋在碳粉中,防止氧化,冷却后取出反应产物,进行成分分析。

(3)还原产物磁选分离试验

还原产物金属化球团采用密封制样机和罐磨机破碎细磨,过0.074 mm 筛,90℃下液固比3:1条件下浸煮1 h,过滤后得到含钒溶液和含铁料,含铁料采用磁选管于150 mT 磁场中磁选,得到铁粉、钛渣。

(4)计算公式

还原产物的金属化率及钒转化率计算见下列公式。

2 试验结果与分析

2.1 碳酸钠对金属化率和钒转化率的影响

煤粉添加量为12%,粘结剂添加量为1%,还原时间60 min 的条件下,研究了还原温度、碳酸钠添加量对还原产物金属化率和钒转化率的影响,见图4、5。

图4 还原温度、碳酸钠添加量对金属化率的影响Fig. 4 Effect of reduction temperature and sodium carbonate addition on metallization rate

图5 还原温度、碳酸钠添加量对钒转化率的影响Fig. 5 Effect of reduction temperature and sodium carbonate addition on vanadium conversion

可以看出,还原温度、碳酸钠添加量对还原产物金属化率影响显著,随着还原温度的升高,还原产物金属化率逐步升高,随着碳酸钠添加量的增加,还原产物金属化率逐步升高。还原温度、碳酸钠添加量对还原产物钒转化率影响显著,随着温度的升高,还原产物钒转化率逐步降低,随着碳酸钠添加量的增加,还原产物钒转化率显著升高,当碳酸钠添加量达到24%、还原温度1100℃时,还原产物金属化率和钒转化率均超过90%。

2.2 硫酸钠对金属化率和钒转化率的影响

试验条件:煤粉添加量为12%,粘结剂添加量为1%,还原时间60 min。研究了还原温度、硫酸钠添加量对还原产物金属化率和钒转化率的影响,见图6、7。

图6 还原温度、硫酸钠添加量对金属化率的影响Fig .6 Effect of reduction temperature and sodium sulfate addition on metallization rate

图7 还原温度、硫酸钠添加量对钒转化率的影响Fig .7 Effect of reduction temperature and sodium sulfate addition on vanadium conversion

可见还原温度、硫酸钠添加量对还原产物金属化率影响显著,随着还原温度的升高,还原产物金属化率逐步升高,随着硫酸钠添加量的增加,还原产物金属化率逐步降低。还原温度、硫酸钠添加量对还原产物钒转化率影响显著,随着还原温度的升高,还原产物钒转化率逐步降低,在1100℃以下随着硫酸钠添加量的增加,还原产物钒转化率逐步升高,当硫酸钠添加量达到24%、还原温度1000℃时钒转化率达到80%以上。当还原温度1100℃以上时,还原产物钒转化率都低于40%,并且随着硫酸钠添加量的增加,还原产物钒转化率逐步降低。总体来说,添加硫酸钠后,对钒钛磁铁矿中铁的还原不利,在1000℃左右对钒的转化有利。

2.3 不同温度还原产物形貌

通过观察添加24%碳酸钠时不同还原温度下的还原产物形貌,可以看出,温度1000℃时,球团表面渗出微细金属铁珠,当温度达到1100℃时,铁珠沉底汇聚成小铁块,当温度达到1200℃以上时,形成大型铁块,铁与渣分离良好。

添加24%硫酸钠时不同还原温度下的还原产物形貌与24%碳酸钠类似,但产物在实验室放置一段时间后,出现严重粉化现象,同时伴有臭鸡蛋气味,分析认为在反应过程中形成了硫化钠,在室温放置时吸潮粉化。

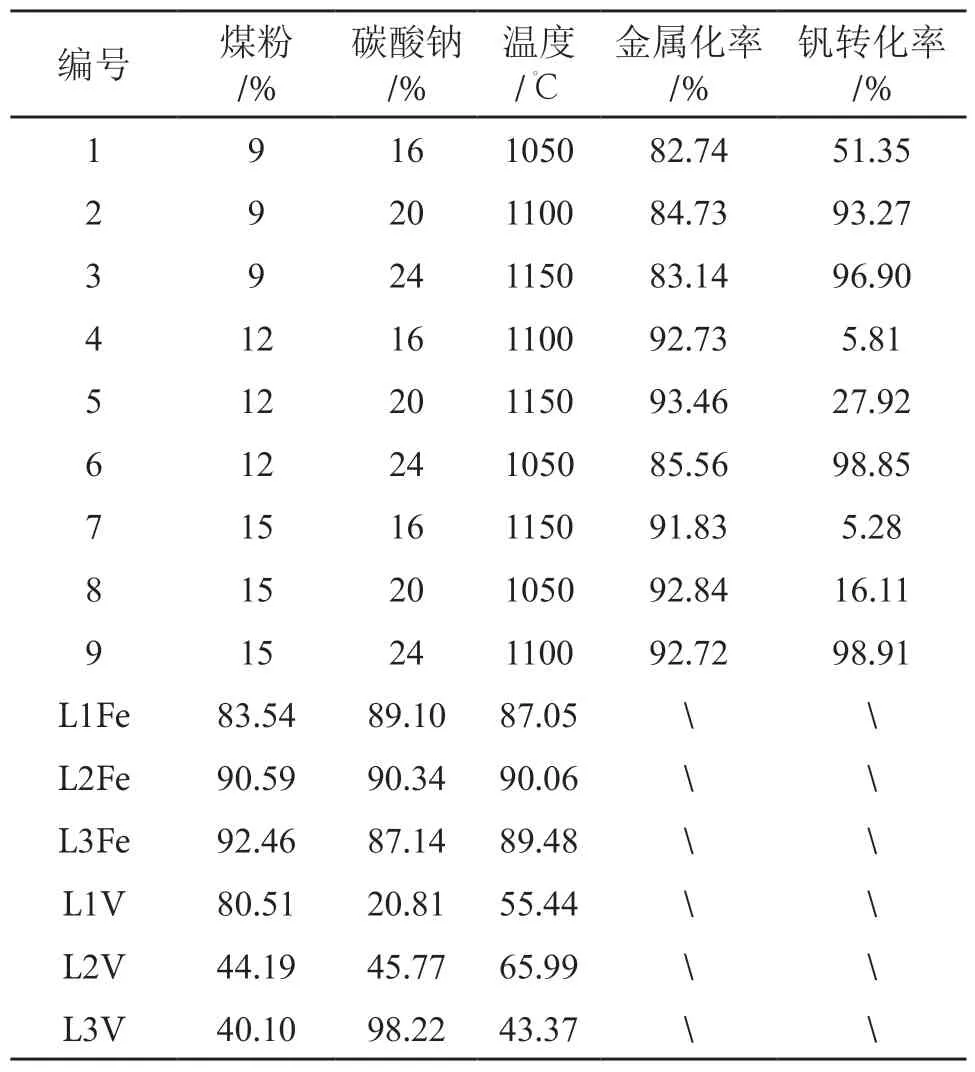

2.4 正交试验

开展了碳酸钠还原分离3 因素3 水平正交试验,主要选取还原剂煤粉添加量、碳酸钠添加量、还原温度研究对还原产物金属化率和钒转化率的影响,结果见表3,还原时间控制在60 min。可以看出,对还原产物金属化率影响最显著的因素为煤粉添加量,对还原产物钒转化率影响最显著的因素为碳酸钠添加量,其次为煤粉添加量,第三为还原温度。较佳条件:当还原温度1100℃,煤粉添加量15%,碳酸钠添加量24%时,还原产物金属化率达到92%,钒转化率达到98%以上。

表3 碳酸钠还原分离正交试验Table 3 Orthogonal test of sodium carbonate reduction and separation

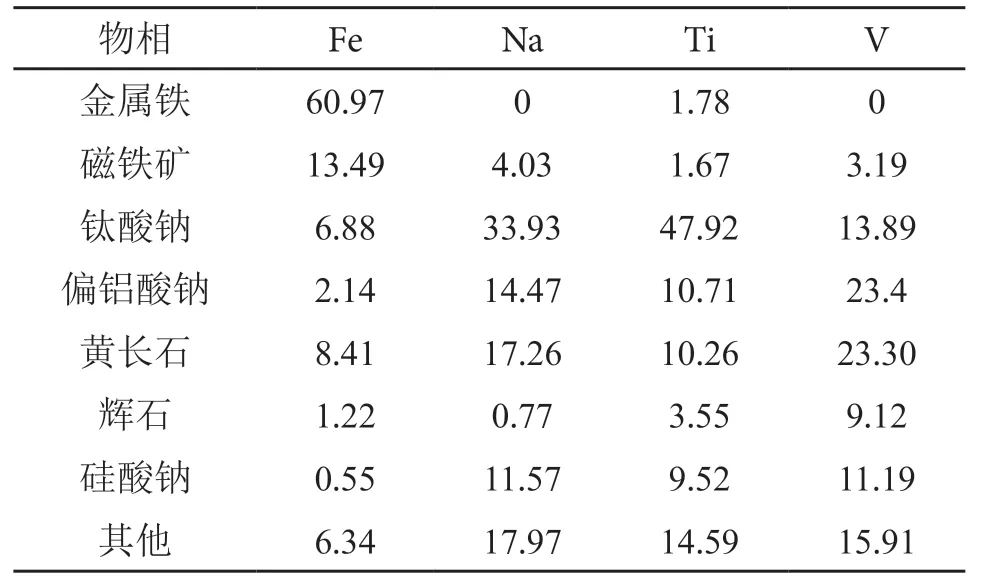

2.5 还原产物物相分析

对较佳试验条件下得到的产物进行了微观形貌分析和物相分析(见表4),可以看出,铁主要以金属铁形式存在,钒主要以偏饭酸钠、黄长石形式存在,钛主要以钛酸钠形式存在,还原产物物相分析进一步验证了钒钛磁铁矿铁、钒、钛一步分离工艺的正确性。

表4 还原产物物相组成/%Table 4 Phase composition of reduction products

2.6 焙烧产物浸出-磁选分离

较佳试验条件下得到的还原产物金属化球团采用密封制样机和罐磨机破碎细磨,过0.074 mm筛,在90℃下、液固比3:1 条件下浸煮1 h,过滤后得到含钒溶液和含铁料,含铁料采用磁选管于150 mT 磁场中磁选,得到铁粉、钛渣,结果见表5。

表5 还原产物浸出-磁选分离结果Table 5 Results of leaching and magnetic separation of reduction products

得到的铁粉Fe 含量达到了73.7%,铁收率达到95.7%;得到的钛渣中Ti 达到了17.3%;得到的含钒溶液钒含量1.08 g/L,钒收率85.3%。

2.7 碳酸钙代替碳酸钠试验

进一步研究了采用碳酸钙替代部分碳酸钠对还原产物金属化率和钒转化率的影响,结果见图8。

图8 碳酸钙代替部分碳酸钠对产物金属化率和钒转化率的影响Fig. 8 Effect of calcium carbonate replacing part of sodium carbonate on metallization and vanadium conversion

碳酸钙高温分解产生的CaO 可首先与物料中的SiO2、Al2O3、TiO2等结合,从而减少碳酸钠消耗,但也会与钒结合为钒酸钙。结果分析表明,当碳酸钙替代碳酸钠量8%以内,还原产物仍具有较高的金属化率(81.4%)和钒转化率(86.5%),但与24%碳酸钠试验条件相比,有较明显降低。

3 结 论

(1)钒钛磁铁矿还原过程中,碳酸钠的加入对提高还原产物金属化率和钒转化率有明显效果,随着碳酸钠添加量的增加,还原产物金属化率提高,钒转化率也提高,当碳酸钠添加量达到24%、还原温度1100℃时,还原产物金属化率和钒转化率均超过90%。硫酸钠的加入不利于提高还原产物金属化率,但当还原温度较低时,可以提高钒的转化率。

(2)当煤粉添加量15%、碳酸钠添加量24%、还原温度1100℃时,还原产物金属化率和钒转化率均超过90%。通过钠化还原-浸出-磁选工艺可实现铁、钒、钛的有效分离,得到铁粉、浸钒液和钛渣三种产物,铁、钒、钛的收率分别为95%、85%、52%。

(3)使用碳酸钙替换部分碳酸钠,仍可实现还原过程中铁与钒的同时转化,但相应的转化率随碳酸钙的增加而均降低。较佳碳酸钙添加量为8%,金属化率达到81.4%,钒转化率达到86.5%。