基于模拟核算的煤化工浓盐水分盐工艺选择

田 磊,蒋靖波

(陕西省石油化工研究设计院,陕西 西安 710054)

随着我国煤化工近10年的迅猛发展,该行业的浓盐水废水零排放技术亦成为环保行业热点。废水零排放在回收高品质产水同时,产生一定量的废盐,2015年前建成的零排放工程基本以混盐为主。随着生态环境部发布文件指出废水处理产生的无法资源化的盐泥暂按危险废物进行管理[1],各种盐无害化和资源化技术逐步引入高浓盐水处理工程,包括热解、烟气干燥、蒸发-冷(热)结晶、NF-蒸发-结晶等技术[2]。如何将高盐废水中的盐以单质盐形式回收是当前技术发展的热点,因不同工艺对来水水质的适应性表现出装置长周期稳定运行能力的差异,以及不同盐产品纯度和资源化率的不同。

本文以某煤化废水为实例,采用三种典型分盐工艺进行技术经济比较,以期为工业应用提供有益参考。

1 待处理煤化工浓盐水水质

本文评估的浓盐水水质见表1,前端主装置以煤、天然气和渣油为原料,经甲醇生产聚烯烃类产品,浓盐水为污水回用浓排水和脱盐水的离子交换酸碱再生液 经两级反渗透浓缩(浓缩10倍)的浓排水。

表1 待处理浓盐水水质

2 煤化工浓盐水处理工艺比较及模拟核算

纳滤分离利用纳滤膜的道南离子效应及孔径筛分原理[3],冷冻和热法分离均利用氯化钠和硫酸钠的共饱和溶解度随温度变化的特点,实现对浓盐水中氯化钠和硫酸钠的分离;典型的热法分盐—盐硝联产,更适宜于如陕北地区矿井水,硝盐比相对稳定的工况[2,4];对于煤化工,因废水水质、水量波动较大,现阶段主流工艺为(冷冻+热法)分离以及(NF+蒸发)耦合工艺。本文评估煤化工废水分盐主要路线为:(NF+热法结晶)分盐、(NF+冷冻+热法)分盐、(单纯冷冻+热法)分盐[2,5-6]。

2.1 (NF+热法结晶)分盐

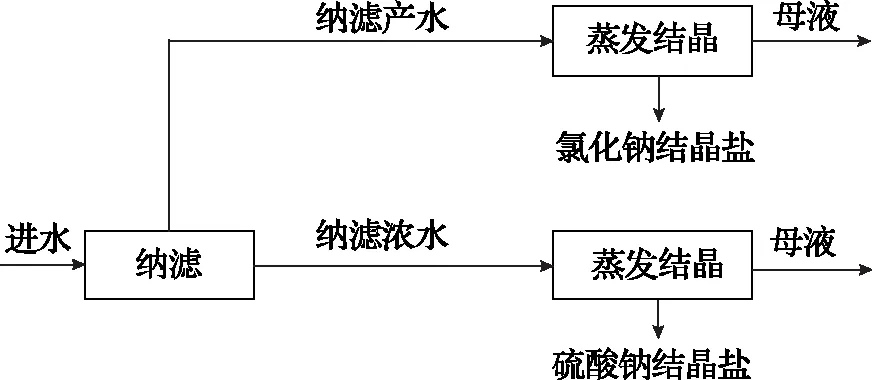

浓盐水经纳滤分离,纳滤产水通过蒸发结晶制得氯化钠,纳滤浓水通过蒸发结晶制得硫酸钠,工艺流程如图1所示。

图1 (NF+热法结晶)分盐流程示意

纳滤是整体工艺的核心,将浓盐水中氯化钠和硫酸钠初步分开,保证纳滤产水中回收的NaCl占总进水NaCl的量的90%左右[6]。

根据NaCl- Na2SO4-H2O三元水—盐体系相图,盐收率和纯度通过母液排放控制,控制结晶终点在氯化钠和硫酸钠的共饱点,使盐析控制在单盐的结晶区,防止进入混盐结晶区。(NF+热法结晶)分盐水盐平衡数据见表2,氯化钠结晶母液为纳滤产水由稀溶液到饱和溶液,进入氯化钠结晶区与氯化钠和硫酸钠结晶区的共饱和点的液相平衡浓度;硫酸钠结晶母液为纳滤浓水由稀溶液到饱和溶液,进入硫酸钠钠结晶区与氯化钠和硫酸钠结晶区的共饱和点的液相平衡浓度[2]。据此可计算下列各项。

表2 (NF+热法结晶)分盐水—盐平衡

(1)氯化钠产量:

氯化钠产盐量=纳滤产水中氯化钠-结晶母液中氯化钠=2 493 kg/h。

(2)氯化钠纯度:

设离心脱水后氯化钠含水率5%,则氯化钠中杂盐含量=氯化钠产盐量×含水率×(母液中总盐+母液中硅+母液中COD)/母液总质量=50.54 kg/h,则氯化钠纯度为:2493kg/h/(2493kg/h+50.54kg/h)=98.0%。

(3)硫酸钠产量:

硫酸钠产盐量=纳滤浓水中硫酸钠-结晶母液中硫酸钠=2 230.6 kg/h。

(4)硫酸钠纯度:

离心脱水后硫酸钠含水率5%,则硫酸钠中杂盐含量=硫酸钠产盐量×含水率×(母液中总盐+母液中硅+母液中COD)/母液总质量=37.2kg/h,则硫酸钠纯度为:2230.6kg/h/(2230.6kg/h+37.2kg/h)=98.3%。

(5)盐收率:

盐收率=(氯化钠产盐量+硫酸钠产盐量)/总盐量=83.2%

2.2 (NF+冷冻+热法)分盐

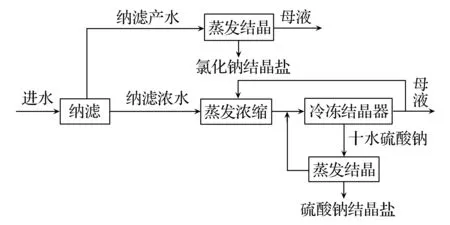

浓盐水经纳滤分离,纳滤产水通过蒸发结晶制得氯化钠,纳滤浓水先通过蒸发器进行蒸发浓缩,浓缩液进行冷冻结晶制备十水硫酸钠,十水硫酸钠再通过蒸发结晶制得硫酸钠,并将冷冻母液返回到蒸发器进行循环,硫酸钠结晶器母液返回至冷冻结晶器循环,控制硫酸钠纯度。工艺流程如图2所示。

图2 (NF+冷冻+热法)分盐流程示意

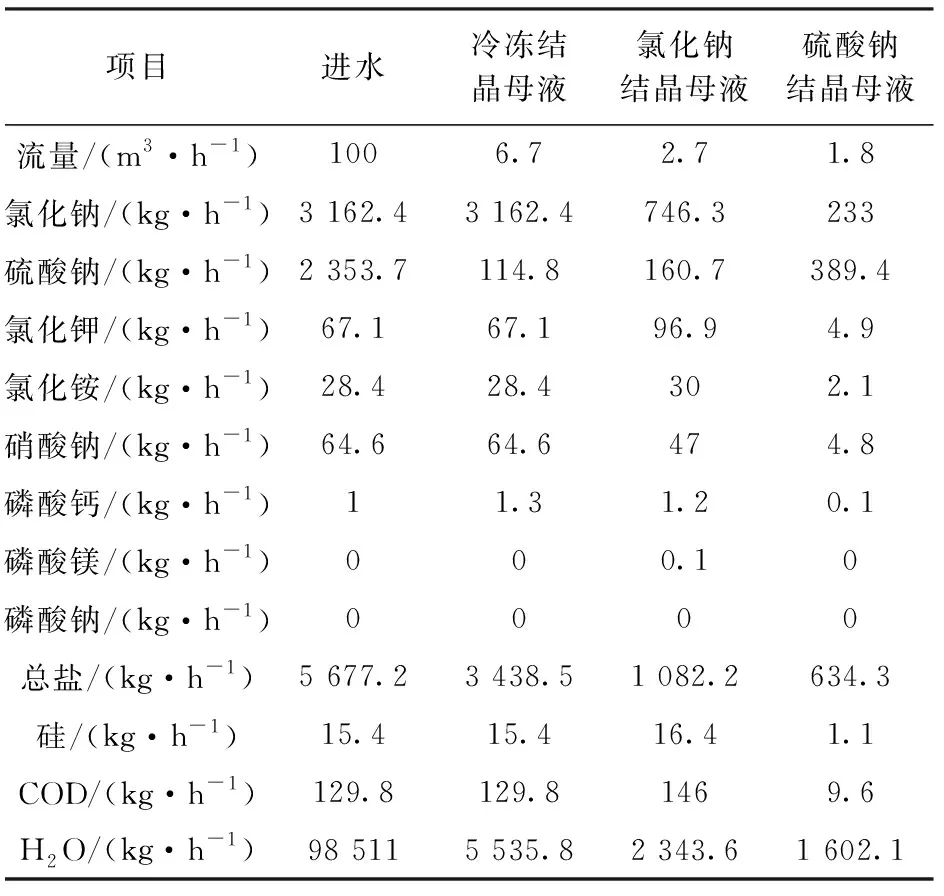

根据NaCl- Na2SO4-H2O三元水—盐体系相图,(NF+冷冻+热法)水—盐平衡数据见表3,氯化钠结晶母液和硫酸钠结晶母液类比(NF+热法结晶)分盐分析;冷冻结晶母液指纳滤浓水由稀溶液到饱和溶液,通过降温至0~5 ℃到十水硫酸钠结晶区,与氯化钠和十水硫酸钠结晶区的共饱和点的液相平衡浓度[2];据此计算下列各项。

表3 (NF+冷冻+热法)分盐水—盐平衡

(1)氯化钠产量和纯度工况同(NF+热法结晶)分盐分别为2 493 kg/h和98.0%

(2)硫酸钠产量:

硫酸钠产量=纳滤浓水中硫酸钠-冷冻结晶母液中硫酸钠=2329.4kg/h-51.7kg/h=2277.7kg/h。

芒硝产量经硫酸钠产量分子量换算为5164 kg/h。

(3)硫酸钠纯度:

十水硫酸钠去制备硫酸钠的蒸发结晶器中,排少量母液到冷冻结晶器循环,则可在不降低收率的情况下,将硫酸钠提纯。制得的硫酸钠纯度如下:

设硫酸钠结晶器产的盐浆离心脱水后硫酸钠含水率5%,则硫酸钠中杂盐含量=硫酸钠产盐量×含水率×(硫酸钠结晶母液中总盐+母液中硅+母液中COD)/母液总质量=32.8kg/h。

硫酸钠纯度为:

2277.7kg/h/(2277.7kg/h+32.8kg/h)=98.6%。

(4)盐收率:

盐收率=(氯化钠产盐量+硫酸钠产盐量)/总盐量

=(2493kg/h+2277.7kg/h)/(2810.3kg/h+2867.1kg/h)=84%

2.3 (冷冻+热法)分盐

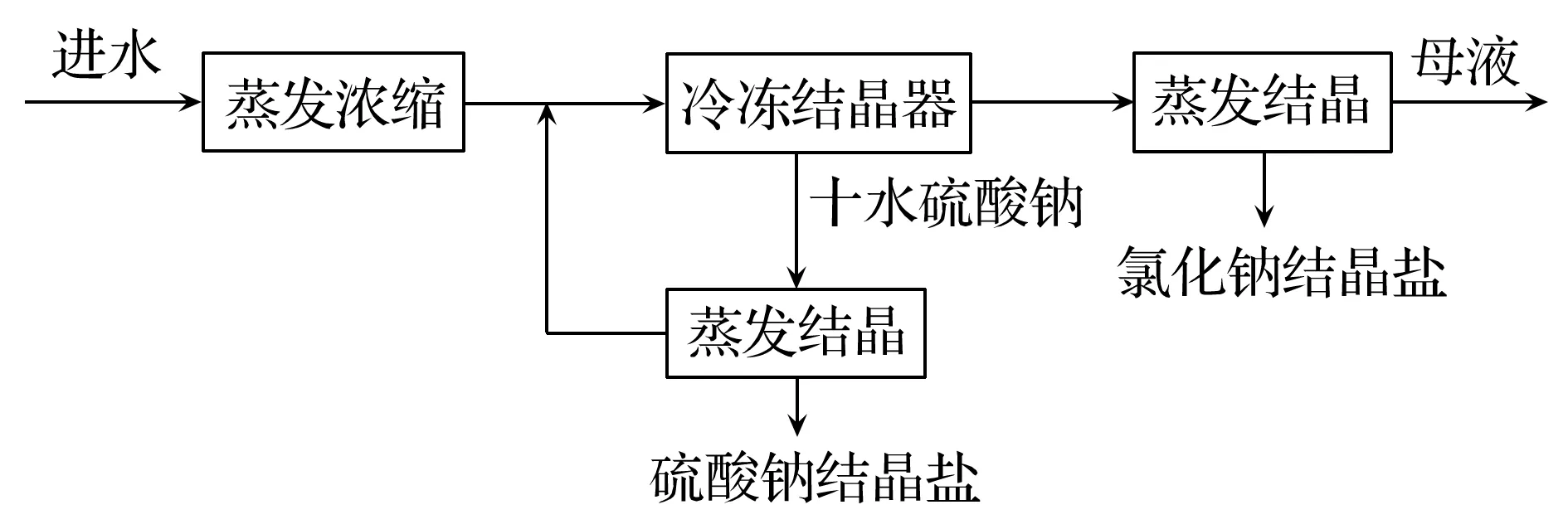

浓盐水先进入蒸发器进行蒸发浓缩,蒸发浓缩液通过冷冻结晶制备十水硫酸钠,十水硫酸钠再通过蒸发结晶制得硫酸钠,硫酸钠结晶器母液返回至冷冻结晶器循环,控制硫酸钠纯度。冷冻母液再进入氯化钠结晶器,通过蒸发结晶制得氯化钠。工艺流程如图3所示。

图3 冷冻+热法分盐流程

根据NaCl-Na2SO4-H2O三元水—盐体系相图,(冷冻+热法)分盐水—盐平衡数据见表4。冷冻结晶母液、氯化钠结晶母液、硫酸钠结晶母液类比上述工艺分析;核算过程不再赘述,氯化钠、硫酸钠产量和纯度分别为2 416 kg/h和98.3%、2 239 kg/h和98.6%,盐收率为82.0%。

表4 (冷冻+热法)分盐水—盐平衡

3 结果与讨论

3.1 模拟核算结果讨论

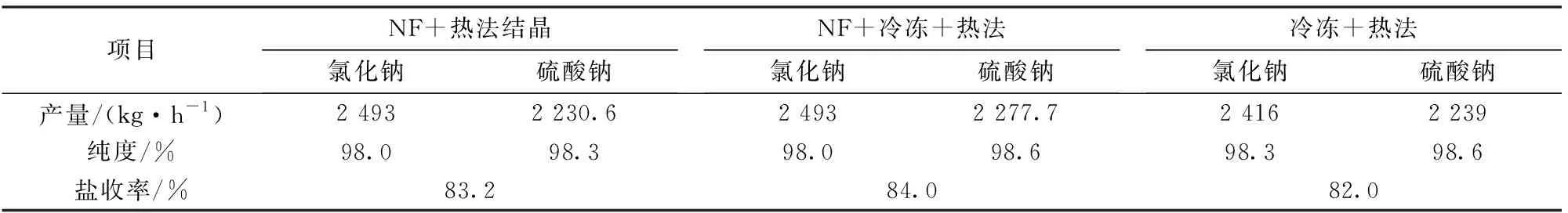

工艺模拟核算的结果汇总见表5,氯化钠和硫酸钠产品的纯度均达到98%以上,氯化钠结晶盐纯度满足 GB/T 5462—2015《工业盐》精制工业干盐二级标准;硫酸钠结晶盐纯度满足 GB/T 6009—2014《工业无水硫酸钠》Ⅱ类一等品标准。因本次核算建模未考虑微含量盐(如硝酸钠)和硅,特别是COD对产品的影响。运行经验表明,高COD不仅影响产品盐色度,严重时浓缩液还形成黏糊态、无法结晶。本次模拟纯度较理想,仅作为参考指标。

表5 模拟核算结果汇总

(1)模拟核算盐产量与上述工艺自身的特点吻合,NF可有效降低氯化钠结晶侧杂盐量,有利于提升氯化钠产品纯度。有NF工艺分别较无NF工艺,氯化钠产量多77 kg/h。NF同时将90%左右的硫酸钠截留在浓水侧,提高了浓水侧硫酸钠浓度,(NF+热法结晶)分盐,硫酸钠产量和纯度均较低,主要是硫酸钠结晶受其他离子的干扰。为提高产品纯度,需提高母液排放量,造成硫酸钠产量较低,杂盐量增加[5,7]。

(2)(NF+冷冻+热法)分盐,将含硫酸钠为主的浓盐水进行冷冻结晶,提高产量,再通过热法结晶,可以避免其他杂离子的影响,提升产品纯度,因此该工艺下,氯化钠和硫酸钠的产量最高[7]。

(3)(冷冻+热法)分盐硫酸钠的产量虽然较高,但浓盐水中其他离子容易影响在后段氯化钠结晶,形成共混盐,为保障氯化钠纯度,需加大母液排放量,降低了氯化钠的产量[2]。

3.2 投资及消耗对比

三种典型分盐工艺技术经济特点对比见表6,从工艺复杂程度来讲,(NF+冷冻+热法)最为复杂,占地和投资均较高,用电和蒸汽消耗;(冷冻+热法)工艺,因冷冻量较大,冷冻机组功率并重结晶蒸汽耗量均较NF耦合蒸发工艺高。NF耦合蒸发中NF的长周期运行受制于预处理效果,是运行费用的一个重要控制点,若纳滤膜运行寿命提升1倍,则运行费用可降低10月左右。

表6 投资及消耗对比汇总

综上(NF+蒸发)耦合工艺对原水组分波动的适应性更强,有利于实现装置的长周期稳定运行,与冷冻结晶工艺联用后可以有效提升结晶盐产品的品质和回收率,而且运行成本较(冷冻+热法)低,针对本文评估水的水质,建议采用(NF+冷冻+热法)分盐工艺。

4 建 议

本文就某特定煤化工浓盐水采用三种分盐工艺,从产品纯度、盐回收率、投资运行成本综合对比,但是实际工艺效果不只是工艺的适应性问题,还需系统考虑。具体建议如下:

(1)有机物和硝酸根的去除:应以水系统污水生化处理为主;

(2)预处理和膜浓缩的程度:综合考虑经济性和系统的稳定性,防止过度设计;

(3)正确地认识和使用纳滤:确保稳定可靠的预处理,提高纳滤的截留效率和使用寿命;

(4)产品水和结晶盐的标准选择:避免一味地追求高标准,根据产品最终用途选择合适的标准。