300 MW循环流化床锅炉灰斗板结原因分析及处理

吕 赛

(兖矿华聚能源赵楼电厂,山东 菏泽 274700)

0 引言

半干法脱硫脱硝因反应快、效率高、副产物能被综合利用等特点被广泛用于大型机组中。 某电厂1号锅炉采用循环流化床半干法脱硫脱硝一体化工艺。 系统投运以来,整体运行平稳,但在停炉检修中发现灰斗内出现板结的情况,尤其以灰斗末端的1-3、2-3 最为严重。 在 2019 年 4 月检修停炉后,通过气力输送系统输至灰库大约600 t,后期人工清理约200 t。灰斗内板结的灰硬度较大,需进入内部使用电镐破碎,并利用检修人孔将灰运出,耗费大量人力物力。 在清理过程中易出现落灰、扬尘等情况,极为不便。 本文以该电厂为例介绍如何防止灰斗板结的问题。

1 概述

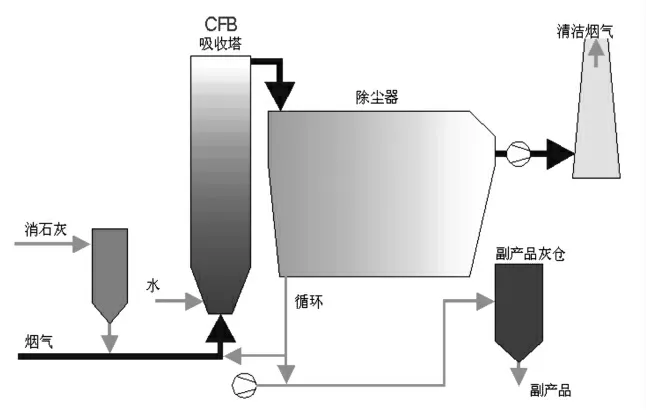

该电厂300 MW 机组采用亚临界、 固态排渣循环流化床锅炉,于2016 年进行超低排改造,采用循环流化床脱硫除尘脱硝一体化工艺, 包括1 套烟气脱硫系统, 采用一炉一塔方式布置, 主要由烟气系统、吸收塔系统、布袋除尘器清灰系统、消石灰制备及供应系统、物料循环及流化系统、工艺水系统等组成。 图1 为超低排放系统示意图。

该电厂现脱硫采用炉内喷钙+炉外半干法的工艺;脱硝采用炉内SNCR+脱硫塔喷入COA 脱硝剂的工艺。系统自投运来整体运行平稳,能实现烟气的超低排放,但出现了灰斗内板结情况。

2 原因排查

为对灰斗板结原因进行分析, 电厂进行了多项常规检查。

图1 超低排放系统示意图

1)对工艺水系统检查,发现两支工艺水喷枪枪体无磨损,雾化效果良好,未有滴水等情况,脱硫塔内壁清洁无板结情况。

2)脱硫剂品质。 超低排放系统脱硫剂采用消石灰,消石灰来源为通过消化器自制及外购,自制消石灰Ca(OH)2含量为 88%左右,水分为 0.2%左右;外购消石灰Ca(OH)2含量为95%以上,水分为0.3%左右。 两种消石灰含量及水份均符合要求。

3)灰斗流化风、斜槽流化风温度常年控制在120 ℃左右,且加热器均定期进行放水检查,无泄漏情况,排除水份通过流化风进入系统的情况。

4) 超低排放6 个灰斗外壁均有蒸汽伴热加热,汽源来自汽机侧的辅汽联箱。灰斗壁温控制在100 ℃左右,且蒸汽与灰分离,不存在漏入灰斗的情况。

5)灰斗料位按照厂家提供的说明,保持在8~10 kPa(灰斗采用的振动式料位计),输灰压力0.5 MPa 左右,输灰管路无堵塞情况,输灰时间设置等也均无问题。

6)COA(Catalytic Oxidation Absorption,简称COA)喷枪雾化效果良好, 且氮氧化物控制主要依赖炉内SNCR(Selective Non-Catalytic Reduction,简称SNCR),COA 仅为辅助手段,用量较低,影响较小。

3 原因分析

在对系统进行常规检查发现并无异常后, 电厂又对参数、工艺等进行了原因查找,发现在脱硫塔出口温度控制、工艺水水质、板结灰成分等存在问题。

3.1 脱硫塔出口温度低

运行中脱硫塔出口烟气温度长期维持在72 ℃左右,即使在没有消石灰投入的情况下,也保持此温度。根据厂家提供的技术要求,脱硫塔出口温度控制在69~75 ℃,为消石灰脱硫的最佳反应窗口。 在未投入工艺水减温的情况下, 脱硫塔出口的烟气温度在110~130 ℃, 长期控制较低的温度使减温水过量,增大了烟气湿度,烟气湿度为13.5%(设计要求不高于 12.5%)。

3.2 多用浓盐水作为工艺水补水

工艺水箱水源设计有循环水、工业水、浓盐水,因电厂内无浓盐水处理装置, 故浓盐水多作为工艺水进入超低排放系统。 通过对灰斗内板结的灰进行化验,氯离子的含量为2.64%,含量较高。 电厂浓盐水产自反渗透,氯离子浓度高于1 000 mg/L,远高于HJ 178—2018 《烟气循环流化床法脱硫工程通用技术规范》 中氯离子浓度不高于400 mg/L 的要求,浓盐水进入系统后易吸潮,在灰斗内壁形成板结。

3.3 超低排放灰斗循环灰置换率差

板结灰化验结果显示,灰的含水率1.42%,半水亚硫酸钙含量2.32%,硫酸钙含量46.99%,氢氧化钙含量2.07%,碳酸钙含量34.69%。半水亚硫酸钙含量低,硫酸钙及碳酸钙含量高,说明循环灰置换率差。

3.4 停运后灰斗无伴热

因该电厂为单机运行,在机组停运后无热源,灰斗蒸汽伴热、流化风加热等均不能投入,灰温下降较快,流动性变差。尤其是在冬季环境温度较低的情况下,若不能及时将热灰输送至灰库,灰温下降后极易板结。

4 采取措施

4.1 提高反应塔出口的烟气温度

温度的控制,实质上是对烟气湿度的控制。脱硫工艺中,烟气的湿度对脱硫效率的影响很大[1]。 在负荷及二氧化硫排放稳定期间, 减少脱硫塔消石灰的投入量,将烟气温度控制在85~90 ℃之间。 二氧化硫排放数值较高时再投入工艺水, 降低脱硫塔出口温度至75 ℃以下后,投入消石灰,对脱硫塔出口烟气温度进行勤调、细调,减少工艺水量,降低循环灰及烟气水份。

4.2 更换工艺水水源

电厂已与周边矿井合作进行浓盐水处理改造,可将浓盐水回收利用。 将工艺水水源改为氯离子含量较低工业水(工业水氯离子含量仅为350 mg/L 左右),降低氯离子含量,减少循环灰吸湿。

4.3 新增超低排放循环灰置换系统

该电厂一级布袋除尘器及空预器的灰输送至1 号、2 号灰库,超低排放的灰输送至 3 号灰库,1 号、2 号灰库的灰钙离子低于3 号灰库。 在1 号灰库下新增一套仓泵输灰, 定时向脱硫塔底部补充1 号灰库的灰,同时加强超低排放6 个灰斗的输灰,加强循环灰的置换,改善循环灰的品质。

4.4 恢复一级布袋除尘器旁路系统

将已隔离的一级布袋除尘器旁路系统恢复。 在一级布袋除尘器差压较高(即灰量较大)时打开此旁路, 未经一级布袋过滤的热灰直接进入超低排放系统,增加超低排放系统循环灰的置换量。

4.5 利用启动锅炉向灰斗蒸汽伴热供热

电厂设置35 t/h 的燃油启动锅炉, 在机组启动前加热给水及供轴封用汽。 在机组停运后利用启动锅炉向灰斗提供蒸汽伴热, 灰斗壁温控制在80℃左右;同时对灰斗流化风、斜槽流化风加热器供汽,使流化风温度达到100 ℃以上,加强灰的流动性,及时输灰,防止灰温降低板结。 启动锅炉不需长期运行,仅靠间断供汽即可维持灰斗壁温,用油量较小,经济实用。

4.6 在灰斗内壁新增流化板及空气炮

原厂家设计的灰斗仅在底部装有流化板, 而板结多发生在侧壁。 现在6 个灰斗两侧壁各增加面积约为6 m2流化板,加强侧壁灰的流动性。原每个灰斗仅设置4 个容量为0.46 L 的气动锤, 容量小, 效果差。 将每个灰斗新增4 个容量为100 L 的空气炮,定时开启,对灰斗内壁进行冲击,防止板结。

4.7 计划停炉前控制灰斗料位

1-3、2-3 灰斗位于烟气最末端,温度最低,板结现象最严重, 在停炉前每天轮流将1-3、2-3 灰斗放空一次,改善两个灰斗内的流动性[2];在停炉前将两个灰斗料位控制在2~4 kPa,负荷较低时直接将两个灰斗放空,关闭进气挡板进行隔离,通过控制灰量来减少板结的情况发生。

5 结语

某电厂在采取上述措施及参数调整后,2019 年10 月检修时各灰斗内基本无板结情况,尤其是1-3、2-3 灰斗,在停炉后仅靠气力输灰即可输至灰库,大大减小了工作量及环保压力。新增循环灰置换系统、一级布袋除尘器旁路均运行正常。 通过对超低排放循环灰取样,化验结果中灰的含水率1.02%,半水亚硫酸钙含量6.42%,硫酸钙含量38.45%,氢氧化钙含量3.42%,碳酸钙含量29.23%。电厂半干法脱硫工艺灰斗板结的原因查找及运行调整、 防范措施等也为出现相同问题的机组提供借鉴。