新型粉体流装置下料流动及其分选技术研究

张洪建,刘 峰,吴 静,杜 滨

(山东天力能源股份有限公司,山东 济南 250101)

化工生产等领域中,最广泛的原料或产品形态是粉体形态。随着技术发展,对粉体的应用研究逐渐向微纳米尺度发展。颗粒粒径的减小对粉体流动性带来巨大挑战,在粉体物料储存、冷却等领域,细颗粒粉体经常出现偏流、沟流、架桥等流动困难问题[1]。

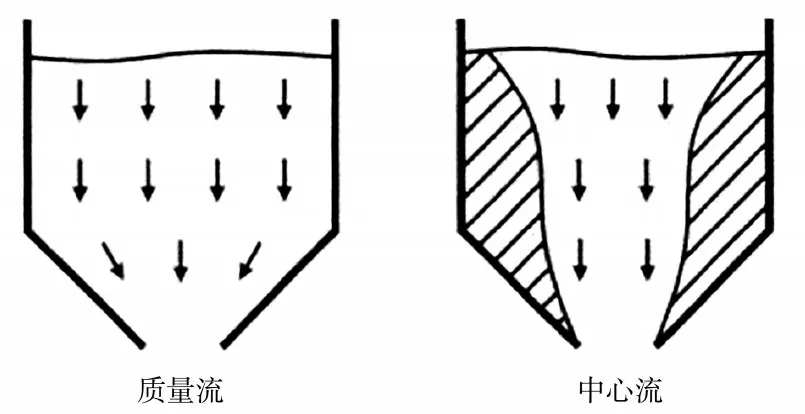

粉体在料斗中靠重力下料过程中有质量流与中心流2种流动模型[2](见图1)。质量流是粉体在下料过程中理想的下料形式,现有的粉体处理技术,基本都采用敲击锤、压缩空气喷吹、振动料斗等方式,使粉体在料仓内实现均匀流动的质量流,但效果一般[3-4]。

图1 重力下料流型分布

粉体流换热器是一种用于冷却粉体或颗粒状物料的高效换热设备,由进料仓、传热板束、下料仓和控制系统组成。物料从进料口进入进料段,经过多组不同功能的冷却器,经出料段从出料口排出。冷却器通冷却水,与仓中的高温物料间接接触,以达到降低物料温度的目的[5-7]。

为改善流动死区、架桥等问题,使粉体下料向质量流转变,学者们提出不同的方式强化粉体流动。改流体常常被用来内置于料仓内部改善粉体流型。粉体受改流体的影响,颗粒被迫围绕改流体运动,使粉体在料仓内的实际运动轨迹扩大,可有效降低料仓内的死区面积,帮助粉体向质量流转变[8-9]。

笔者在传统粉体流技术的基础上,引入通气改流体技术,开发了一种集冷却、分选、储存功能为一体的新型粉体流装置,使粉体在下料过程中实现质量流的同时,实现粒度分选,极大地简化了冷却分选的工艺流程。

1 实验装置及方法

1.1 实验装置

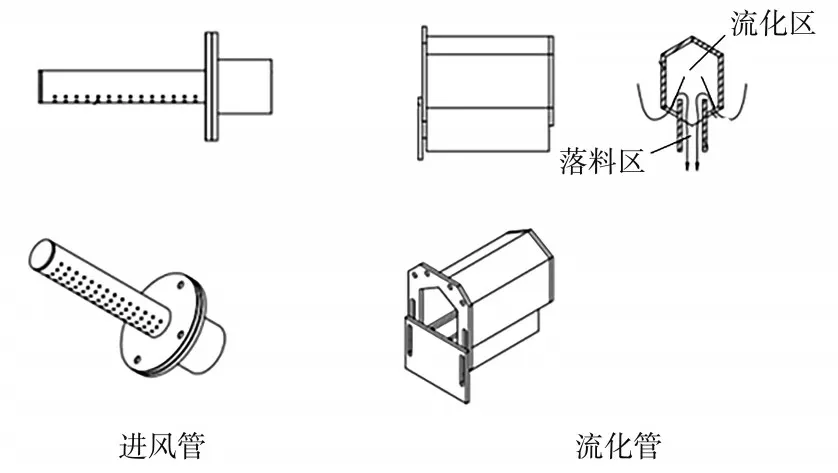

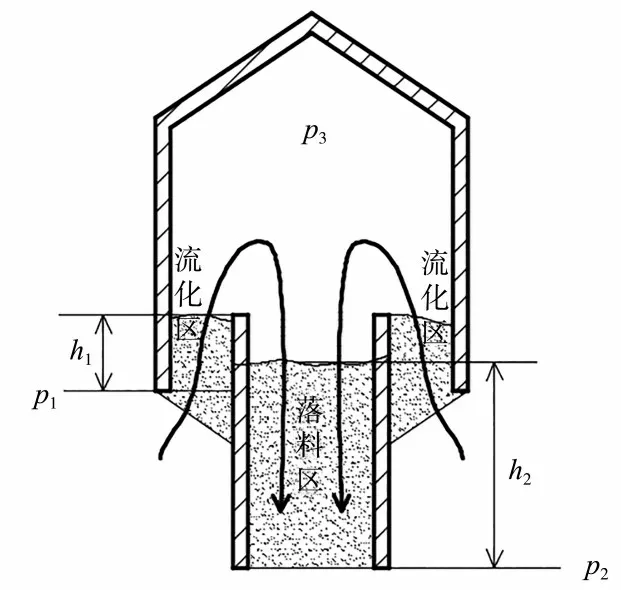

采用自主设计制造的新型粉体流装置进行粉体物料下料流动及分选实验研究。改流体是使物料能够松动、整体均匀下落的核心部件,重点研究了改流体的结构及功能,结构如图2所示。改流体由进风管和流化管两部分组成,其中流化管内部分为3部分,两侧为流化区,中间为落料区。物料从流化管两侧的流化区形成流化,细小颗粒被工艺空气从流化区带至分选仓,大颗粒物料从中间落料区落下,然后从主仓的落料口排出。实验台主机为方形仓,具体见图3,主仓体上方为进料口,下方为出料口,从仓体上方到下方排列一组改流体。

图2 改流体结构

图3 实验台主机

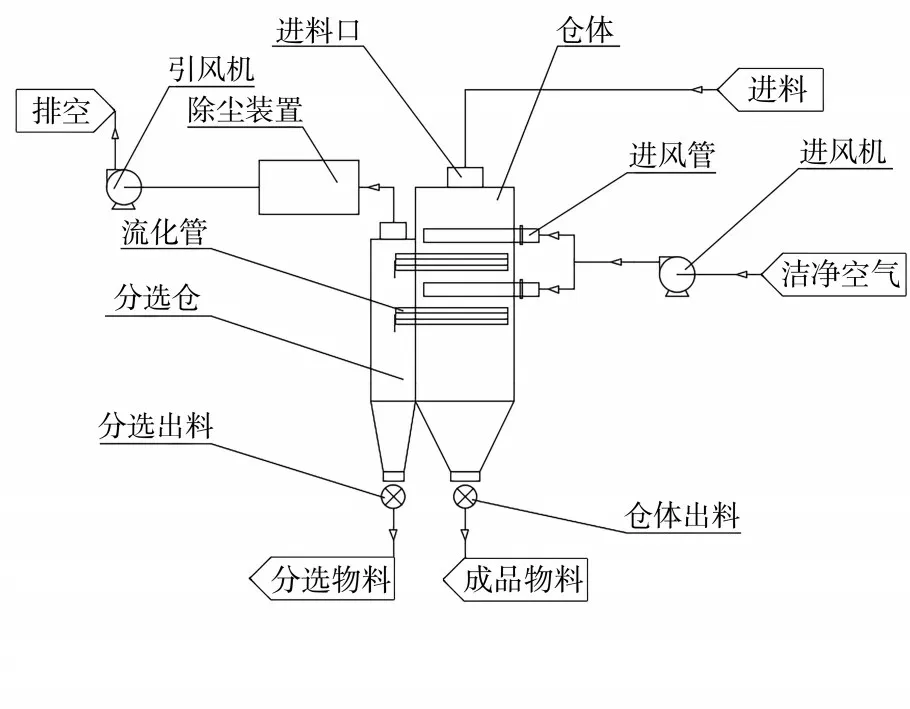

为了进一步强化粉体下料及分选效果,在主机前后分别设置了风机,通过变频调速来调节进出风速,以找到最佳的实验条件,工艺流程见图4。实验装置工艺流程简述如下:实验粉料从最上方的进料口加入新型粉体流装置,依靠重力作用下落,分别经过改流体的进风管、流化管,最后经过锥斗与出料口落下;进风机将分选冷却风送入进风管,通过进风管上多个密布的进风孔,均匀分布进入新型粉体流装置,在仓体内与物料接触,在引风机的作用下进入流化管,带动物料进行喷吹松动,风从流化管出风口排到分选仓,将流化物料中粒度较小的颗粒带至分选料仓,实现物料的分选。

图4 新型粉体流装置工艺流程

1.2 实验原料

实验粉料采用精制工业盐,物性参数见表1。

表1 原料参数

1.3 实验方法

新型粉体流装置集储存、冷却、分选于一体,重点研究物料在装置中下落轨迹、状态、物料分选条件及效果。物料下落轨迹及状态通过示踪颗粒进行跟踪;物料分选时通过变频风机控制风量,并通过便携式风速仪检测风量,准确计算流化风速。

2 结果与讨论

2.1 改流体流化管结构评价

改流体的流化管工作原理如图5所示,进入粉体流的粉料在下落过程中,在通入的空气的作用下按图示箭头方向流动,在流化区实现物料流化,进而实现物料分选功能。

图5 改流体的流化管工作原理

实验考察流化管流化区与落料区之间隔板高度对能否完成设计理念的影响。如图5中,p1、p2、p3分别为流化管3个位置的风压,其中p3在引风机作用下为微负压。经进风机来的风应该穿过阻力更小的流化区而进入流化管上段由引风机引出粉体流装置,但在实验过程中出现了落料区优先流化的现象。经分析原因为h1远远大于h2,p1与p2几乎相等,又由于中间落料区优于流化区出料,致使落料区料位高度降低,因此中间落料区压阻最小,风流经落料区,达到一定风速后出现流化现象。

经过进一步实验验证,得出以下结论:p1+p3-ρgh1>0,风流经流化区,随着风速提高出现流化;p2+p3-ρgh2>0,风流经落料区,随着风速提高出现流化;为保证新型粉体流能够实现流化分选功能,需保证流化管中h2>h1。

2.2 粉料分选效果评价

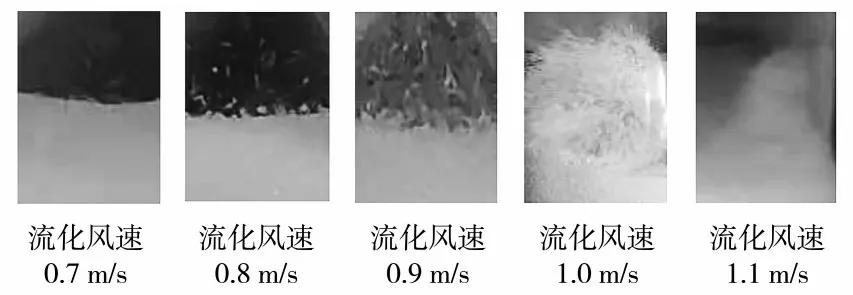

不同流化风速下,物料在流化管中的状态如图6所示,随着流化风速增加,物料流化状态逐渐加剧,由刚开始的床层静止到逐渐有少量颗粒吹动,再到鼓泡流化。经测试,最佳流化风速为0.9 m/s,该流化风速下,可实现物料在改流体的流化管中稳定流化,且能实现物料的分选,分选出的细颗粒平均粒径在55 μm,具体粒度分布见表2。实验过程中,能够实现分选的可调流化风速范围较小,可能与原料的粒度分布较窄有关系。

图6 不同流化风速下流化管内物料状态

表2 分选物料粒度分布

2.3 物料下料效果评价

在优化出的流化风速(0.9 m/s)条件下,进行示踪粒子实验,观察物料在新型粉体流装置内的流动轨迹及效果。

实验结果表明,物料在流经改流体后运动轨迹发生了改变,避免了靠近料仓壁面流动死区的形成,形成了较好的整体均匀下料的质量流。

3 结论

研究了粉体物料在新型粉体流装置内的下料流动过程及物料分选过程,得出以下结论:

(1)新型粉体流装置可以在流化管内实现物料流化,但需保证流化管中落料段高度(h2)大于流化段高度(h1);

(2)新型粉体流装置可以实现物料的分选,但可调节的流化风速范围较小;

(3)新型粉体流装置在改流体的作用下能够实现物料在料仓内的整体均匀下落,达到较好的质量流;

(4)通过引入新型粉体流装置,可以将粉状物料的冷却、分选、储存单元集为一体,极大地简化目前工业冷却分选的工艺流程。