宗格鲁水电站二期上游围堰防渗高喷灌浆技术

(中国水利水电第八工程局有限公司,湖南长沙 410004)

1 工程概况

宗格鲁水电站位于尼日利亚尼日尔州东北的卡杜纳河流上,二期上游围堰布置于坝轴线上游约80 m 处,上游围堰轴线全长376.76 m,堰型为填筑土石围堰,左岸采用C15 混凝土刺墙与纵向混凝土围堰连接。根据地质勘测剖面,确定二期上游围堰采用高喷灌浆防渗。

二期围堰设计标准为30 年洪水重现期,相应流量为2 860 m3/s,上游对应堰前水位为168.60 m,围堰顶宽8.0 m,堰顶高程170.00 m,最大堰高约32 m。围堰高程158.5 m 以下为土石围堰,158.5 m 以上为粘土芯墙土石围堰。设计高喷平台位于158.5 m 高程处。下游围堰轴线全长233.83 m,下游围堰堰型为粘土斜墙土石围堰,围堰设计洪水标准同上游围堰,围堰顶宽12.0 m,堰顶高程157.00 m,最大堰高约14.0 m。

根据宗格鲁水电站前、后期勘探和高喷灌浆先导孔钻孔资料揭示的地质条件,围堰防渗区域主要由填筑层、覆盖层和基岩组成。填筑层土料混杂,以粉质粘土、粉质壤土为主,含有风化中粗砂和砾石,平均干密度1.63 g/cm3,采用分层碾压,碾压厚度为0.3~0.5 m,每层碾压3~4 次;覆盖层上部为细度不等的粉细砂 层,下部为冲击砂卵层,局部含千枚岩飘石层;基岩均由含大量云母或绢云母矿物的千枚岩组成,基岩中石英、绢云母等矿物呈平行排列组合。河床砂厚1.0~17.0 m,高喷灌浆最深孔深为36.94 m(包含入岩深度5 m)。

2 高喷灌浆工艺试验

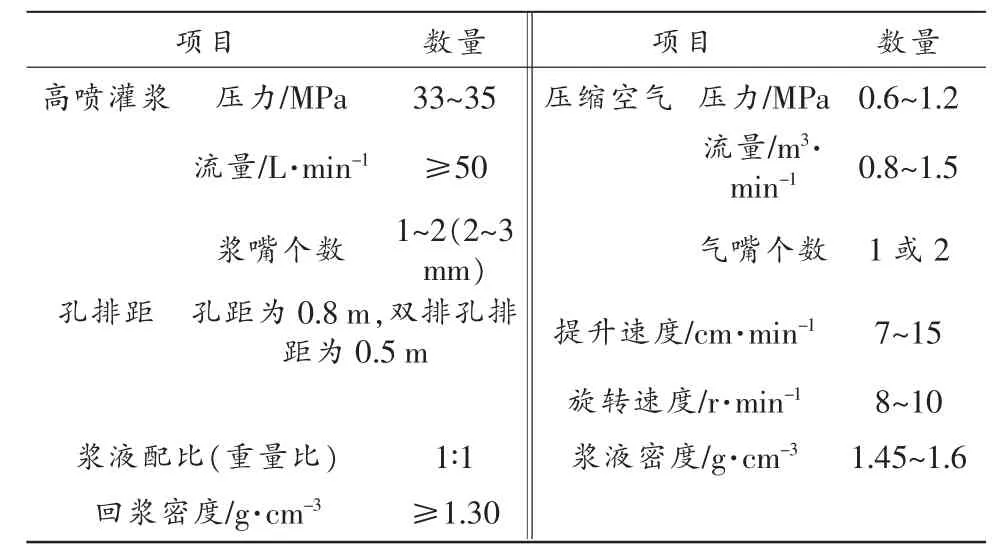

高喷灌浆试验从2016 年12 月19 日开始,至2017年1 月14 日结束,主要工作内容有:钻孔、高喷灌浆、开挖检查、检查孔注水。试验根据不同地质情况共布置2 个试验区,试验1 区选择在二期上游围堰防渗轴线桩号154.4~170.4 处,共21 个孔;试验2 区选择在下游基坑内河床覆盖层原始沙层上,以模拟原始河床条件下的高喷灌浆效果。高喷灌浆完成后,经开挖检查试验1 区高喷防渗墙均匀性、整体性都较好,已形成连续性防渗墙,钻孔注水试验结果渗透系数为3.4×10-5cm/s,试验2 区在沙层中防渗体均匀性、整体性较好,成桩效果良好,桩径完全满足设计要求,防渗效果较为明显。试验结果证明采用试验时选定的施工参数在该地层条件下施工能达到拟定的技术指标要求,具体施工参数见表1。

表1 二期上游围堰高喷灌浆施工参数表

3 高喷灌浆孔位设计和补充勘探孔施工

3.1 孔位布置

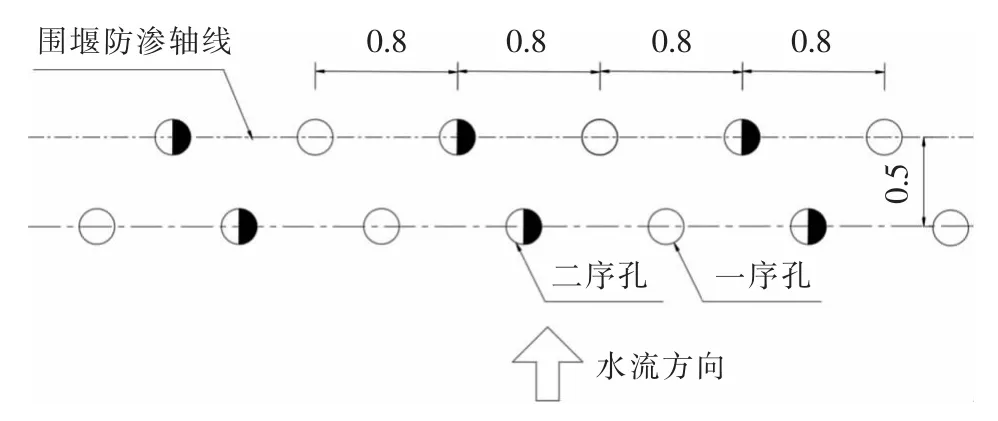

为使高压旋喷主体间能良好地衔接并最终形成防渗整体墙,布置单排高喷灌浆,孔距为0.8 m。因龙口部位填筑过程的特殊性,为保证该部位防渗效果,该部位35 m 范围内防渗轴线上游增加一排孔,成双排梅花形布孔,具体见图1。

图1 二期上游围堰防渗灌浆施工双排孔孔位布置示意图(单位:m)

3.2 辅助勘探孔施工

由于缺乏较为详细的围堰地质资料,在高喷灌浆施工前需进行基岩深度复勘工作,探明防渗轴线断面覆盖层厚度,以指导防渗施工。

选取部分Ⅰ序高喷灌浆孔作为先导孔,先导孔每16 m 布置1 个。终孔深度为进入基岩以下3.0~5.0 m。覆盖层采用跟管钻进成孔,孔径150 mm,钻孔过程中详细记录入岩深度并收集岩屑,同时记录围堰基础地质分层的深度和高程情况。先导孔进入完整基岩后改用全断面钻头进行钻进,经现场质量、技术管理人员对岩屑情况进行鉴定,确认进入完整基岩后终孔。

4 高喷灌浆施工

4.1 施工流程

围堰堰基高喷灌浆施工流程为:施工平台及临建建造—→先导孔(补充勘探)施工—→Ⅰ序灌浆孔施工—→Ⅱ序灌浆孔施工—→质量检查孔施工。

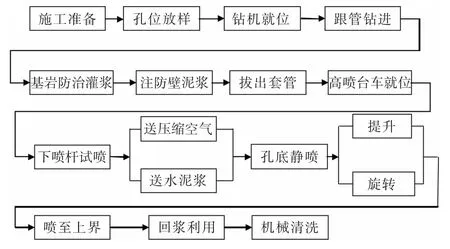

高喷灌浆孔采用套管跟进冲击钻进,一次到底。灌浆采用“两管法高压旋喷”的灌浆工艺,工艺流程见图2。

图2 两管法高压旋喷灌浆工艺流程图

4.2 施工程序及要求

1)先导孔施工

①孔位布置:沿高喷灌浆轴线每16 m 布置1 个先导孔,并根据现场情况进行调整,轴线起点、端点各布置1 个孔。

②钻孔直径:开孔孔径Φ150 mm,终孔孔径Φ110 mm。

③孔深:进入基岩顶板以下3.0~5.0 m,由技术人员进行鉴定确认后终孔。

④钻进方法:回填层及覆盖层采用跟管钻进,进入基岩后改为全断面钻头钻进,并须将岩粉岩渣收集保留,以确认进入基岩层并用于检查基岩地质情况。钻进过程中准确记录遇孤石、块石和基岩顶面的深度。

2)高喷孔造孔

①高喷钻孔采用履带式钻机冲击跟管钻进,孔径Φ146 mm。

②孔位放样后,调整钻机呈水平状态,稳固后方可开孔。开孔孔位与设计孔位的偏差不大于10cm。孔斜偏差不大于1°。

③当孔深小于18 m 时,钻孔验收完成后注入护壁泥浆。用80 t 快速拔管机拔出套管并保护好孔口,防止异物掉入孔内。当孔深大于18 m 时,钻孔验收完成后注入护壁泥浆。待高喷台车就位,下入喷杆后再用80 t快速拔管机拔出套管,因全部拔管影响造成塌孔的,可采用分段拔管喷射的方法施工。钻孔分Ⅰ、Ⅱ两个次序进行,钻孔次序与喷浆次序一致。

3)高喷灌浆

①高喷台车就位:液压步履式高喷台车的井口装置对准孔口,然后升降液压支腿调平台车,在地面进行管路及机械检查并试喷,各参数均满足要求后方可下入喷管。

②采用卷扬机起吊喷具(喷管、喷头组合)通过井口对准孔位中心,吊入孔内,直至设计孔深,当孔深超过15 m,需分段吊入,接头密封处要拧紧,仔细检查,防止漏浆。

③制浆:使用ZJ-800 型高速搅拌机制浆,搅拌时间不低于30 s,用比重称或比重计测量浆液密度,符合要求后,经过滤网对浆液进行过滤后存在1 m3的贮浆桶中,进行喷灌施工。

④喷射提升:按程序缓慢开启供浆、供气闸阀,静喷待孔口返浆后,检查各参数均符合设计要求,测定冒浆密度达到1.3 g/cm3后,按规定的提升速度和旋转速度,开始边旋转边提升,当离设计墙顶高程1.0 m 时放慢提升速度,到达墙顶后静喷30 s 后,高喷灌浆结束。

⑤机具清洗:单孔高喷完成后,冲洗机具及喷管(喷头),以免管路堵塞。

⑥高喷灌浆作业分两序施工,单孔喷射作业连续进行,相邻Ⅰ、Ⅱ序孔的作业时间间隔为12~24 h。施工时根据现场施工情况调整同序孔的施工次序。如施工间隔时间过长,则采取提高喷射压力,降低提升速度等措施处理,确保Ⅰ、Ⅱ序墙体的可靠搭接。

4)灌浆孔回填

每个灌浆孔结束灌浆后,采用余浆回填钻孔。由于浆液终凝干缩后,在钻孔上部会出现脱空现象,因此,须自原孔位扫孔至干缩浆液顶面后,采用浓浆进行回填,直至灌浆孔不再出现脱空,确保防渗体与上部结构物的连接可靠。

4.3 质量检查

围堰防渗灌浆施工完毕,根据施工资料及时整理和分析灌浆成果确定检查部位,采用钻孔注水方法检查防渗体质量。

1)钻孔注水试验

因本工程主要的渗漏量来源于河床覆盖层,本次钻孔注水试验主要布置在河床部位,检查孔采用XY-2钻机进行钻孔,孔径为Φ91 mm,采用全孔一段进行注水实验,试验方法按钻孔常水头注水方法进行,注水实验也可以结合钻孔取芯检查。注水试验稳定标准为:注水必须待吸水流量稳定后方可结束,流量稳定的结束标准为:每5 min 测读1 次注入流量,开始每隔5 min量测1 次,连续量测5 次,连续3 次以上读数其最大值与最小值之差小于最终值的10%,或最大值与最小值之差小于1 L/min 时,注水试验即可结束,取最终值作为计算值。

2)检查孔注水结果

根据施工具体情况并结合灌浆成果资料,在下游河床位置布置15 个注水检查孔,从各检查孔的注水试验结果来看,渗透系数最大为3.61×10-5cm/s,平均渗透系数为1.21×10-5cm/s,满足K≤5×10-5cm/s 的设计标准,说明上游围堰防渗处理高喷防渗灌浆达到了设计要求,取得预期效果。

3)整体检查

基坑于2017 年2 月28 开始抽水,至3 月05 日基坑水位已基本满足开挖要求,开挖过程中,总渗漏量不超过100 m3/h,说明上游围堰防渗处理高喷灌浆取得显著的效果,能够满足基坑干地施工要求。

5 灌浆成果分析

宗格鲁二期上游围堰防渗灌浆共计完成348 个孔,钻孔6 060.41 m,灌浆5 771.89 m,含基岩灌浆619.18 m,补灌274.03 m,灌入水泥3 069.088 t,平均单位耗灰量为531.73 kg/m。随着灌浆孔序的不断加密,灌浆过程总体符合灌浆的一般规律,各次序孔的单位注入量均呈现合理的递减规律,灌浆效果较好。

6 结语

宗格鲁水电站二期上游围堰施工过程中,因围堰前期勘探资料不全,导致设计孔深和工程量与实际存在很大误差,原设计图纸中沙层小于10 m,孔深最深约20 m,实际施工时河床沙层厚度超过17.0 m,高喷灌浆最深孔深超过36 m。围堰原始地层渗漏量较大,沙层很厚,再加上该工程施工的恶劣环境,对高喷灌浆施工进度及质量提出了严峻的考验。

围堰防渗灌浆施工全部完成后,总渗漏量明显减少,经过连续观测,计算得基坑的最终总渗漏量不超过100 m3/h,其中包括上、下游围堰和左侧导流明渠上下游位置的渗漏量。基坑抽水经合理优化后,可以实现“旱地”施工,基坑开挖工作可正常有序进行。因此,宗格鲁电站二期上游围堰高喷防渗灌浆工程施工所选参数合理、施工质量优良。