解决赛络集聚纺突发性质量问题的措施

李志成 陈纪玲

(1.佛山齐丰华纺织有限公司,广东佛山,528000;2.广州大学,广东广州,510655)

赛络集聚纺纱具有条干好、毛羽少、强力高等特点,显著提高了棉纱的质量水平,深受部分高档用户的欢迎,棉纱每吨售价比普通纱高1 000元~2 000元,可大幅提升纺纱企业的利润。因此,近年来很多纺纱企业通过新增或将现有细纱设备改造生产赛络集聚纺纱。然而,作为一种新的技术,赛络集聚纺纱在实际生产过程中存在一定的难度和要求,如果控制不好,很容易出现严重细节、密集性大粗节、规律性竹节、毛羽偏多、络筒接头不良产生布面破洞、布面起横档等突发性质量问题,严重影响产品质量。本文主要针对这几方面的质量问题,分别进行分析,提出一些预防和解决措施供同行参考[1]。

1 严重细节纱

正常情况下,由于赛络集聚纺纱是由两根粗纱条分别经过牵伸并合而成,两根纱条的粗细部位具有很好的弥补作用,所以生产的棉纱条干好、粗细节少。然而,生产过程中若设备机械状态或操作不良,很容易产生大量的细节疵点。比如JC 14.5 tex赛络集聚纺纱,曾有用户反映布面细节多,一条约25 kg的针织布布面明显细节达50处~100处。

将织物细节处的棉纱进行拆解分析,发现细节长度多分布于4 cm~12 cm之间,细度比正常纱细20%~25%。另外对筒纱进行倒筒检验,也发现不少类似特征的细节。经过多次分析检查和反复试验,发现该类细节产生的原因如下。

1.1 双喇叭口安装位置不良

对于赛络集聚纺纱,如果细纱后区的双喇叭口安装位置不良,会使喂入两根粗纱条的位置与两条负压槽的位置不对正,造成其中一根粗纱牵伸后的须条位于两条负压槽的中间位置。当该须条进入凝聚区时,会被两负压槽同时各吸走约一半纤维,导致两负压槽上的纤维量与正常情况相比发生很大的差异,一负压槽吸附的纤维量比正常量少了一半,由原来占整根纱约50%的纤维量减少为25%,而另一负压槽吸附的纤维量则比正常量多了一半,由原来占整根纱50%的纤维量增加为75%。当两根须条输出至加捻三角区进行并合加捻成纱时,纤维含量较少的那根须条由于强力不足,会发生偶然断头并被吸棉笛管吸走,而纤维含量较多的那根须条由于比正常纱粗了25%则可以保持正常纺纱。因此,此时纺出的棉纱就会因其中一组须条断头导致纤维逃逸产生细节,细节比正常纱细约20%~25%。由于发生纤维逃逸具有不规律性,逃逸量时多时少,因此此类细节的长度也不确定,根据布料拆解的分析结果,大致分布在4 cm~12 cm之间。这种由于双喇叭口安装位置不良带来的须条不定时断头,进而造成纤维逃逸对棉纱质量影响很大,严重恶化棉纱条干和粗细节等质量,并在布面产生明显的细节条痕。表1是生产JC 14.5 tex赛络集聚纺纱时发现喇叭口安装位置偏移后所纺棉纱的质量对比情况。

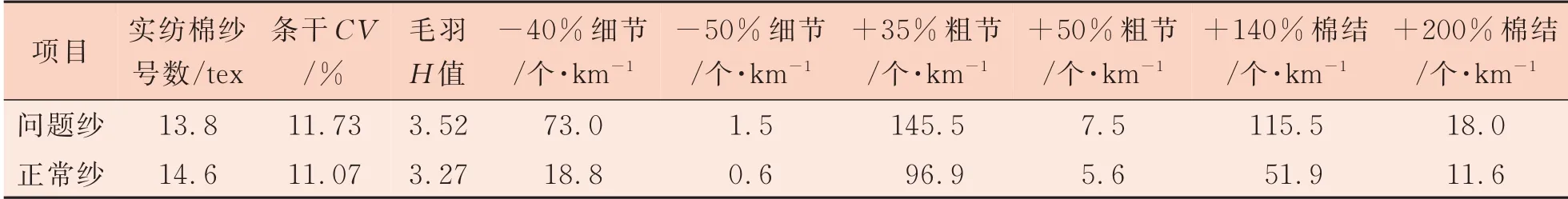

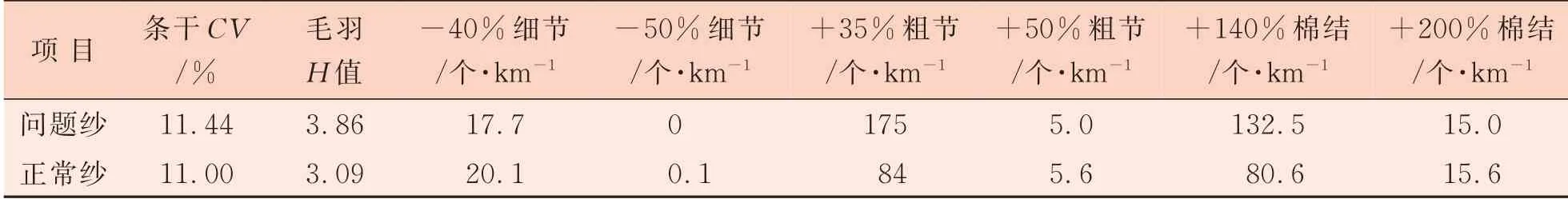

表1 双喇叭口安装位置不良对赛络集聚纺纱质量的影响

从以上数据可以看出,相比于正常纱,喇叭口安装位置不良所纺赛络集聚纺纱的各项质量指标都较差。尤其是纱线条干CV值增长了约0.6个百分点,-40%细节增长了约288%,甚至棉纱号数也发生很大变化,其他质量指标也都有不同程度的恶化,这必然对布面质量产生影响。

1.2 负压槽部分堵塞

在生产中我们发现,赛络集聚纺负压槽出现部分堵塞时也会产生上述细节问题。原因是当负压槽某部分堵塞、特别是其中一条负压槽上端口出现堵塞时,该处吸风力不足,导致该侧粗纱须条不能被该负压槽全部吸附,部分纤维被另一负压槽强力吸走,造成两负压槽上纤维量一少一多,分布不均,在加捻三角区某时段,较细须条发生断头造成纤维逃逸从而产生细节。表2是纺JC 14.5 tex赛络集聚纺纱时出现部分负压槽堵塞所纺棉纱的质量情况[2]。

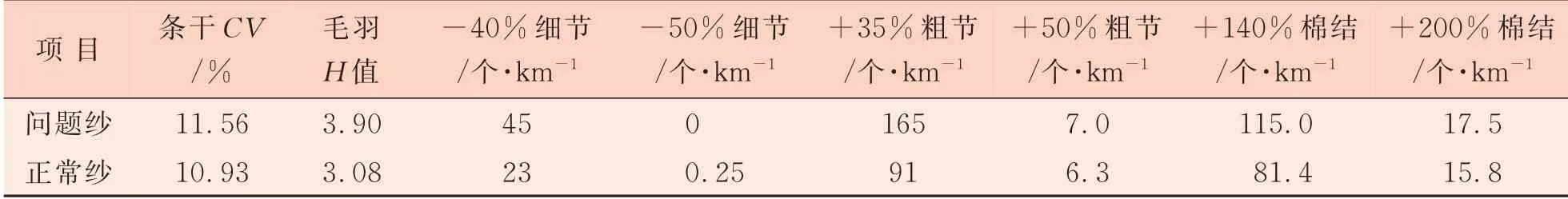

表2 某段负压槽堵塞对赛络集聚纺纱质量的影响

从表2可以看出,某段负压槽堵塞时所纺赛络集聚纺纱的各项质量指标都有不同程度的恶化,尤其成纱条干CV值、-40%细节以及毛羽H值恶化较为明显。

1.3 操作不良

细纱工序操作时两根粗纱穿入同一喇叭口,或者粗纱在后牵伸区打扭交叉(如图1所示),都会使喂入两根粗纱条的位置与两负压槽的位置不对正,进而造成上述类似问题。生产中必须减少或杜绝此种操作不良。

图1 粗纱在细纱后牵伸区打扭交叉

1.4 其他方面原因

除上述原因外,严重细节的产生也和以下因素相关:细纱吹吸风清洁装置的安装位置不良,吹风口风速过高且直对网格圈位置吹风,也容易把负压槽上的须条吹断或吹散产生细节,这种情况在主机停机时间较长而吹吸风装置不停的情况下更为严重。若因吹吸风清洁装置的安装位置不良使风口直吹到粗纱条上,则会产生长度在10 m以上、细度比正常纱细5%~10%的严重长细节。

另外,由于赛络集聚纺纱的粗纱数量多,粗纱安装位置不良也会产生细节。比如粗纱架高度安装过低、导纱杆位置不良等,易造成粗纱条挂住或碰到粗纱管底座,如果粗纱管是带有底座棘齿的自动落纱管,粗纱条很容易被拉细或拉断造成细纱长细节。

以上分析说明,大量严重细节主要是设备状态或操作不良所造成的。为减少纱线此种细节,在日常生产中要注意做好以下两方面的工作。

其一,要认真检查细纱设备状态和操作情况。生产赛络集聚纺纱的粗纱比较多,机弄较窄,光线不足,检查时要用手电筒对着网格圈和负压槽部位认真观察,以检查到异常情况。若出现喇叭口安装偏移、某段负压槽堵塞、两根粗纱在后区打扭或穿入同一喇叭口等情况时,两负压槽上的须条会呈现一大一小的差异,发现这些问题时必须及时进行整改。另外,还要留意粗纱有无碰粗纱管底的情况[3]。

其二,对络筒工序的清纱工艺进行适当调整。从上述分析可知,设备状态或操作不良产生的细节细度较细、长度较短,必须合理设计清纱工艺、优化清纱曲线以防漏切。根据经验,对于光电式电子清纱器,在设置清纱曲线时要对长度在4 cm~12 cm、细度在原纱直径75%以下各区域的细节进行清除;对于电容式电子清纱器,设置清纱曲线时要注意将长度在4 cm、8 cm、16 cm,且对-35%、-30%、-25%以下各区域的细节进行清除。

2 密集性大粗节纱

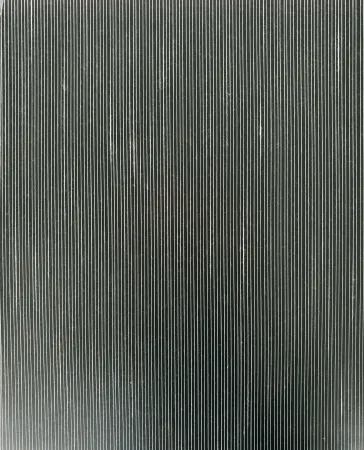

赛络集聚纺纱是在细纱工序由两根粗纱同时平行喂入纺制而成,两粗纱间保持8 mm左右的中心距(较宽),但牵伸胶圈和胶辊通常只有30 mm左右的宽度(较窄)。所以当摇架或喇叭口安装位置不良时,易使其中一根粗纱在牵伸过程中处于胶圈或者牵伸胶辊的边缘,甚至部分跑偏出胶辊或胶圈,造成胶辊对粗纱控制不良,导致牵伸过程中产生严重密集性大粗节[4]。所纺纱线黑板条干如图2所示。

图2 呈现密集性大粗节纱线的黑板条干图

出现这种情况时,棉纱条干会严重恶化,表3是生产JC 14.5 tex赛络集聚纺纱发现一根粗纱条偏至牵伸胶辊边缘时所纺纱线的质量情况。

表3 粗纱条偏至牵伸胶辊边缘时对赛络集聚纺纱质量的影响

从表3可以看出,喂入粗纱条偏出牵伸胶辊边缘时所纺赛络集聚纺纱的条干CV值比正常纱严重恶化;粗细节也大量增加。为了预防此类质量问题的发生,日常检查中必须把工作做全做细,可用手电筒对细纱牵伸区内的粗纱条进行逐锭认真检查,发现问题及时进行维修和调整,同时在络筒工序合理工艺设计,以防止漏切,全面把关。

3 严重毛羽纱

赛络集聚纺纱的一大优势是纱线光洁、毛羽少,但是在纺纱过程中,若集聚纺装置的负压槽出现堵塞或操作不良,不仅会产生严重细节疵点,有时还会导致棉纱毛羽严重恶化。两负压槽之一出现局部或整体堵塞、特别是负压槽下端口堵塞时,因该段负压槽没有吸风,原先两根相对独立的须条在出口处同被另一负压槽吸附,汇合在一起成为一根须条,使赛络集聚纺纱变成普通集聚纺纱,失去了赛络纺纱毛羽的覆盖效果,导致所纺棉纱毛羽比正常纱大幅增加。另外,在细纱工序操作过程中,如果喂入粗纱在后区打扭捻合在一起或两根粗纱穿入同一喇叭口,有时也会出现在网格圈中两根须条汇合成一根须条的情况,使所纺纱线毛羽大量增加。表4是实际生产中负压槽出现堵塞时所纺JC 14.5 tex赛络集聚纺纱的质量情况。

表4 负压槽出现堵塞时对赛络集聚纺纱质量的影响

从表4可以看出,负压槽出现堵塞时所纺赛络集聚纺纱的毛羽比正常纱多,同时其他质量指标也都有不同程度的恶化,影响纱线质量。

造成以上问题的根本原因在于负压槽堵塞和操作不良。负压槽堵塞的主要原因有:一是负压槽的孔壁粗糙,有毛刺,造成挂花堵塞;二是负压管道接口不良造成漏风,槽内负压不足造成堵花;三是对于一些负压槽是移动式盖片组成的集聚纺装置,由于盖片安装不牢固,在运行过程中发生移动堵塞负压槽。要解决上述问题,主要是加强日常检查和管理工作,做到认真细致不放松,比如用手电筒对正网格圈部位逐锭检查负压槽上须条的状态,发现问题及时整改。

4 规律性竹节纱

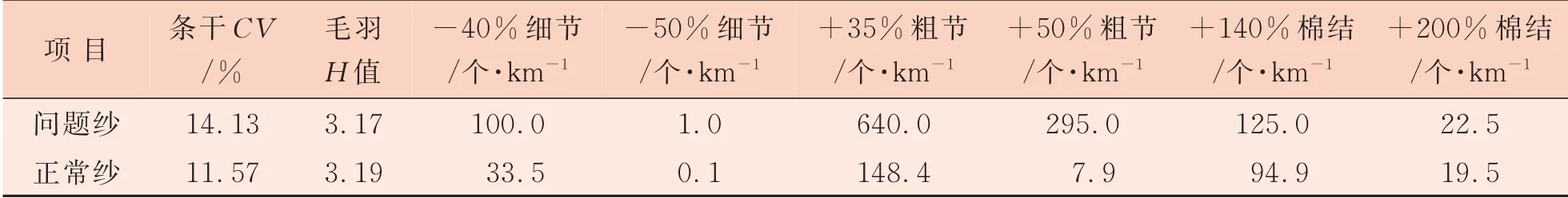

生产赛络集聚纺纱时,由于粗纱定量小,捻度大,而且细纱多采用绕前胶辊的接头方法,所以容易造成牵伸胶辊拉伤或啃伤的情况。另外细纱摇架压力也较大,胶辊质量稍有不良易产生晃动;还有胶辊和罗拉易产生缠花等情况。这都会减弱纺纱过程中对纤维的控制,导致产生机械波,使棉纱出现规律性竹节疵点,严重影响纱线质量。表5是牵伸胶辊出现明显晃动时所纺JC 14.5 tex赛络集聚纺纱的质量情况。

表5 牵伸胶辊出现晃动时对赛络集聚纺纱质量的影响

从表5可以看出,当牵伸胶辊出现明显晃动时所纺赛络集聚纺纱的各项质量指标均严重恶化。同时,波谱图出现9 cm处严重机械波和4.5 cm处谐波,黑板条干也呈现严重规律性竹节纱,棉纱质量严重恶化。

另外,在生产中如果网格圈黏花严重或者四罗拉集聚纺装置中传动网格圈转动的罗拉(小罗拉)传动齿轮黏花严重引起小罗拉严重跳动等情况,也会产生类似的规律性竹节纱[5]。

当纱线出现规律性竹节纱质量问题时,会在络筒工序产生大量的报警纱,一旦漏切则会严重影响布面质量。因此,在日常工作中要加强对此类质量问题的防控,在日常工作中要用手电筒对细纱牵伸区内的胶辊、网格圈、牵伸罗拉、小罗拉等器件进行全面、逐锭检查,并用手摸活检法对胶辊进行细致检查,发现问题及时维修和调整。

5 布面破洞

赛络集聚纺纱在针织织造过程中很容易产生布面破洞,而且在中粗号纱品种上更为明显。由于赛络集聚纺纱结构比较紧密,因此络筒捻接时对捻接器的要求比普通环锭纱高。如果捻接器的状态不良,不能对紧密度较高的赛络集聚纺纱进行有效解捻和捻合,则很容易出现结头过粗或强力过低等情况,影响织造断头。甚至有时还会出现织造时不断头,但在织布后由于布面张力的作用使纱线断头而产生布面破洞,这种情况容易发生在一些密度比较高、张力比较大的布种上。

采用JC 18.5 tex赛络集聚纺纱织制密度较大的针布时,由于棉纱结头质量不良会产生布面破洞。我们对其进行拆纱分析后发现,破洞处棉纱长15 mm左右,比正常纱细约50%,细节处为紧捻,据此判定为络筒捻接不良造成的。

实际中,当生产的品种在18.5 tex以上的较粗号纱时,如果捻接器出现磨损、老化或气压不足等情况,再加上电子清纱器的捻接通道工艺设置过松,则更容易发生捻接质量不良。为此,对赛络集聚纺纱进行络筒时,一方面要加强捻接器的日常检修,同时对结头强力和外观质量进行周期性检查,要求强力必须达到原纱的82%以上;另一方面要从严设置捻接通道工艺,可比正常纱疵通道工艺加严5%~10%,特别注意捻接细节,以防产生上述布面破洞。

另外,对于赛络集聚纺纱还需注意细纱接头,如果是采用绕前胶辊接头的操作方法,那么络筒工序的电子清纱器粗细节剪切工艺设置要从严控制,否则容易导致强力不足的细纱结头漏切,织布时产生布面破洞。

6 布面横档

在赛络集聚纺纱生产过程中,如果出现负压槽堵塞、粗纱在牵伸后区打扭或两根粗纱穿入同一喇叭口等情况,不但会造成棉纱产生严重细节、毛羽剧增等质量问题,还可能产生布面横档。

产生这种布面横档纱的原因有两种。第一种是粗纱在细纱后区打扭、穿单个喇叭口、负压槽堵塞其中一整条,造成两根须条在网格圈处重叠在一起变成普通的单根集聚纺纱。这在赛络集聚纺纱生产过程中观察细纱加捻三角区时,可明显看到棉纱呈单根纱状。

由于普通集聚纺纱的捻纹、光泽、松紧度、毛羽等质量与赛络集聚纺纱有较大的差异,所以当这根纱与正常赛络集聚纺纱一起织入织物后会在布面显现一路纱的规律横档,如同弱捻纱一样。对起横档织物进行拆纱分析,发现这根起横档的纱退捻后不能分成两根须条,而正常赛络集聚纺纱退捻之后可以明显分出两根须条;同时这根纱的捻度、号数等质量指标与其他正常纱无异,所以判断这根纱为普通集聚纺纱。

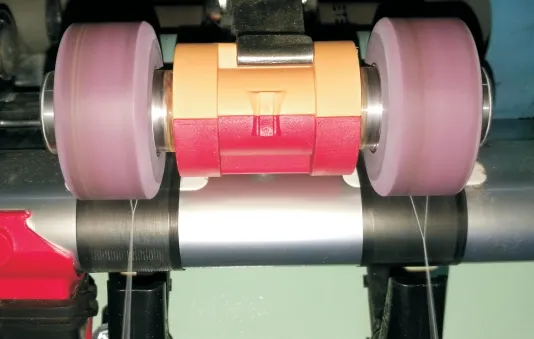

产生布面横档纱的第二种原因是生产过程中两根负压槽当中部分堵塞了,特别是负压槽的下端口堵塞,造成两根须条在网格圈出口端脱离负压槽的控制,两须条的间距比正常纱宽较多,在加捻时两纱条的加捻三角区宽度也比正常纱宽,如图3所示(右边纱条)。

图3 生产控制不良形成捻纹异常的紧捻纱

较宽的加捻三角区生产出来的赛络集聚纺纱的捻纹与正常纱相差较大,如同紧捻纱一样,两者色光不同。当这根纱与正常赛络集聚纺纱一起织入织物后,会在布面显现一路纱的规律横档,针织厂称之为扭纱横。

上述几种生产控制不良的异常情况会使生产出来的赛络集聚纺纱织布后产生大量的布面横档,对企业造成重大的经济损失,所以我们平时要通过加强挡车工操作和对网格圈、负压槽的状态检查来加以防范。

7 其他质量问题

赛络集聚纺纱除了容易产生上述质量问题外,在其他方面也有需要注意的地方,否则很容易造成无谓的质量问题和用户投诉,其中尤其要注意以下两方面。

7.1 要合理设计赛络集聚纺纱的捻度

在生产针织用赛络集聚纺纱时,要合理设计棉纱的捻度,否则不但造成针织物手感偏硬,而且织造时会产生辫子纱,造成布面粗节、破洞疵点以及织造停机、断针等事故。由于赛络集聚纺纱的毛羽比较少,棉纱光滑摩擦力小,所以在针织织造过程如果出现中途停机,筒子上的棉纱会在惯性作用下继续退绕出一段较长的纱条。如果棉纱的设计捻度过大,加上赛络集聚纺纱两根捻合的须条是同向加捻,棉纱存在较大的内应力,这段纱条会打扭形成辫子纱。当重新开机时,这些辫子纱就被织进布内,造成布面粗节疵点,严重时还会造成布面破洞和织造断针等。

一般来说,针织用的赛络集聚纺纱要比普通环锭纺纱设计捻系数低10%左右为宜。比如说针织用的JC 14.5 tex赛络集聚纺纱设计捻系数不宜超过340,否则很容易产生织造起小辫子纱的质量问题。

7.2 要根据最终产品特点合理使用

赛络集聚纺纱由于具有条干好、毛羽少、强力高等优点,所以很适合用于一些质量要求较高的布种,比如说先染纱再织布的色间男装高档针织T恤,采用赛络集聚纺纱可有效减少织布飞花,防止各类颜色疵点的产生;同时布面不用蚀毛处理就可达到光洁爽滑效果。还有一些要求较高的纯棉童装针织面料,要求布面光洁又不能进行化学蚀毛处理,以防蚀毛处理后棉纱内纤维损伤在穿着过程中纤维脆断飞出布面形成棉尘影响儿童身体健康。采用赛络集聚纺纱可以减轻布料蚀毛处理程度或不蚀毛就可达到布面效果,从而减少纤维损伤以及穿着过程中产生的棉尘,达到相应的卫生标准。另外,采用赛络集聚纺纱还可以提高织物布面抗起毛起球的性能,提高织机效率及织物强力等优点。但是,也有一些情况不太适用赛络集聚纺纱的,否则容易产生无谓的质量问题和投诉。比如说对于一些要求手感松厚柔软的纯棉女装针织内衣,由于赛络集聚纺纱比较硬、有刺肉感,降低了穿着舒适性,所以不宜使用。还有,对于一些起毛圈或起绒类针织物,采用赛络集聚纺纱生产的毛圈不蓬松、不柔软、毛圈容易打扭倒下,布面凹凸不平,磨毛效果不好,所以如果不是有特殊要求一般也不适宜使用。另外,对于针织用捻线织物,如果单纱采用赛络集聚纺纱,捻线织布后织物容易出现扭骨等布纹歪斜质量问题,也不宜使用。所以我们要注意根据最终产品特点建议用户合理使用赛络集聚纺纱,以有效发挥它的优点,同时又防止出现不必要质量问题和投诉。

8 结语

综上所述,赛络集聚纺纱具有条干好、毛羽少、强力高等优点,但因其不同于传统环锭纺纱的特点,生产过程中易产生严重细节、密集性大粗节、规律性竹节、毛羽多、络筒接头不良、布面起横档、织物起圈不良及扭骨、织造起小辫子纱等突发性质量问题。结合实践分析发现,此类质量问题的产生主要源自于设备状态和操作不良、捻度设计以及棉纱使用不当造成。因此,在生产过程要加强日常检查和管理工作,对细纱喂入喇叭口、负压槽、摇架、网格圈、胶辊胶圈和络筒捻接器等设备状态进行全面细致的检查,纠正粗纱喂入打扭、共穿同一喇叭口的不良操作,合理设计棉纱的捻度,同时根据产品特点建议用户合理使用,做到预防为主,整改结合,才能尽可能减少各种突发性质量问题和投诉,提高纱线质量和企业效益。