汽车座椅靠背耐久试验装置开发与研究

魏 曾 喻 攀 贺启才 熊 丰 檀廷军

近些年来,随着我国汽车行业飞速发展,汽车安全越来越受到人们的关注。汽车座椅作为保障驾乘人员安全性和舒适性的重要零部件之一,其可靠性和强度必须得到保证。因此,对汽车座椅的性能进行检测和试验是非常必要的。

在汽车行驶过程中,由于路面不平导致车体产生的随机振动会通过轮胎/悬架等部件传递到座椅;同时,汽车在起步、加速、急转弯、制动等复杂工况下,惯性力的存在也会使座椅受到较大的冲击载荷,因而座椅的受载是一个非常复杂的过程。考虑到在实际试验过程中比较难以模拟如此复杂的受载工况,相关研究人员将各种复杂工况通过一定方法折算为等效的静态载荷,并以此作为评定汽车座椅承载性能的标准。

本文在参考GB 15083-2006《汽车座椅/座椅固定装置及头枕强度要求和试验方法》的基础上,设计了一种汽车座椅靠背强度性能试验装置,重点对加载机构的加载点和加载角度进行了设计,实现了模拟50%男性假人背部的H点机器施加在座椅靠背上的力的加载。

1 研究背景及分析

汽车座椅作为汽车重要的组成部分之一,也是与驾驶员及乘客接触最频繁的部件之一,因此,其受力情况变化多端,座椅靠背作为最主要的承力机构的可靠性就显得尤为重要。

1.1 实际使用过程中的座椅受力分析

乘员在座椅中,有很多动作会对靠背产生不同方向的作用力,如上车、伸手拉安全带、调节头枕高度、将物品放置后排或者从后排拿取物品、调节仪表或者开关置物盒、行驶过程中的加速、转弯等。

以背部与靠背完全贴合为0°,逆时针方向为“-”,顺时针方向为“+”。我们通过实际试验测量并参考相关标准,创建了几种工况受力图。

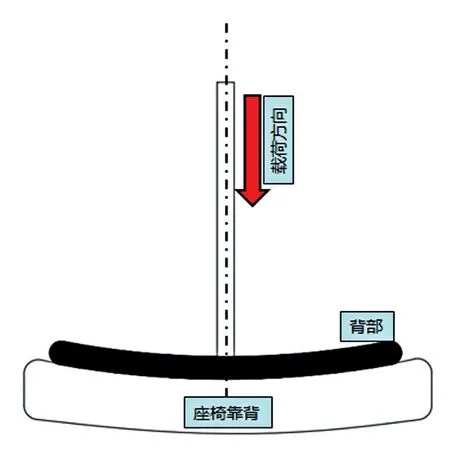

(1)以主驾为例,其上车过程中,背部与座椅靠背角为-45°,座椅受力方向为0°,见图1。

(2)以主驾为例,伸手拉安全带过程中,其背部与座椅靠背角为-20°,座椅受力方向为0°;

调节头枕高度及汽车加速过程中,背部与座椅靠背角为0°,座椅受力方向为0°,见图2。

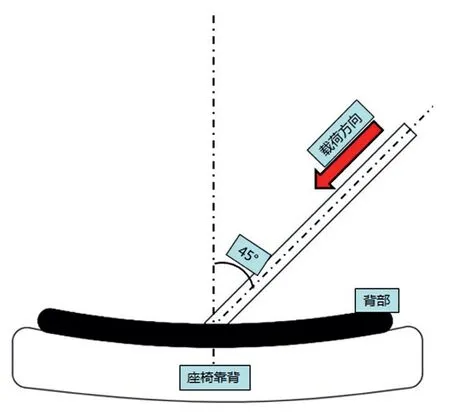

(3)以主驾为例,将物品放置后排或者从后排拿取物品时,背部与座椅靠背角为45°,座椅受力方向为0°;车辆转弯过程中(以左转为例),背部与座椅靠背角为0°,座椅受力方向为45°,见图3。

1.2 试验方法的制定

为尽可能地接近、复制座椅使用中乘员对靠背施加的力,参考GB 15083-2006规定,在不同工况下的极限载荷、加载速率以及加载方向见表1。

图1 载荷方向0°,背部角度-45°

图2 载荷方向0°,背部角度0°

图3 载荷方向45°,背部角度0°

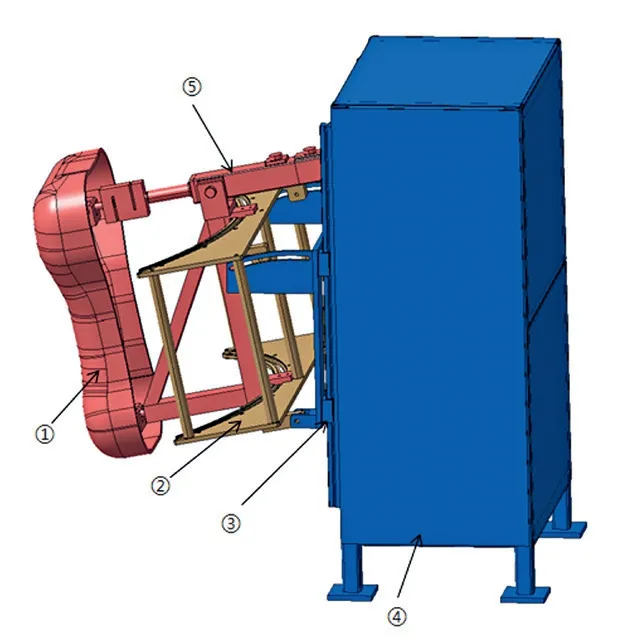

图4 试验装置总体架构图

1.3 试验结果分析

试验前后,座椅各部件是否有破损、松动或开裂,如调角机构、靠背框架、皮革或织物、发泡、螺栓螺母等;并对噪声进行主观评估及记录;记录靠背角度变化量;记录靠背调节速度变化量(电动调节座椅);记录调角器操作力变化量(手动调节座椅)。

2 试验装置总体架构

试验中,主要通过加载装置,在不同加载方向和不同加载力的条件下完成汽车座椅靠背耐久试验。整个试验装置的总体架构图如图4所示。试验装置(系统)的机械部分主要包括座椅的加载装置以及固定座椅的工装夹具。加载装置主要包括假人靠背、调节装置(方向及加载力大小)、静力加载机构;静力加载机构主要是通过电缸来实现的,并在规定时间内保持力的大小;传感器则用于实时获取加载装置的角速度和加速度信息等。整个试验过程全自动化,大大提高了试验效率以及试验的准确性。

2.1 试验加载机构设计

在与汽车上相同的条件下安装座椅,通过代50%男性假背在座椅靠背上施加一定的载荷来完成此次座椅靠背耐久试验。

加载装置设计,充分考虑了汽车座椅靠背在受力过程中的位置变化,能够以相对于靠背平面垂直方向可改变±45°的角度施加力,且H点机器角度也可相对于靠背平面改变±45°角度并加载力。

3试验方法设计

在进行汽车座椅靠背耐久试验之前,通常需要考虑试验方法的可行性以及试验结果的准确性。因此,对于试验方法的设计同样尤为重要。试验中具体加载参数如表1所示。

试验过程中,基于Labview设计的上位机软件,通过采集系统实时记录传感器获取的相关试验数据,包括执行机构气缸和H点机器运动的角度、角加速度等信息。

4 结果分析

在整个试验过程中,所设计的座椅靠背耐久试验装置和样件座椅均未出现任何故障。试验完成后,对样件座椅进行了特性分析,包括座椅的间隙、角度变化以及噪声主观评价等项目,结果均满足标准要求。

表1

5 结论

本文在参考汽车座椅相关试验标准的基础上,设计了一种汽车座椅靠背强度性能试验装置,主要设计了座椅靠背的加载机构和试验方法。该装置能够准确地以50%男性假背在座椅靠背上施加不同的载荷,从而达到模拟座椅实际使用中各种工况的目的;这对于协助车企提高汽车座椅靠背的舒适性和强度具有重要意义。整个试验装置(系统)结构简单、容易操作、实用性强。T

(注:本文作者单位,中汽研汽车检验中心(武汉)有限公司,武汉 430056)