钻井用大直径高强度连续管性能分析*

汪海涛,张 鹏,罗 源,鲜林云,李小龙,刘玉栋

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008)

0 引 言

连续管钻井技术起源于20 世纪90 年代,随着连续管钻井装备、 井下工具以及钻井用高强度连续管的不断创新与持续发展,以及连续管钻井技术与欠平衡钻井、 控压钻井、 旋转导向钻井等技术的结合,使得连续管钻井技术的水平和应用领域得到大幅度的提升与扩展[1-8],目前已成为钻井技术的一个重要发展方向。 与传统的钻杆钻井技术相比,采用高强度连续管钻井作业具有以下优点:①井场施工面积小,适合地面条件受限制的地区或海上平台作业; ②钻井时连续管不需接单根,缩短起下钻时间和作业周期; ③连续管直径小,在老井重钻 (加深钻井或侧钻井) 中可实现过油管作业,无需取出老井中现有装备,从而达到边钻边采的目的; ④可实现不停泵连续循环和带压作业,提高起下钻速度和作业安全性; ⑤适合欠平衡、 小井眼及定向井钻井,作业成本低[9-10]。 由于连续管钻井技术特点鲜明,目前在国外已发展近十年,技术较成熟; 国内采用连续管进行侧钻井等作业,是老区块挖潜剩余油最主要的钻井方式。

连续管作为连续管钻井技术整套作业的核心装备,一直倍受各油田的关注,其性能直接决定钻井作业的效率与安全性[11-13]。 针对连续管钻井作业时所承受的压力、 扭矩、 载荷以及其他作业特点,开发了具有管径大、 强度高、 抗压高、 抗扭转变形能力强等优势的钻井用高强度连续管。 与普通连续管相比,凭借其优势可在高压条件下有效提高其钻速,钻入深度更深,更加安全可靠。适合欠平衡压力钻井、 套管内侧钻水平井、 深井和超深井钻井等作业。

本研究针对研制开发的Φ73mm×4.8 mm 和Φ88.9mm×4.8 mm 钻井用高强度连续管,对其组织性能进行研究分析,以便用户合理选材,制定作业工艺,实现钻井用高强度连续管的推广应用。

1 试验材料及方法

1.1 试验材料

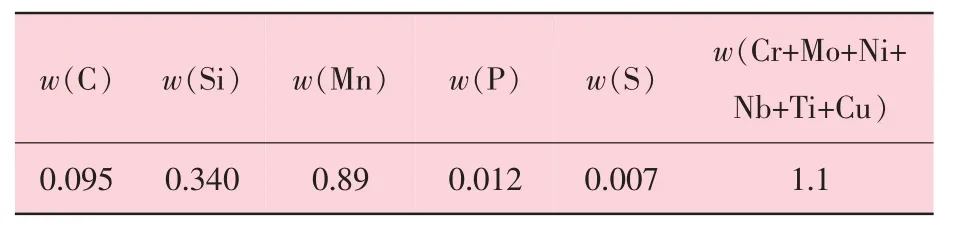

钻井用高强度连续管较常规作业连续管管径大,选用 90 ksi 钢级,规格为 Φ73×4.8 mm 和Φ88.9×4.8 mm 两种连续管进行性能研究。 其管材均采用高洁净的低碳微合金热轧卷板,经过精密成型、 焊接制管后,再经过连续热处理制成连续管,原料化学成分见表1。

表1 钻井用高强度连续管的化学成分 %

1.2 试验方法

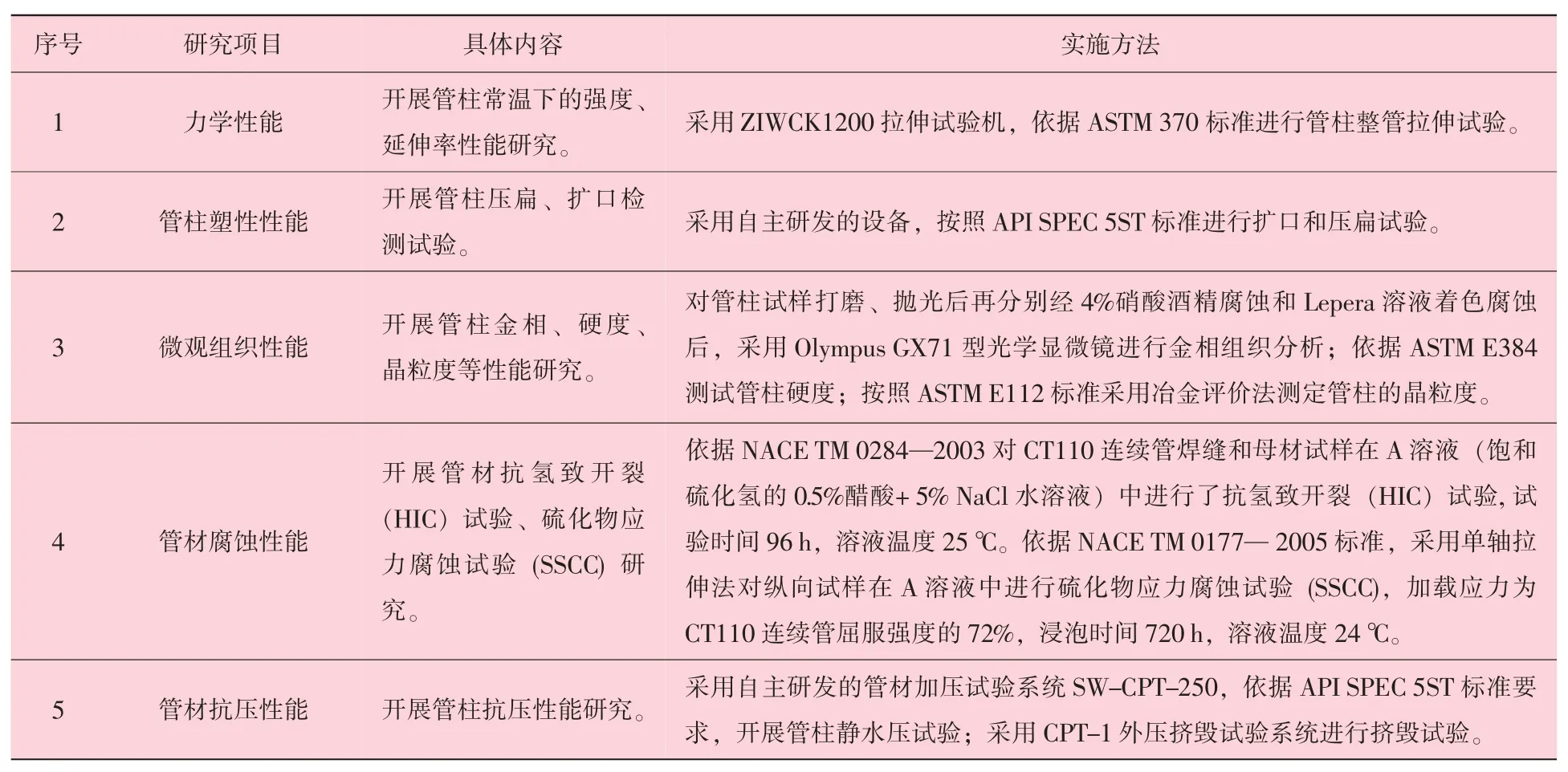

对 Φ73 mm×4.8 mm 和 Φ88.9 mm×4.8 mm两种规格的钻井用高强度连续管分别进行力学性能、 微观组织性能、 塑性性能、 管柱抗压性能、 疲劳寿命性能的对比分析,具体研究方案见表2。

表2 钻井用高强度连续管相关性能研究方案

2 管柱性能分析

2.1 力学性能

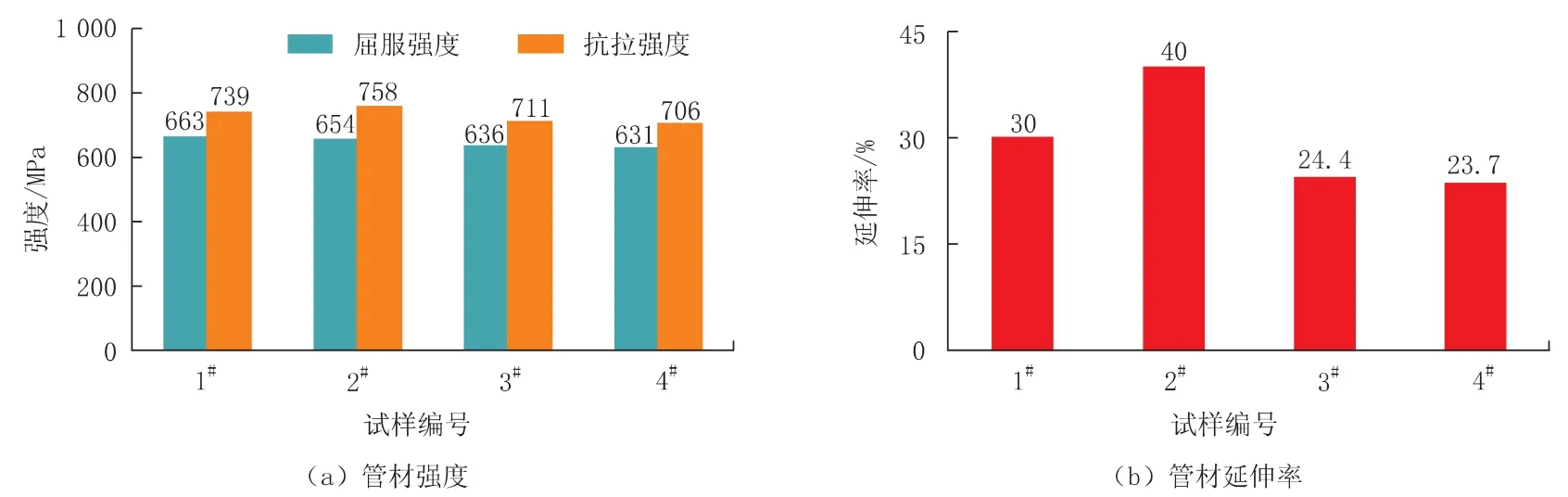

规格为 Φ73 mm×4.8 mm (1#、 2#试样) 和Φ88.9 mm×4.8 mm (3#、 4#试样) 两种钻井用高强度连续管整管拉伸性能对比结果如图1 所示。由图1 可知,Φ73 mm×4.8 mm 连续管平均抗拉强度为 749 MPa,平均屈服强度为 659 MPa,同时具有较高的延伸率 (延伸率平均为35%)。 规格Φ88.9 mm×4.8 mm 连续管平均抗拉强度为709 MPa,平均屈服强度为 634 MPa,同时具有较高的延伸率 (延伸率平均为24.05%)。 两种规格连续管的承重和抗拉性能均满足API SPEC 5ST 标准要求。

图1 两种规格的钻井用高强度连续管整管拉伸性能对比

2.2 塑性性能

为了掌握管材塑性性能,依据API SPEC 5ST 标准要求,分别对规格为 Φ73 mm×4.8 mm和Φ88.9 mm×4.8 mm 两种钻井用高强度连续管进行扩口试验和压扁。

2.2.1 扩口试验

扩口试验是将管柱加工成101.6 mm 长度的试样,采用锥度为60°的顶芯,垂直于试样截面端进行扩口。 API SPEC 5ST 标准要求扩口后不出现裂纹的最小内径IDf(见公式 (1)),该公式适用于CT90 及以下的钢级。

式中: IDf——要求扩口后钢管的最小检测量内径;

ID——计算内径。

试验结果表明,对两种规格连续管采用25%的扩口率进行试验,两种管材的母材及焊缝均未出现裂纹,满足API SPEC 5ST 标准要求。

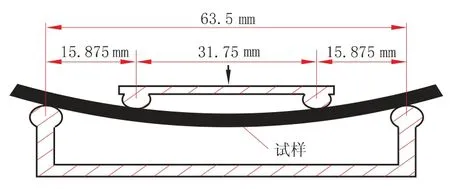

2.2.2 压扁试验

压扁试验是将HFW 焊缝分别处于0 点和9 点位置,按照公式 (2) 将管柱压至两板间距离T,在达到规定板间距离之前,焊缝和母材的任何方向外表面不应出现超过3.2 mm 的裂纹或裂缝。

式中: D——钢管规定外径,mm;

t——钢管规定壁厚,mm。

由公式 (2) 可知,Φ73 mm×4.8 mm 压至两板间距离为 59.09 mm,Φ88.9 mm×4.8 mm 压至两板间距离为66.70 mm。 试验结果表明,在达到规定板间距离之前,两种规格的连续管焊缝与母材均未出现裂纹,满足API SPEC 5ST 标准要求。

2.3 微观组织分析

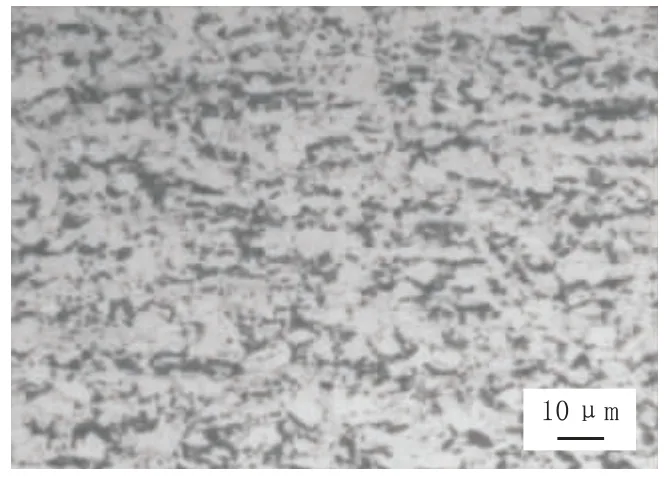

两种规格高强度连续管均采用相同原料进行制管,管材金相分析结果发现,管材组织以细晶形铁素体和粒状贝氏体为主,组织均匀 (如图2 所示); 管材带状组织仅有0.5 级,晶粒度等级为12 级,晶粒较细,硬度控制在 219~238 HV1.0,晶粒度及硬度均满足API SPEC 5ST 标准要求。

图2 连续管微观组织形貌

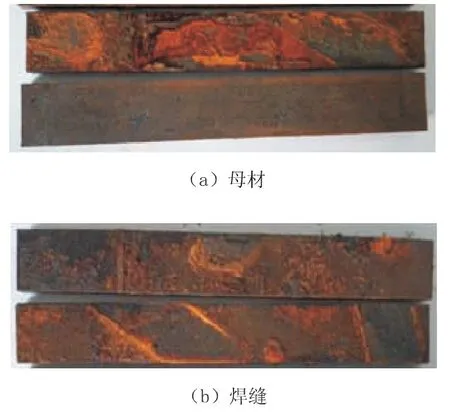

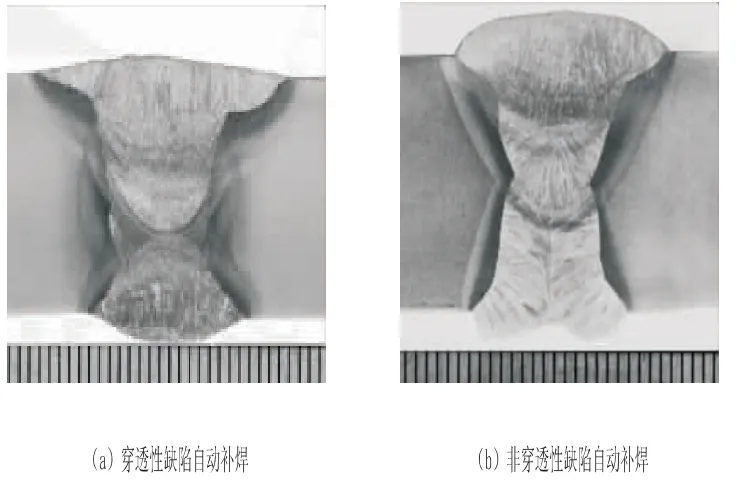

2.4 管材腐蚀性能

按照NACE 0248 《管道和压力容器用钢抗氢致开裂能力的评定》 和NACE 0177 《H2S 环境中抗特殊形式的环境开裂材料的实验室试验方法》 标准进行制样并开展试验。 结果表明,钻井用高强度连续管焊缝和母材试样在饱和H2S+0.5%醋酸+5%NaCl 混合溶液中浸泡96 h 后, 试样的纵向、 横向表面及截面均无裂纹产生,即裂纹长度率CLR、 裂纹厚度率CTR 和裂纹敏感率CSR 均为0,表明钻井用高强度连续管对HIC 不敏感,试验结果如图3 和图4 所示。 在抗SSCC试验中,焊缝和母材均以图5 的形式加载应力,应力值为材料名义屈服强度的72%,试验后两种连续管试样均未出现断裂,表面均未出现可见裂纹,如图6 所示,表明钻井用高强度连续管具有一定的抗H2S 应力腐蚀能力。

图3 母材抗氢致开裂 (HIC) 试验结果

图4 焊缝抗氢致开裂 (HIC) 试验结果

图5 硫化物应力腐蚀试验应力加载形式

图6 硫化物应力腐蚀试验结果

2.5 管材抗压性能

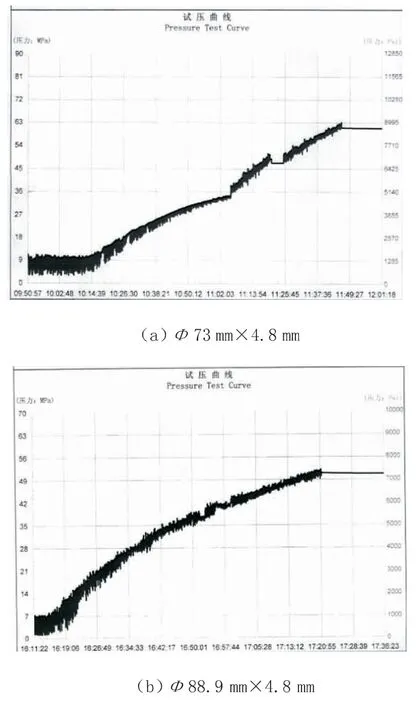

2.5.1 静水压试验

根据API SPEC 5 ST 标准规定,对两种钻井用高强度连续管进行静水压试验,要求在一定静水压条件下,保压15 min,无泄漏,无压降 (标准规定压降不超过 0.34 MPa)。 Φ73 mm×4.8 mm连续管压力值为 60.8 MPa,Φ88.9 mm×4.8 mm连续管压力值为49.9 MPa。 静水压试验曲线如图7 所示,表明两种规格连续管HFW (高频感应焊) 焊缝强度和稳定性良好,具备承受较高内压的能力。

图7 两种规格钻井用高强度连续管静水压试验曲线

2.5.2 抗挤毁试验

对规格为Φ73 mm×4.8 mm 钻井用高强度连续管在CPT-1 外压挤毁试验系统进行了挤毁试验。 试样有效长度为2.2 m,压力介质为水,压力加载速度低于 35 MPa/min,试验依据 A PI SPEC 5C5 标准进行。 Φ73 mm×4.8 mm 连续管挤毁强度为88.9 MPa,较标准计算值75.9 MPa 提高了17.1%,表明钻井用高强度连续管抗外压性能优异,挤毁试验曲线如图8 所示。

图8 试样挤毁试验曲线

2.6 承载能力及抗扭转能力

连续管钻井作业时,除了承受管体自重外还要携带钻井工具,管柱屈服载荷越高,相应的剩余载荷越大; 管柱扭转屈服强度越大,钻井时抗扭转变形能力越强,作业安全性更高[14-15]。 表3为两种规格钻井用高强度连续管的承载、 抗扭转等指标的理论计算结果。

表3 两种规格连续管的承载、 抗扭转性能

3 结 论

(1) Φ73 mm×4.8 mm 和 Φ88.9 mm×4.8 mm两种规格连续管力学性能优良,强度满足API SPEC 5ST 标准要求,管材都具有良好的承重和抗拉能力。

(2) 两种规格连续管延伸率高,压扁、 扩口试验均未发现裂纹,表明管材具有良好的塑性。

(3) 两种规格连续管组织以细晶形铁素体和粒状贝氏体组织为主,组织均匀且晶粒较细,硬度低,带状组织少。

(4) 两种规格连续管对HIC 性能不敏感,在试样加载72%σs应力下,SSC 试验没有发生断裂,表明具有一定的抗腐蚀性能。

(5) 两种规格连续管在一定压力条件下保压 15 min,无泄漏,无压降; Φ73 mm×4.8 mm连续管抗挤毁能力高于标准要求17.1%,表现出优良的抗压能力。