CR200J动力集中电动车组拖车铸钢制动盘研究与开发

孙新海, 陈德峰, 曹建行, 宋跃超, 郭彦峰

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京纵横机电科技有限公司, 北京 100094)

CR200J动力集中电动车组拖车(包括控制车)基于25T型客车平台研制而成,其制动方式是传统的纯空气制动方式,与以电制动为主、空气制动为辅的动力分散型电动车组相比,巨大的制动能量几乎由制动盘完全承担,对制动盘的性能要求更为苛刻。为进一步提升电动车组的运行品质和使用安全性、并延长制动盘的服役寿命,减少运用维护工作量,拖车(包括控制车)用制动盘在现有铸铁制动盘成熟结构的基础上开展了铸钢化升级研究。

1 盘体材料

近年来,在制动盘盘体材料方面进行了大量基础性试验研究,其中在铸钢盘体材料方面的研究成果,为制动盘的技术升级奠定了基础。

1.1 化学成分

盘体材料为低碳镍铬钼合金铸钢,其中合金成分的主要作用:

(1)镍(Ni):提高材料的常温强度和高温强度,保持良好的塑性和韧性,提高材料的耐热能力和耐腐蚀能力;

(2)铬(Cr):提高材料常温强度和高温强度,提高材料持久强度和抗蠕变能力(长期在高温下受到应力,发生变形,称蠕变),保证材料的硬度和耐磨性能,提高材料的抗氧化性能及耐腐蚀能力;

(3)钼(Mo):细化材料晶粒,提高材料的淬透性和高温强度,提高材料持久强度和抗蠕变能力,并抑制材料回火脆性。

1.2 金相组织

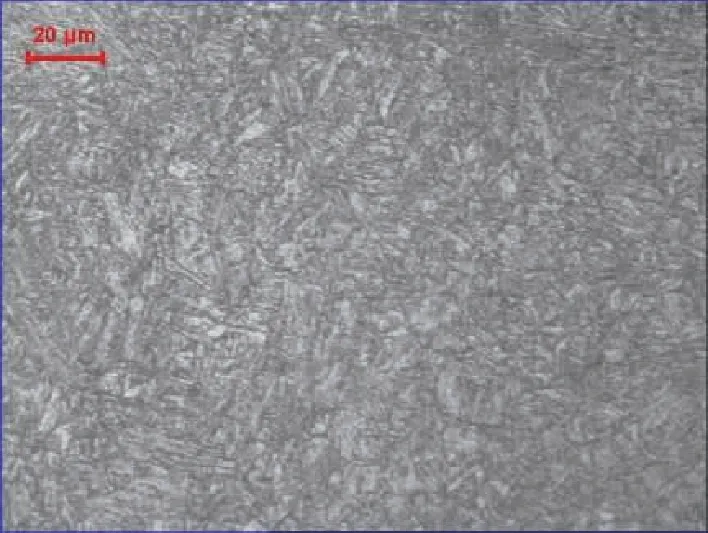

按照特定的成分比例熔炉浇铸成形,经正火和调质处理,可得索氏体基体组织,索氏体基体组织不仅具有较高的强度,而且具有良好的韧性,其晶粒细小、均匀、结构致密,很适合于恶劣工况下的摩擦制动使用要求,金相组织参见图1所示。

图1 铸钢盘体试样的金相组织500×

1.3 力学性能

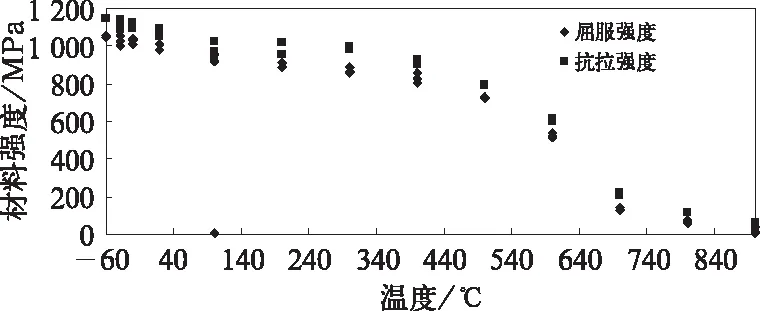

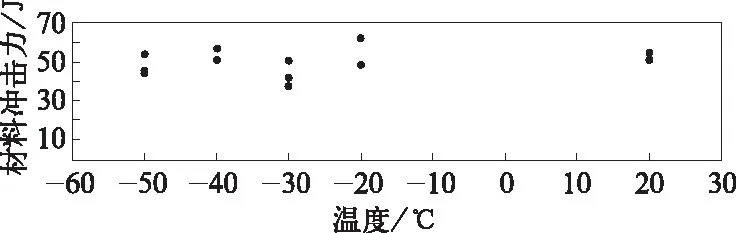

对试样进行高、低温力学性能试验,试验结果参见图2~图4所示。

图2 材料强度-温度试验

图2表明:材料在低温、室温及600℃高温时的抗拉强度和屈服强度良好,可以满足制动盘正常使用要求。

图3 材料冲击功-温度试验

图3表明:材料在-50 ℃~-20 ℃低温冲击功与室温20 ℃冲击功无明显变化,可以满足制动盘在低温环境下运用。

图4 材料延伸率-温度试验

图4表明:材料在低温、室温及600 ℃高温时有稳定的延伸率,同样证明材料在低温、室温及600 ℃高温时其抗拉强度和屈服强度良好,并具有一定的韧性。

1.4 硬度

选取5个样件进行硬度测试,测试结果参见图5所示。5个样件的测试硬度最低为36 HRC,能够保证制动盘材料具有良好的耐磨损特性。

图5 样件硬度测试

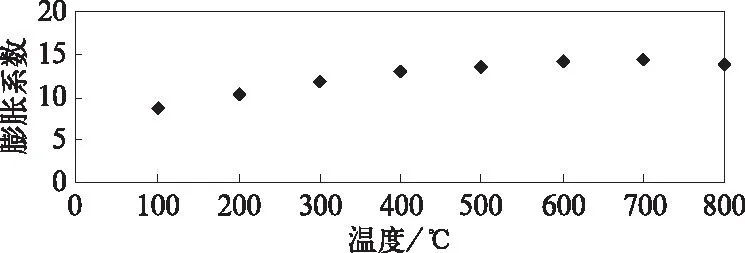

1.5 热学性能

材料的平均线膨胀系数及导热率分别参见图6和图7所示。

图6和图7表明:材料的平均线膨胀系数及导热率随温度变化而变化,但变化趋势比较平缓。这种材料的热物理性能特点能保证制动盘温度升高或降低时引起的应力变化梯度较小,可以延缓制动盘热裂纹的萌生和扩展,提高制动盘使用寿命。

图6 材料平均线膨胀系数-温度试验

图7 材料热导率-温度试验

1.6 疲劳特性S-N曲线

材料的S-N曲线测定结果参见图8所示。S-N曲线表明材料的疲劳极限为278 MPa,而当应力达到500 MPa时,其循环次数可达1×105,能够保证制动盘在正常工况下的制动需要。

图8 材料的S-N曲线

综合以上研究分析,低碳镍铬钼合金钢在低温、常温和600 ℃高温时,具有较高且稳定的力学性能和硬度指标,具有较大且稳定的导热率,较小且稳定的线膨胀系数,热学性能较佳,其疲劳特性S-N曲线良好,材料的综合性能优异,是一种很适合用于制作盘体的材料。

2 制动盘结构

制动盘结构基于长期服役25T型客车成熟铸铁制动盘结构,经进一步优化设计而成,结构简单可靠,主要由盘体、盘毂、定位销、压环和紧固连接件等组成,盘体、盘毂通过压环和紧固件连接在一体,参见图9所示。盘体采用椭圆柱状散热筋,在保持良好的通风散热条件下,可有效降低列车运行时因制动盘风阻引起的牵引功率损耗。

图9 制动盘主要构成

3 仿真计算

为考查铸钢制动盘与粉末冶金闸片组成的摩擦副在速度160 km/h速度等级车辆上的制动适应性,验证极端工况下的安全性,进行了连续2次紧急制动时盘体瞬时温度场和应力场仿真计算分析。

3.1 计算参数

盘体瞬时温度场和应力场仿真计算基本参数见表1。

3.2 计算结果

盘体热负荷仿真计算得到的盘体最高温度、最大应力和最大位移值见表2。

表1 温度场和应力场仿真计算基本参数

表2 制动初速度160 km/h盘体热负荷仿真计算结果

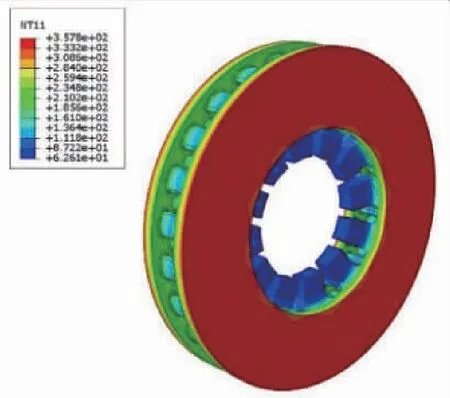

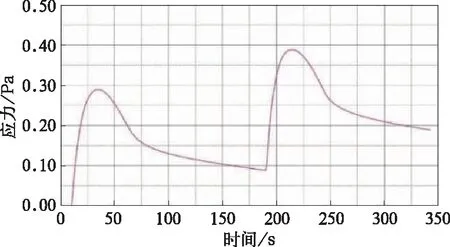

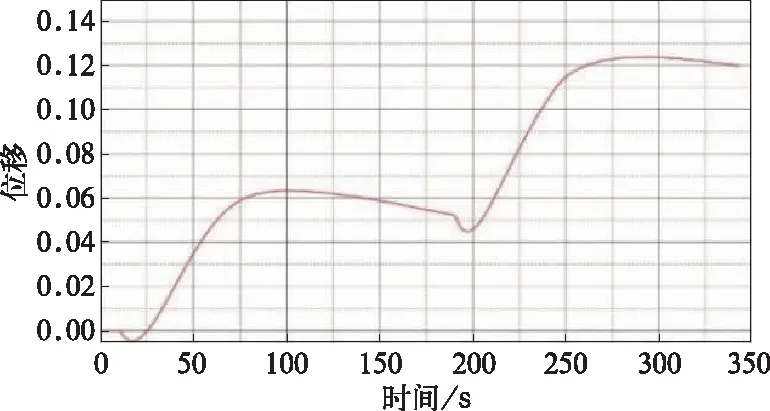

平直道上160 km/h制动初速度连续2次紧急制动时,盘体温度场云图参见图10所示,摩擦副温度随时间的变化曲线参见图11所示,盘体热应力随时间的变化曲线参见图12所示,盘体最大位移随时间的变化曲线参见图13所示。

图10 制动盘温度场云图

图11 摩擦副温度变化曲线

图12 盘体应力变化曲线

图13 盘体最大位移变化曲线

仿真计算结果表明:在制动初速度160km/h连续2次紧急制动工况下,摩擦副最高温度357 ℃,低于铸钢制动盘和粉末冶金闸片550 ℃稳定性能温度限值;盘体最大热应力为388 MPa,未超过材料在550 ℃高温时的屈服强度(750 MPa以上),且有足够的强度余量;盘体最大位移仅0.123 mm,说明盘体在制动过程中的热变形很微小。

4 1∶1制动动力试验台性能试验

新研制的铸钢制动盘匹配粉末冶金闸片在高速铁路系统试验国家工程实验室1:1制动动力试验台上进行了制动性能试验,主要试验项目包括:

(1)干燥条件、盘载荷9 t(重车)工况下,不同闸片压力、不同制动速度等级(最高180 km/h)一次停车试验;

(2)干燥条件、盘载荷9 t(重车)工况下,160 km/h制动初速度连续2次紧急制动停车试验;

(3)干燥条件、盘载荷6.5 t(空车)工况下,不同闸片压力、不同制动速度等级(最高180 km/h)一次停车试验;

(4)潮湿条件、盘载荷9 t(重车)工况下,不同闸片压力、不同制动速度等级(最高180 km/h)一次停车试验;

(5)干燥条件、盘载荷9 t(重车)工况下,高负荷(75 kW)坡道制动试验(坡度20‰、160 km/h速度持续40 km距离);

(6)高温(高负荷坡道试验后)、低温(室温)条件下,静摩擦系数测试;

(7)模拟运营试验:干燥条件、盘载荷9 t(重车)工况下,进行20次160 km/h制动初速度紧急停车试验。

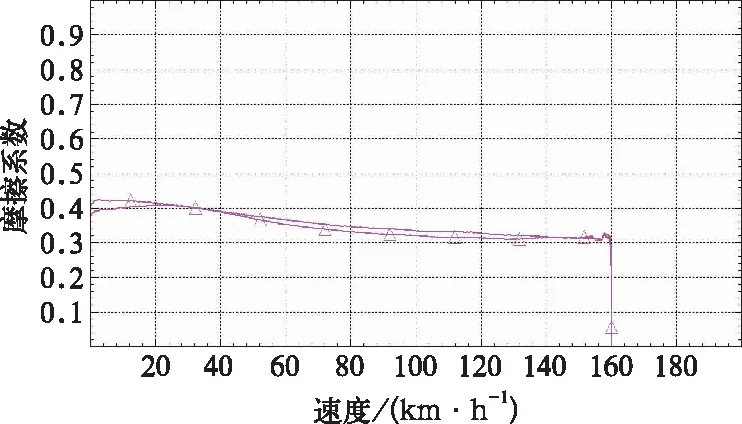

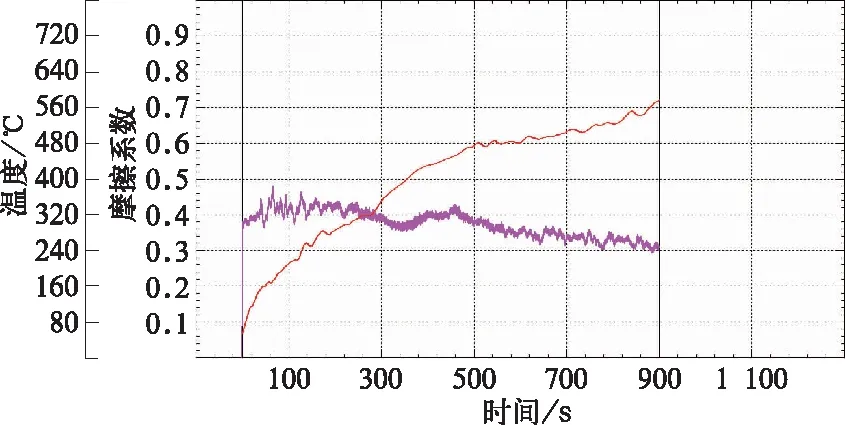

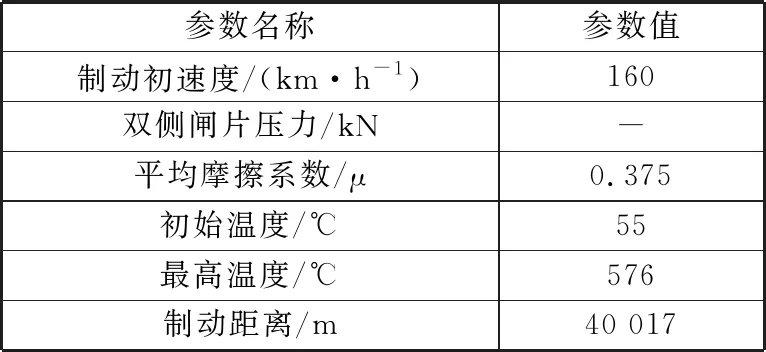

干燥条件、盘载荷9 t(重车)工况下的部分试验曲线参见图14~图17所示。

图14 一次停车(紧急)瞬时摩擦系数曲线

图15 160 km/h速度连续2次紧急制动瞬时摩擦系数曲线

图16 模拟运营试验瞬时摩擦系数曲线

图17 高负荷坡道动制动瞬时摩擦系数-温度曲线

由图14~图16中可以看出,摩擦副在不同速度级紧急制动停车试验和连续紧急制动停车试验中瞬时摩擦系数的一致性非常好,摩擦系数稳定且重复性良好,能够保证在规定的制动距离内停车,不仅可以满足电动车组正常运用中的制动要求,而且也能保证电动车组在不利工况下的连续紧急制动需求。

连续2次160 km/h制动初速度紧急制动停车和试验数据参见表3,其中1次紧急制动停车试验和2次紧急制动停车试验中盘体实测最高温度值分别为257 ℃和375 ℃,与仿真计算结果得到的269 ℃和357 ℃基本吻合,也就是说盘体仿真计算过程中采用的计算方法科学、建立的仿真计算数学模型真实有效。

由图17中可以看出,摩擦副在高负荷(75 kW)坡道制动试验过程中的表现也很优秀,尽管摩擦系数随着盘体温度升高而降低,但变化趋势总体比较平缓,摩擦系数在整个坡道试验中衰减量处于可接受范围,可以满足电动车组在长大坡道地区的正常使用需求。高负荷(75 kW)坡道制动试验试验数据参见表4。

表3 1∶1制动动力试验数据(160 km/h连续紧急制动)

表4 1∶1制动动力试验数据(高负荷坡道制动)

5 1∶1制动动力试验台疲劳试验

为考核制动盘长期服役的安全可靠性,在1∶1制动动力试验台上进行了共计1 000次以上制动疲劳试验。疲劳试验均在干燥条件、盘载荷9 t工况下进行,主要以高制动初速度(140 km/h、160 km/h和180 km/h)紧急制动停车试验和连续紧急制动停车试验为主。被试制动盘在疲劳试验进行前和疲劳试验完成后的状态参见图18和图19所示。

图18 疲劳试验前状态

图19 疲劳试验后状态

制动疲劳试验完成后,对被试制动盘的状态进行了查看,制动盘状态良好,紧固件未出现松动及损坏迹象,盘体摩擦面未出现热裂纹和明显磨损情况,证明新研制的铸钢制动盘完全满足装车运用条件。

6 现车试验及运用考核

2017年9月12日~2018年1月12日期间,CR200J动力集中电动车组样车在中国铁道科学研究院集团有限公司国家铁道试验中心和成都局内进行了型式试验和正线综合运行试验,试验期间进行了包括各速度等级、不同控制模式下的大量制动试验。

2018年4月13日~2018年7月29日期间,CR200J动力集中电动车组样车在兰渝线进行了20万km的运用考核。运用考核里程累计201 072 km(初始里程为9 901 km),其中最高速度及(按144 km/h~160 km/h速度范围统计)考核里程170 440 km,高速比例84.77%;重车(模拟载荷,配重)考核里程125 950 km,重车比例62.64%。

运用考核结束后,对拖车(包括控制车)装用的铸钢制动盘进行了状态检查,制动盘连接紧固件未见松动迹象,盘体摩擦面未发现明显热裂纹,也未有明显磨损,总体表现正常,参见图20和图21所示。

图21 摩擦面磨耗状态

7 结束语

(1)CR200J动力集中电动车组拖车(包括控制车)用铸钢制动盘是基于现有25T型客车铸铁制动盘成熟结构技术基础上进行盘体材料铸钢化升级研究,制动盘的结构得到了进一步优化设计,盘体材料采用了综合性能优异的低碳镍铬钼合金铸钢。

(2)经有限元仿真计算表明,新研制的铸钢制动盘在制动初速度160 km/h紧急制动过程中盘体最高温度和最大热应力均低于所用材料的相变温度和屈服强度,并留有较大的安全余量,制动过程中盘体热变形微小。

(3)经1∶1制动动力试验台试验验证,新研制的铸钢制动盘与粉末冶金闸片匹配,其制动摩擦、磨损性能优异,并经坡度20‰、160 km/h速度持续40 km距离的高负荷(75 kW)坡道制动试验,摩擦副状态良好。

(4)经1∶1制动动力试验台1 000次以上的制动疲劳试验考核,并经现车综合试验和20万km以上运用考核,新研制的铸钢制动盘整体状态良好,盘体摩擦面未发现明显热裂纹,也未有明显磨损,能够保证电动车组长期安全、可靠运行。