高速列车局部外形气动优化设计研究

马胜全, 何思俊, 支锦亦, 王 超

(1 中车长春轨道客车股份有限公司, 长春 130062;2 西南交通大学, 成都 610031)

列车速度的提高导致低速列车不用考虑的问题逐渐突显,其中空气动力学问题尤为显著[1]。研究表明,当列车速度在300 km/h,外部空气阻力约占总阻力比例的75%~85%,当列车运行速度达到500 km/h,空气阻力将会达到总阻力的96%[2]。列车空气阻力与时速关系如图1所示。

图1 列车空气阻力与时速关系

高速列车外形气动性能研究范围很广,目前的研究集中在对车头长细比、剖面型线等列车外形几何参数的优化,需要对列车外观进行较大改动。基于现有车型对列车局部气动性能进行研究的文献还不多。以速度350 km/h级别中国标准动车组为原型,进行了局部外形方案优化,发现不同转向架裙板、排障器导流罩、车厢连接处外风挡之间存在减阻效果差异,对这些部位进行优化有改动小、易实现的优势。

1 减阻试验

1.1 试验原理

高速列车外形气动性能优化设计一般先制定几种减阻外形方案,再通过实车试验、动模型试验、风洞试验和数值仿真进行比选。其中实车试验能测得最真实数据,但费用高、组织难度大,通常只对最终样车进行验证。动模型试验在模拟隧道压力波和交会压力波方面有独特优势,但要求有较大试验场地及精细化列车模型,适合工程设计阶段。风洞试验和数值仿真是目前运用较多试验方法,两者偏差5%以内,但风洞试验结果可直接用于实车。本研究对速度350 km/h高速列车原型车进行局部造型优化,宜使用风洞试验测试减阻方案效果。

列车运行阻力一直以来都沿用1926年发表的Davis经验公式[17],对于明线运行的列车,公式的普遍形式为:

F=A+(B1+B2)v+Cv2

(1)

式中:F为列车行驶总阻力;v为列车运行速度;A为滚动机械阻力(轴承轴箱摩擦和钢轨阻力)系数;B1为其他机械阻力(传递损耗和制动阻力)系数;B2为空气动量阻力(空调、冷却等吸入空气阻力)系数;C为外部空气阻力系数。

系数A、(B1+B2)、C,分别根据列车种类或车辆结构由厂商提供,或通过试验分析得到,空气阻力系数定义为:

(2)

式中:Cx为空气阻力系数;Fx为空气阻力;ρ为空气密度;v为试验风速;Sx为列车迎风面积。

对速度350 km/h高速列车来说,外部空气阻力Cv2占到总阻力的94.07%,优化列车外形能对减阻起关键作用。风洞试验主要原理是模拟列车运行相似条件,包括运动相对性和流动相似性。

1.2 试验过程概述

试验在中国气动中心8 m×6 m风洞(FL-13)第2段进行,试验段面积长15 m×宽8 m×高6 m。该风洞为直流、闭口串列双试验段大型低速风洞,采用呈“品”字形排列的3个2 600 kW电机驱动,稳定风速范围20~100 m/s。

为了降低地板附面层影响,试验段安装了列车试验专用地板。地板前、后缘加工成流线型,以减少对气流的干扰。地板上表面距风洞下洞壁1.06 m,地板中间距离前缘7.84 m后缘8.26 m处设有1个直径7 m可旋转360°的转盘[18]。

试验模型列车为速度350 km/h中国标动原型车及4种对局部进行优化的模型,模型列车编组为头车、中间车、尾车3车连挂,模型比例为1∶8,总长度9.7 m。模型安装在专用地板上,同时安装了路基和钢轨,采用某研究所3台盒式六分量应变天平对应3车进行气动力测量。试验设置如图2所示。

图2 风洞试验照片

1.3 试验方案

试验方案以减小列车气动阻力为目标,提出3种局部优化方案:

(1)车体底部转向架区域裙板优化:裙板的主要功能是保护转向架并且阻止气流从两侧进入转向架区域。裙板优化方案1为无裙板设计的基准模型;方案2将两侧裙板下拉呈半包式设计;方案3将两侧裙板下拉呈全包式设计。3种转向架裙板方案如图3所示。

图3 转向架区域裙板方案

(2)车体底部排障器导流罩优化:排障器导流罩可以减少前方气流进入列车底部,并能将车头前方的气流导向两侧,对头车阻力有重要影响。方案1为排障器导流罩占排障器前端面积50%的基准模型;方案2为排障器导流罩将排障器后板填平;方案3为减小排障器导流罩距轨高度(加厚);方案4为排障器导流罩前移10%;方案5为排障器导流罩后移10%。5种方案见图4所示。

图4 排障器导流罩方案

(3)车端连接处外风挡优化:两车连接处阻力主要是由于气体进入该区间形成涡流,而增加外风挡可以阻止气体进入。在3车连接处安装风挡进行测试,方案1为无风挡基准模型;方案2为无台阶风挡设计;方案3为台阶30 mm风挡设计;方案4为台阶60 mm风挡设计。4种外风挡方案如图5所示。

图5 外风挡方案

2 试验结果分析

2.1 数据解释

为了使风洞试验的雷诺数接近列车运行的雷诺数提高测试精度,列车模型应尽可能大,并满足条件:①模型长度小于试验段长度;②阻塞系数(模型横截面积/试验段截横面积)小于5%[19]。此试验段长度16 m,3车编组模型9.7 m,远小于试验段长度。阻塞系数=1.701 m2/48 m2=3.5%,小于5%,试验模型符合要求。

研究表明,列车气动阻力系数总体上存在随着雷诺系数增大而减小的趋势,但当流速增加至50 m/s时,气动力系数基本不再变化,可认为与来流风速度无关[17,20]。本试验取来流风速为60 m/s,试验雷诺数大于临界雷诺数,达到自模拟区。由于直行是高速列车主要运行状态,试验在0°侧偏角无侧风状态下进行。表1~表3中“/”代表“无”。

2.2 气动阻力分析

2.2.1车底转向架区域裙板方案减阻分析

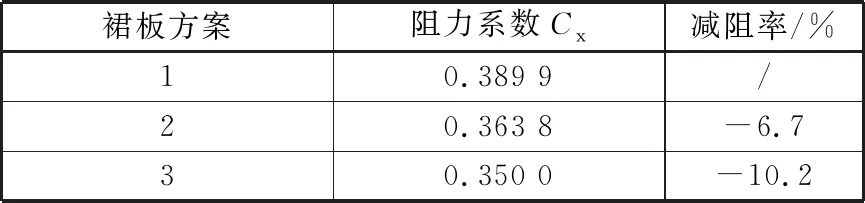

3车编组3个转向架区域裙板减阻方案风洞试验结果如表1所示。

表1 3车编组不同裙板方案风洞试验数据

方案1无裙板基准方案,减阻效果设为0;方案2为半包小群板方案;方案3为全包大裙板方案。从风洞试验数据可以看出,方案2阻力系数0.389 9,相较于无裙板设计减阻率-6.7%,有一定减阻效果。方案3阻力系数0.350 0,相对无裙板设计减阻率为-10.2%,减阻效果明显。列车在运行时气流从车体侧面进入转向架腔形成乱流,这一现象在转弯或遭遇侧风时尤为明显,在进一步的数值仿真分析中侧风30 m/s时方案3的减阻率达到了-28.8%。

由此分析,转向架区域增加裙板能避免转向架暴露在气流中,保证了列车侧面形态的整体性,避免了涡流的产生。裙板可以通过降低进入转向架区域的气流速度能达到减阻的效果。试验数据表明裙板包裹面积越大,减阻效果越好,从空气动力学角度考虑,应使裙板尽可能包住转向架舱以减小气动阻力。此外裙板对减少转向架气动噪声也有一定作用。

2.2.2车底排障器导流罩方案减阻分析

3车编组5个排障器导流罩减阻方案风洞试验结果如表2所示。

表2 3车编组不同排障器导流罩方案风洞试验数据

方案1导流罩占排障器前端50%,是目前高速列车运用最多的方案,以此为对照基准,减阻率设为0;方案2将排障器后板填平阻力系数为0.342 3;方案3加厚导流罩减小垂直轨面距离阻力系数为0.357 6;方案4导流罩前移10%阻力系数0.350 7;方案5导流罩后移10%阻力系数0.346 7。4个方案阻力系数从小到大依次为:方案2>方案5>方案1(基准)>方案4>方案3。方案2减阻效果最好,对比基准方案减阻-2.1%。从空气动力学角度分析,排障器导流罩距轨高度越小,后侧距离转向架腔越近,减阻效果越明显,方案3减阻效果不佳考虑是只加厚了导流罩,未将后板填平的原因。此外,不同形状的排障器对3车编组整车阻力影响最大能达4.4%。虽然没有转向架裙板减阻优化效果明显,但也比较可观。

2.2.3车端连接处外风挡方案减阻分析

3车编组4个外风挡减阻方案风洞试验结果如表3所示。

表3 3车编组不同外风挡方案风洞试验数据

方案1无风挡基准方案,减阻率设为0;方案2无台阶风挡整车阻力系数0.347 7,对比无风挡方案减阻率-1.8%;方案3台阶30 mm风挡阻力系数0.350 0,对比无风挡方案减阻率-1.2%;方案4台阶60 mm风挡阻力系数0.366 1,对比无风挡方案减阻率+3.3%。从试验数据可以看出,外风挡可以降低各节车压差阻力,达到减阻效果。减阻效果最好的是方案2,即外风挡与车厢高度齐平的设计,基本避免了气流进入车辆连接处形成涡流。外风挡的减阻效果也与相对车体的台阶高度有一定关系,存在台阶越小,减阻效果越好的规律。

3 结 论

以中国标准动车组为原型,研究不同的局部外形设计方案对列车气动阻力的影响,通过风洞试验测得气动数据进行了对比分析,得到如下结论:

(1)采用风洞试验获得列车气动性能是一种成本可控,接近实车数据的试验手段。

(2)列车裙板设计应尽可能包裹住转向架舱,且裙板越大减阻效果越好。

(3)排障器导流罩距轨高度越小,后侧距离转向架腔越近,减阻效果越好。未来可进一步考虑尖形排障器对空气动力学性能的影响。

(4)车厢连接处风挡与车厢台阶越小减阻效果越好,优先考虑风挡与车厢高度齐平的设计。