内导体拉丝加工研究

□ 李小青 □ 王建中

中国电子科技集团公司第三十八研究所 合肥 230088

1 设计背景

随着雷达产品的技术更新,天线单元、同轴线、高功率馈线传输腔体等越来越多的雷达器件需要大批量高精度内导体,内导体的加工精度直接影响雷达产品的电信性能。一般内导体加工要求统一外径尺寸,通常有两种方法用于实现统一外径尺寸,一种是棒料磨削,另一种是棒料拉丝。棒料磨削降低了原材料的利用率,外径尺寸离散度大[1],效率不高。棒料拉丝属于冷加工,具体方法是对金属棒料施加压力,棒料连续通过模具,以获得与模具孔尺寸形状相同的制品。拉丝可以得到表面光洁的制品,并且断面在整个长度上保持一致,不受长径比影响。直径波动值在0.002 mm以内,外径尺寸稳定。内导体的生产长度可以很长,外径尺寸可以很小,能够连续加工,生产效率高。

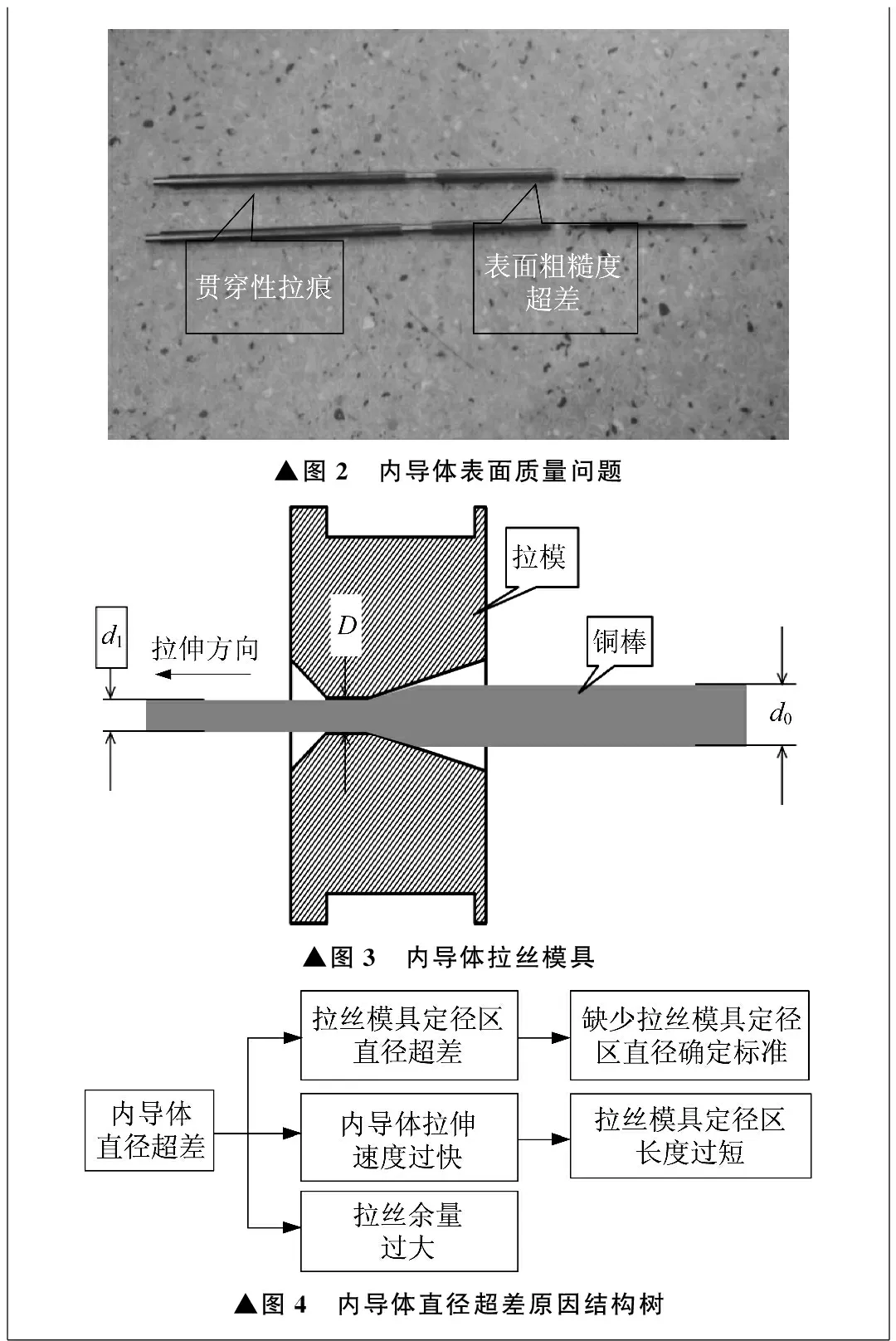

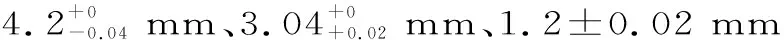

某雷达含有大量天线单元,天线单元主要由内导体、外导体、天线罩、反射板、连接器组成。天线单元属于细长结构,其中内导体为典型细长轴结构,直径细小且值不为整数,如4.2 mm、3.04 mm等。内导体尺寸如图1所示。采用H62黄铜棒料加工,表面质量要求高,表面粗糙度Ra小于1.6 μm。内导体的需求量大,各种尺寸型号插芯内导体每年加工不少于4万件。拉丝模具是生产加工内导体的重要工具,是H62黄铜棒料连续拉伸过程中保证内导体加工质量的关键。然而,拉丝模具初次使用时常常会出现内导体直径超差,并且拉丝后的内导体表面粗糙度超差,甚至出现贯穿性拉痕等表面质量问题,如图2所示。已有的研究成果均局限于线材表面裂纹的演变过程、模具的磨损,以及线材机械或电气性能的改变,所采用的研究方法是有限元分析方法[2-4]或冶金金相显微分析方法[5-6]。笔者通过加工试验对内导体直径超差和表面粗糙度超差的原因进行分析,对拉丝模具进行优化设计和改善,提出内导体拉丝模具的设计方法,以解决内导体拉丝直径超差和表面粗糙度超差问题,提高内导体的加工质量和生产效率。

▲图1 内导体尺寸

2 内导体加工超差原因分析

2.1 直径超差

内导体拉丝模具如图3所示。由图3可以看出,拉丝模具的工作部分包括定径区、入口区和出口区。内导体直径超差由拉丝模具定径区直径、定径区长度、拉丝余量等因素决定,由此得到内导体直径超差原因结构树,如图4所示。

▲图2 内导体表面质量问题▲图3 内导体拉丝模具▲图4 内导体直径超差原因结构树

在内导体实际加工过程中,发现棒料拉丝后内导体直径d1略大于拉丝模具定径区直径D,说明在拉丝过程中内导体的外径存在弹性变形。另一方面,拉丝前铜棒料原始直径d0越大,d1与D的差值越大,即d1与D的差值与d0的大小可能存在一定变量关系。

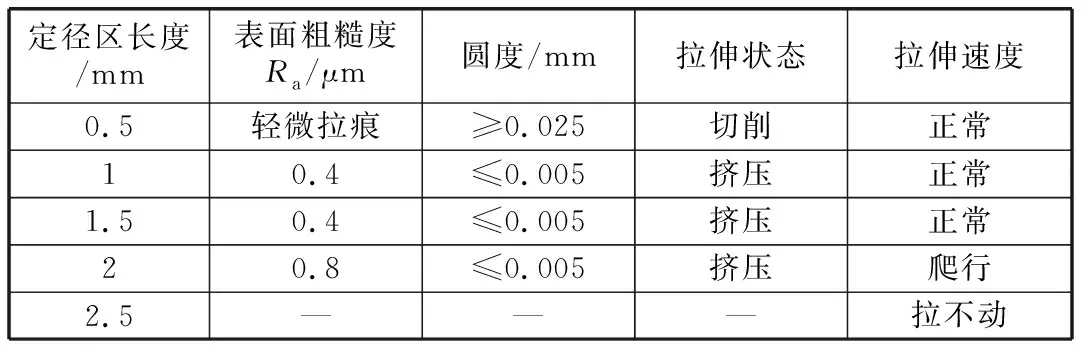

由于生产条件限定,采用普通车床进行拉丝,拉丝的铜棒料直径大都在0.5~5 mm之间。针对以上条件,使用φ4.8 mm铜棒料,正常拉丝余量为0.2 mm。依据经验,对拉丝模具的定径区长度分别取0.5 mm、1 mm、1.5 mm、2 mm、2.5 mm进行拉丝试验,结果见表1。由表1数据可以发现:定径区过长,摩擦力较大,铜棒料拉丝后易引起内导体直径缩小或内导体断裂;定径区过短,难以获得形状稳定、尺寸精确、表面质量良好的内导体,同时拉丝模具定径区孔径还会很快被磨损[7]。当定径区长度取1~1.5 mm时,内导体表面质量最佳。

表1 拉丝试验结果

通过试验确认,内导体直径与铜棒料拉丝余量关系不大,无论拉丝余量是0.1 mm、0.2 mm,还是0.3 mm,内导体直径都几乎不变。因此,拉丝余量一般采用0.1~0.2 mm。

综上所述,控制内导体直径,必须严格控制拉丝模具定径区直径。控制定径区直径,必须找到内导体直径与拉丝模具定径区直径之间的关系。

2.2 表面粗糙度超差

应用现有的拉丝模具设计试验[8],先测出拉丝模具定径区表面粗糙度,然后将铜棒料拉丝成内导体,再检测内导体表面粗糙度,结果见表2。由表1和表2确认,拉丝模具定径区长度、铜棒料拉伸速度、拉丝余量不是造成表面粗糙度超差的主要原因,拉丝模具的工作部分,即拉丝模具定径区、入口区、出口区的自身表面粗糙度才是主要原因。

表2 表面粗糙度检测结果

由表2数据可知,为获得表面粗糙度Ra小于1.6 μm的合格内导体,拉丝模具定径区孔壁表面粗糙度Ra必须小于0.4 μm。只有保证所采购的拉丝模具定径区孔壁表面粗糙度Ra小于0.4 μm,才能满足铜棒料拉丝后内导体的表面粗糙度要求。

3 内导体直径与拉丝模具定径区直径关系

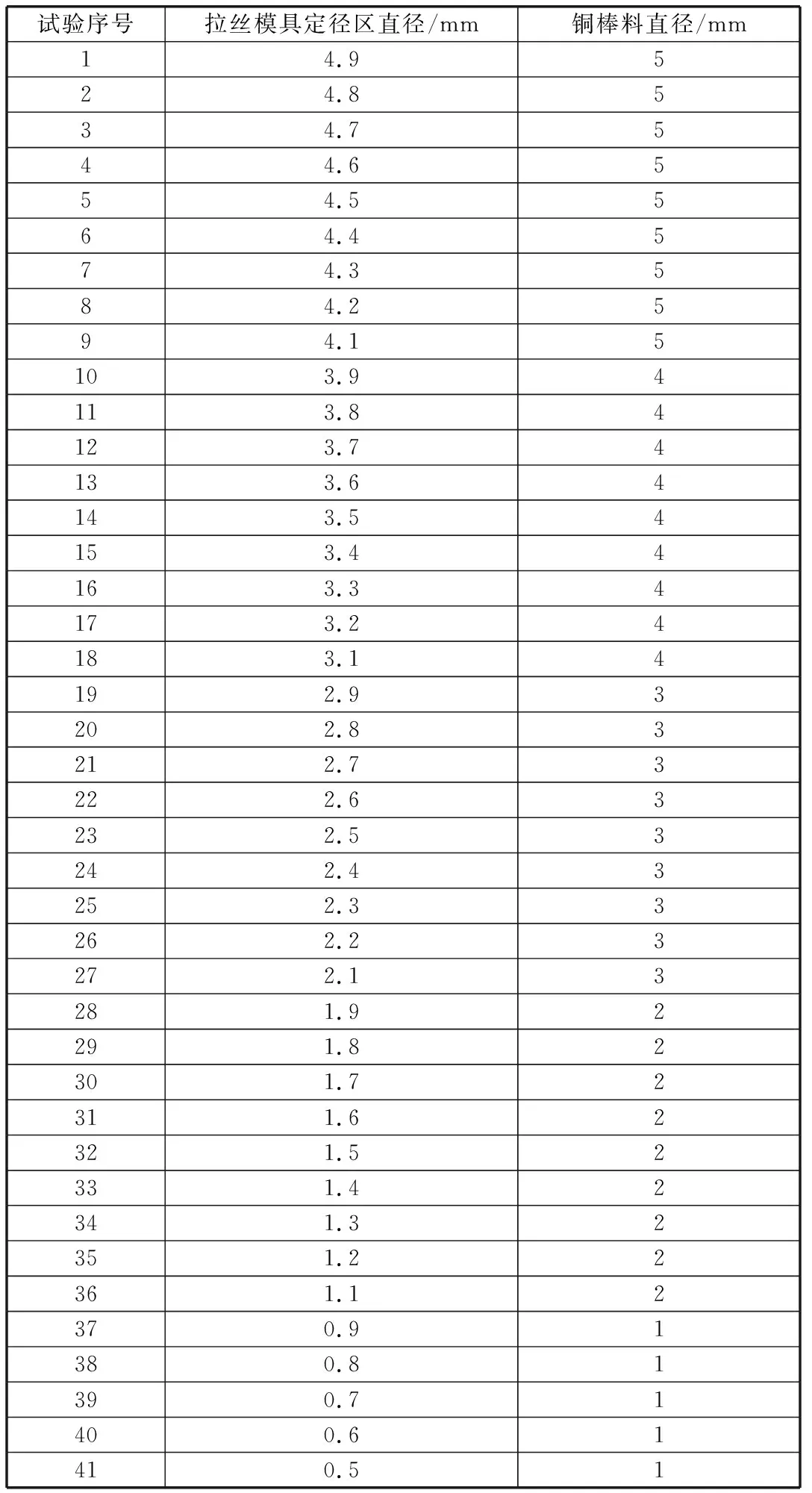

由上述试验分析可知,拉丝模具定径区直径直接影响铜棒料拉丝后内导体实际直径。为了找出铜棒料拉丝后内导体直径与拉丝模具定径区直径之间的关系,进行试验[4]。试验铜棒料长度为500 mm,尺寸公差为±0.015 mm,拉丝模具定径区直径与铜棒料直径见表3。

表3 拉丝模具定径区直径与铜棒料尺寸

根据实际内导体尺寸要求,确定拉丝铜棒料的直径在0.5~5 mm之间,选定直径小于5 mm的铜棒作为试验材料。

按设计及工艺要求制作不同定径区直径的拉丝模具,模具材料选择45号钢。将拉丝模具定径区直径按0.1 mm分档,分别用千分尺测量每个拉丝模具的定径区直径[10],做好记录。

按拉丝工艺分别进行拉丝,记录实际拉丝后的内导体直径,并与拉丝模具定径区直径一一对应。

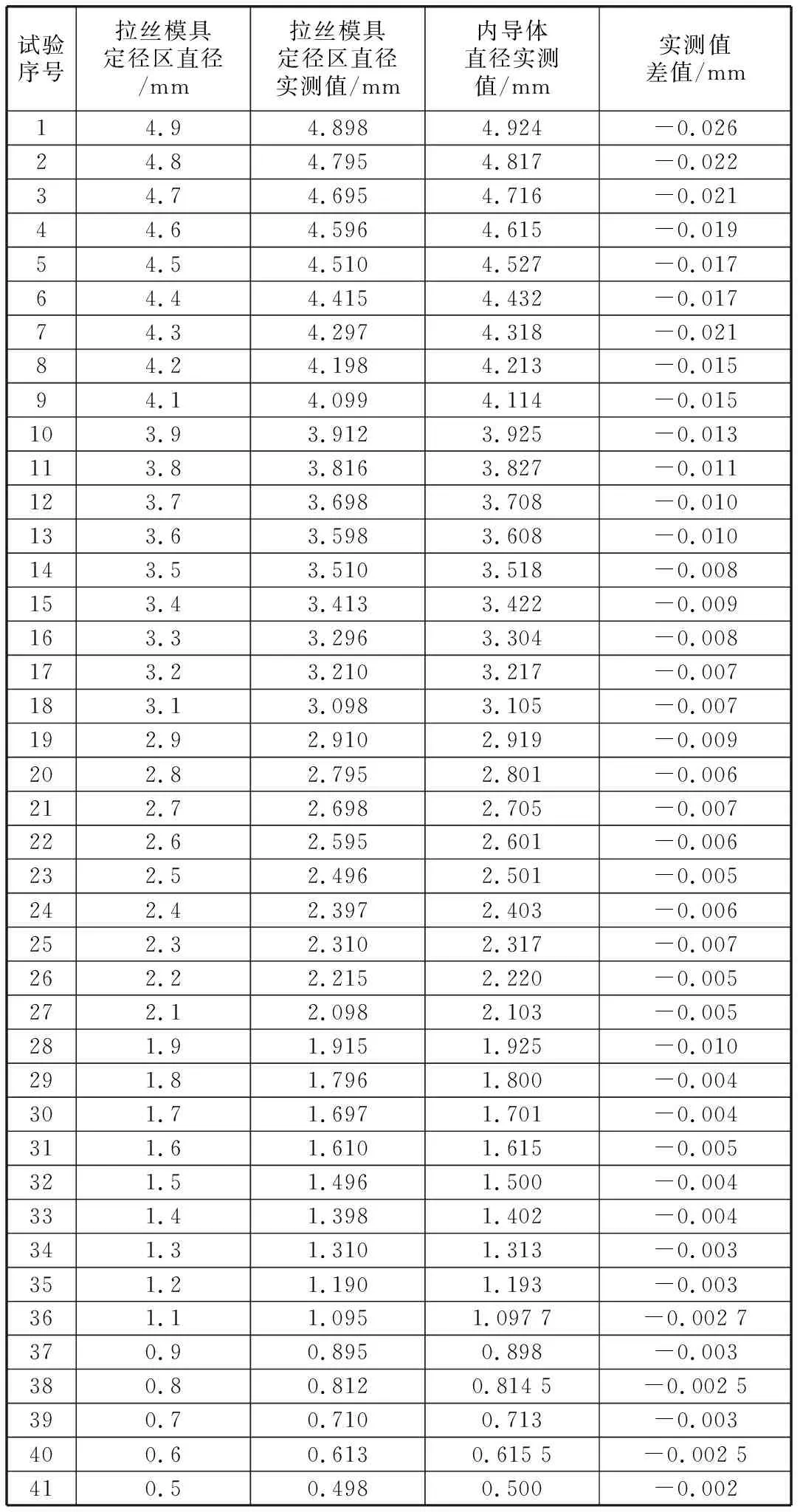

汇总拉丝模具定径区直径与内导体直径实测值,见表4。

表4 拉丝模具定径区直径与内导体直径对照

基于表4分析拉丝模具定径区直径与内导体直径之间的关系,找出规律,绘制内导体直径与拉丝模具定径区直径关系散点图,如图5所示。由图5可以看出,铜棒料拉丝后内导体直径与拉丝模具定径区直径之间呈现出线性关系。

▲图5 内导体直径与拉丝模具定径区直径关系散点图

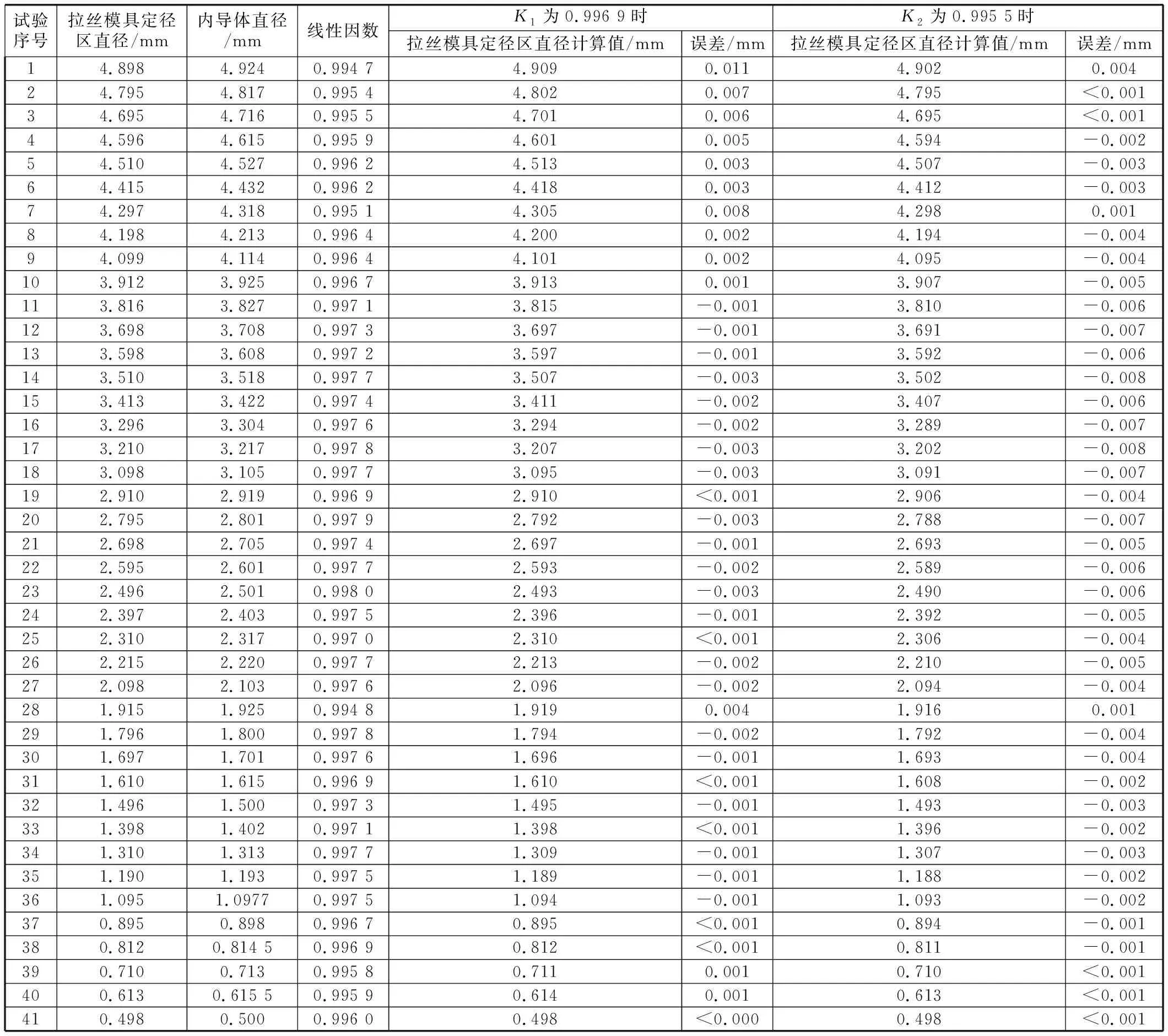

为了计算图5中的线性因数,首先计算所有拉丝模具定径区直径与铜棒料拉丝后内导体直径之间的相关因数。当内导体直径在0.5~5 mm之间时,线性因数在0.994 7~0.998 0之间,且会有0~0.011 mm的误差。设拉丝模具定径区直径误差不得大于0.004 mm,将线性因数分为两段。当内导体直径小于4 mm时,取线性因数K1为0.996 9,拉丝模具定径区直径误差在0.004 mm以内,满足内导体图纸设计尺寸要求。内导体直径为4~5 mm时,取线性因数K2为0.995 5,拉丝模具定径区直径误差在0.004 mm以内,满足内导体图纸设计尺寸要求。线性因数计算表见表5。确定线性因数K1和K2,已知铜棒料拉丝后内导体直径,可以得到选用的拉丝模具定径区直径。

表5 线性因数计算表

4 实例验证

5 结束语

笔者通过分析内导体加工过程中出现的问题,验证拉丝模具表面粗糙度Ra达到0.4 μm以下即可使铜棒料拉丝后内导体的表面粗糙度满足要求,并通过试验获得了设计拉丝模具定径区直径的重要参数——线性因数,为今后航空航天、军工电子方面细长轴内导体类零件的加工提供了参考依据,可以通过一次拉丝成型得到满足设计要求的内导体,一致性好,效率高。