新景矿选煤厂粗煤泥洗选回收工艺的优化设计

韩国秀

(阳泉煤业集团 新景矿选煤厂,山西 阳泉 045000)

众所周知,我国属于煤炭资源丰富且消耗量大的国家[1]。煤炭经洗选加工后分为精煤、中煤和矸石,在洗选加工过程中因工艺的问题,使得部分精煤混入中煤,精煤回收率较低,造成精煤资源的浪费[2-3],并且精煤与中煤销售价格相差悬殊,使企业的经济效益受到直接影响。因此改进洗选工艺和方法,提高精煤回收率,不仅可以提高企业经济效益,同时,对于解决精煤资源短缺问题也有十分重要的意义。在传统的煤炭洗选加工过程中,将粒度介于2~0.2 mm的煤泥称为粗煤泥,而粗煤泥的洗选加工也一直是制约精煤产率的重要问题。一般选煤厂多采用“跳汰选矿或重介分选+细粒煤浮选+粗煤泥回收”工艺,然而实际生产过程中,跳汰选矿或重介分选的粒度为1~3 mm,浮选工艺的粒度要求为0.25 mm,这样在跳汰选矿和浮选工艺间存在粒度间隙,导致粗煤泥分选效果不佳,精煤产率较低,成为制约企业经济效益的重要因素[4-5]。新景矿选煤厂属于矿井型选煤厂,经改扩建后生产能力达850万t/a,主要的洗选工艺为块煤浅槽重介质分选机+末煤无压三产品重介质旋流器+粗煤泥螺旋分选机+尾煤压滤的联合工艺。原煤中粉煤可浮性较差,TBS分选机精度不高,理论设计入洗煤泥-0.5 mm的煤泥含量占10%,而实际生产中高达30%,因此,需对原煤泥洗选工艺进行适当的改进,以期提高粗煤泥回收率及精煤产率,为企业创造更大的利润。

1 实验部分

1.1 煤泥筛分试验

准确称取一定量的干燥煤泥样品,将套筛放置在天平上记录原始重量并按照孔径大小叠好,装上筛底,将称好的煤样倒入最上层筛上,加盖筛盖。人工震动拍打15 min后依次取下每层筛子,取出筛盘,称量各筛上物与底盘中煤样及筛子总质量。确保误差不超过2,否则重新试验。

1.2 煤泥小浮沉试验

煤泥小浮沉试验按照煤炭行业标准MT57-93《煤粉浮沉试验方法》进行。准确称取一定质量的试验煤样倒入离心管内,并加入密度为1.3 g/cm3的重液,边加重液边用玻璃棒搅拌均匀,使得煤样完全浸湿,当重液高度达到离心管85%的位置后,将重液及煤样置于离心机上开始离心,离心速度达到要求速度后开始计时,然后沉降。依次按照上述步骤加入不同密度的重液,然后将不同密度重液离心后的浮沉物冲洗过滤,干燥后测其灰分等指标。

1.3 煤泥浮选试验

浮选试验采用140 mL的挂槽浮选,浮选矿浆浓度为100 g/L,捕收剂煤油用量为1 000 g/t干煤泥,起泡剂仲辛醇用量为120 g/t干煤泥。将待浮选煤样置于浮选槽内,搅拌2 min使其充分润湿,加入煤油捕收剂,1 min后再加入起泡剂仲辛醇,10 s后开始重启刮泡,刮泡3 min 后将浮选精煤和液槽内的尾煤分别抽滤、洗涤、烘干、称重并计算精煤及尾煤产率。分别称取定量的精尾煤按国标 GB/T212-2001 进行烧灰实验,确定精尾煤的灰分含量。

1.4 试验仪器

本试验采用的仪器有LW-250型卧式离心机,转速设定为3 000 r/min,离心管:4×250 cm3;离心泵:极限真空度0.05 Pa;自制恒温保湿箱,温度50~200 ℃;AUY系列电子天平;自制白铁皮棋盘格,200 mm×200 mm;BMZ-1型三辊四筒棒磨机,购于市冶金机械有限公司;通用烧杯、量筒、滴管、下口瓶、漏斗等玻璃器皿。

2 结果与讨论

2.1 TBS尾矿粗煤泥磨矿解离可行性分析

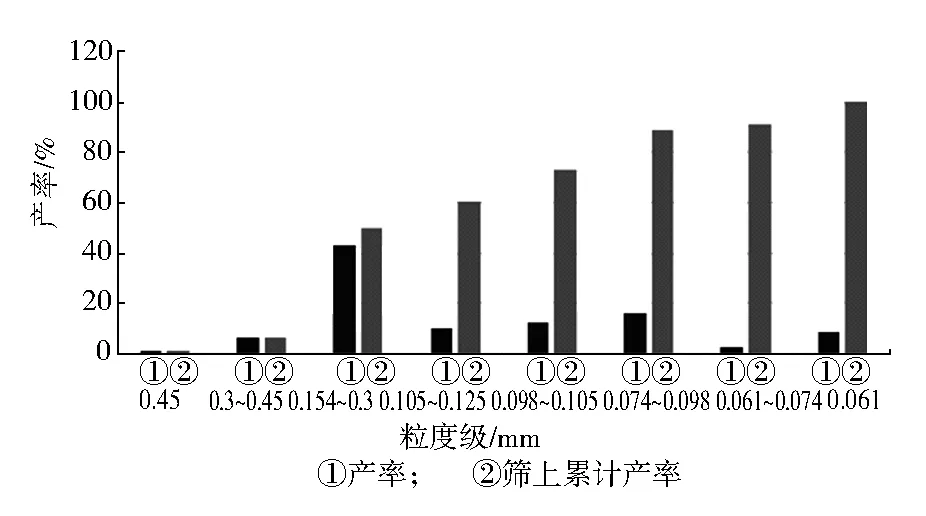

取该矿的经TBS分选后的煤泥进行筛分和小浮沉试验,试验结果如图1和图2所示。

图1 TBS尾矿煤泥筛分试验

从图1可以看出,入洗原煤、筛分后的精煤及尾煤中粒度为0.9~0.2 mm的煤泥产率高于其他粒度级的煤泥,产率最高值为精煤产率,接近35%左右,与入料产率相接近;筛分后精矿灰分较低,尾矿灰分高于原煤的灰分;且在煤泥粒度大于0.45 mm及小于0.125 mm的可燃体回收率较低,尤其是粒度大于0.9 mm粒级时,可燃体回收率仅为10%。

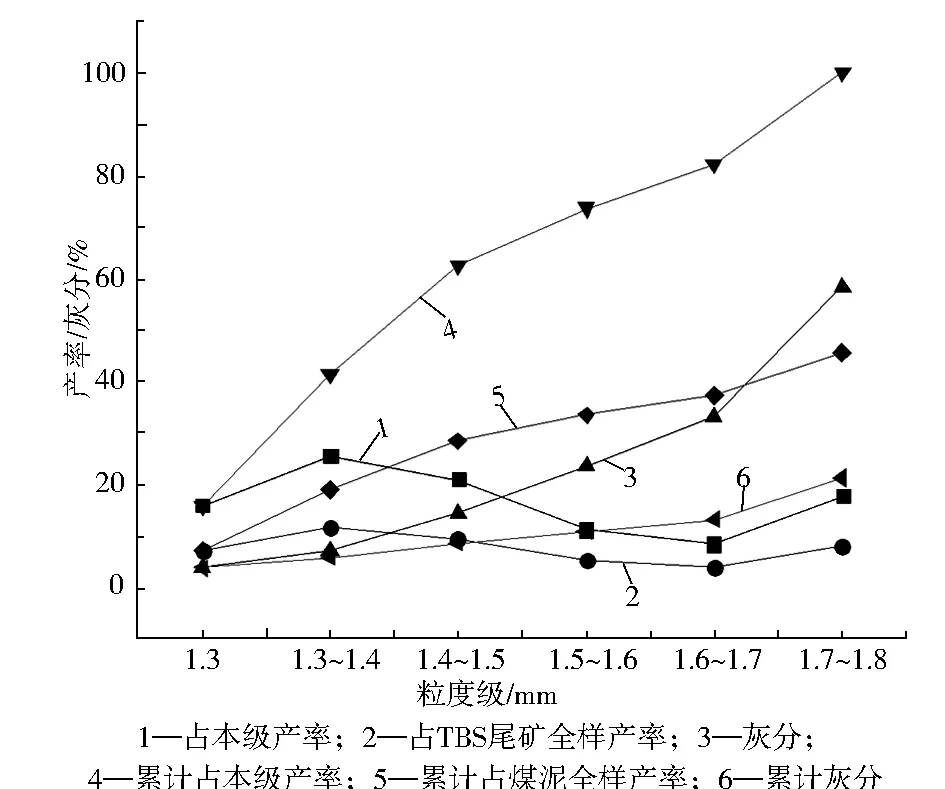

图2 TBS尾矿煤泥小浮沉试验

从图2可以看出,密度级为-1.50 g/cm3的煤泥累计产率41.2%,灰分15.90%,同样说明目前洗选加工过程中,TBS尾矿中大量的可燃体未被有效回收,“跑煤” 现象严重,精煤产率下降明显。同时,入洗的原煤中,粒度在1~0.2 mm,密度级在1.4~1.5 g/cm3的煤泥表现出较难洗选的特性,这是因为在TBS分选过程中部分煤与矸石嵌布共生,形成一种煤矸伴生体富集于尾矿中,这样精煤资源不能够得到回收,精煤产率下降,煤炭资源浪费且企业经济有所损失。因此,需将TBS尾矿煤样磨矿解离后再分选以提高洗选目的[6]。

2.2 磨矿解离后TBS尾矿筛分及小浮沉试验

取同样干燥处理后且通过棒磨机磨矿12 min后的煤泥,对磨矿解离后的煤泥进行筛分及小浮沉试验,试验结果如图3和图4所示。

图3 TBS尾矿棒磨12 min后煤泥的筛分试验

图4 TBS尾矿棒磨12 min后煤泥的小浮沉试验

从图3可以看出,棒磨机磨矿后的煤泥中99%是粒度级为-0.45 mm的煤泥,粒度级0.300~0.154 mm的煤泥占主要部分,将近全煤样的43%左右,符合该矿最佳分选粒度范围,磨矿效果较理想。图4浮沉结果表明,密度级为-1.8 g/cm3的煤泥产率占全部煤泥的45%左右,灰分为21.28%,密度级为-1.5 g/cm3的煤泥产率为28%,灰分仅有8%左右,因此,当要求灰分为11.5%时,理论精煤产率为35%。

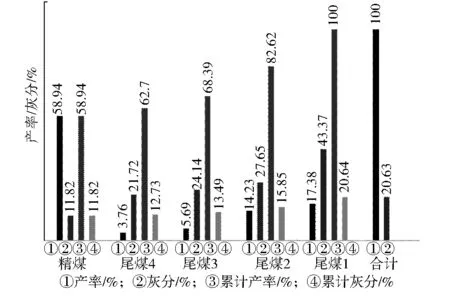

2.3 磨矿解离后TBS尾矿煤泥浮选试验

对磨矿后的煤泥进行浮选分步释放试验,试验结果如图5所示。从试验结果可以看出,分步释放浮选过程中,精煤不断富集,尾煤中的精煤产率逐渐降低,灰分及累计灰分也呈降低趋势,最后的精煤产品中灰分最低,当灰分达到最低时,精煤产率最大;即磨矿后煤泥分步释放浮选试验得到的灰分为11%左右时,精煤产率为59%,相比于之前同样灰分条件下,精煤产率比理论精煤产率上升了将近15%。这表明磨矿解离对于粗煤泥的再分选是有意义的且可行的。

图5 磨矿后TBS煤泥分步释放浮选试验

3 结 语

1) 目前煤泥洗选加工过程中“跑煤” 现象严重,煤矸伴生体富集,精煤产率较低,洗选效果不佳;

2) 经棒磨后煤泥主导粒度的煤泥占43%,符合该厂的最佳分选范围; 3) 粗煤泥磨矿解离后的筛分试验表明,当灰分为11.5%时,精煤理论产率为35%;三次分步释放浮选试验表明,当灰分要求11.5%时,精煤实际产率可达59%;能为企业创造更高的经济效益。