双筒提升机液压调绳离合器的改进

朱有良,牛国强,苏文洲,寇保福

1鹤壁万丰矿山机械制造有限公司 河南鹤壁 456761

2太原科技大学机械工程学院 山西太原 030024

双 筒提升机主轴装置工作时经常需要调绳,尤其是用于多水平提升作业时,调绳次数较为频繁[1]。液压调绳装置是该部件中的重要机构,其结构合理性及安全可靠性直接关系到整机提升作业任务的完成和工作效率的高低[2]。

常用的双筒调绳离合机构包括支轮连接式、蜗轮蜗杆式、轴向齿轮式和径向齿轮式等[3]。其中,支轮连接式调绳离合机构操作繁琐,作业人员劳动强度大;蜗轮蜗杆式调绳离合机构调整耗工费时,且由于结构不对称,易造成主轴装置旋转时产生不平衡力矩;轴向齿轮式调绳离合机构的调绳液压缸除完成离合动作外,还负责传递力矩,使用一段时间后其缸体挤压变形,从而导致漏油严重,泄漏的油液极易流到制动盘上,影响制动效果[4];径向齿轮式调绳离合机构对齿方便,调绳更加安全、快速、精确、可靠,且易于实现自动化控制。因此,径向齿轮式调绳离合机构是目前双筒提升机上较为先进的调绳离合器。

径向齿轮式调绳离合器有几处关键的润滑点:移动毂与轮毂之间的滑动配合面、齿块与滑槽的滑动配合面、拨动环与移动毂之间的转动配合面。目前,拨动环与移动毂之间的转动配合面通常采用滑动摩擦副,由于一直处于频繁转动工作状态,必须给予充分润滑,以降低其磨损,并防止出现胶合卡阻事故。现场应用稀油润滑过程中,多余溢出的润滑油时常会甩出,甚至附着于制动盘导致制动效果下降。

笔者针对以上问题,通过现场调研,提出了一种新型的径向调绳离合机构,从而解决了调绳离合机构中拨动环与移动毂之间磨损、胶合或稀油润滑甩出等难题。

1 径向调绳离合器结构及工作原理

1.1 离合器结构

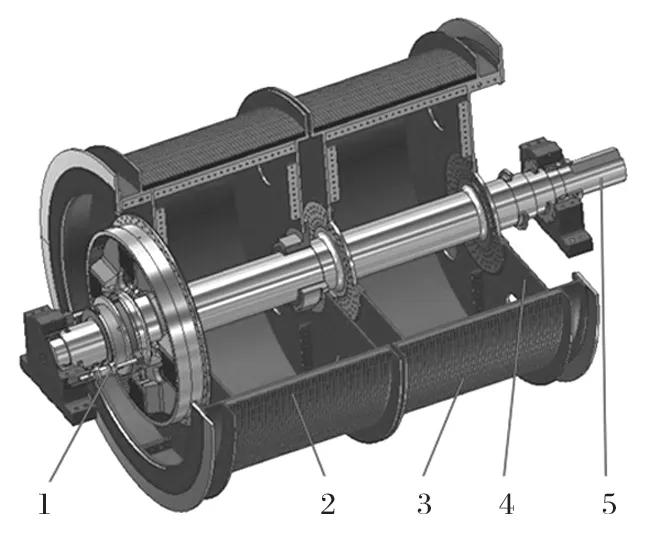

径向调绳离合器是双筒提升机调节钢丝绳长度的重要机构,安装于游动卷筒的左侧(见图 1)。右侧的固定卷筒与主轴之间通过支轮过盈连接,提升时与主轴一起转动;游动卷筒与主轴之间为间隙配合,游动卷筒与主轴一起转动的动力源自于调绳离合器上齿块与主轴刚性连接内齿圈之间的啮合;调绳离合器的轮毂与主轴采用过盈连接。

图1 双筒矿井提升机的主轴装置Fig.1 Spindle of mine dual-drum hoist

提升机运行过程中,当提升容器无法到达指定装卸位置或提升钢丝绳产生弹塑性伸长时,会严重影响物料或人员的准确到位,这时需通过调绳离合器将游动卷筒与主轴分离,从而调节钢丝绳的长度,更换提升位置或更换钢丝绳。该离合器的调绳精度达 50 mm。

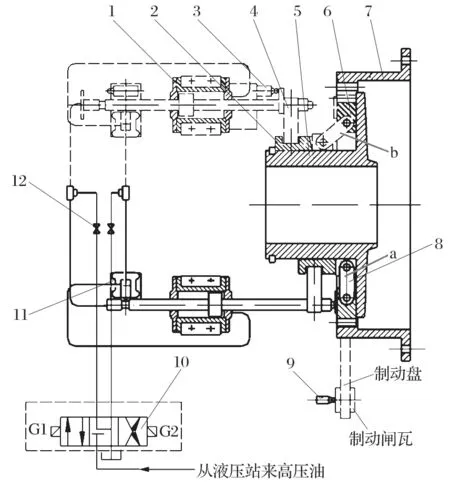

径向齿块式调绳离合器由齿块、内齿圈等工作机构,液压缸、移动毂等驱动机构,操作联锁等控制机构 3 部分组成,如图 2 所示。此外,内齿圈与游动卷筒的腹板通过高强度螺栓刚性连接。

1.2 工作原理

图2 调绳离合器的组成Fig.2 Construction of rope adjusting clutch

(1)日常提升作业时,固定在左端轴承座上的驱动液压缸推动移动轮毂沿主轴在固定轮毂滑动,从而带动连杆,并使齿块沿固定轮毂的垂直方向滑槽滑动,使齿块与内齿圈啮合,处于如图 2 中 a 的工作状态。此时,动力从主轴传递至外齿圈,再到齿块上,通过两侧滑槽传递到活动滚筒上。主轴带动滚筒一起转动,完成提升或下放任务。

(2)调节绳长时,制动器先锁紧卷筒制动盘,驱动液压缸拉动移动轮毂沿主轴在固定轮毂滑动,从而带动连杆,使齿块与内齿圈分离,处于如图 2 中 b 的工作状态。此时,即可进行调绳操作。

2 存在问题及分析

2.1 润滑方式的问题分析

提升机正常工作(非调绳状态)下,拨动环与移动毂之间始终处于完全滑动摩擦副的转动,两者之间的充分润滑非常重要,通常在此设有油杯稀油润滑。为保证充分润滑,需要时常为其补油或充油,但由于无收油及储油结构,所以加注润滑油时易产生泄漏,泄漏出的油液甩至制动盘上,影响制动效果,为提升机停车制动带来了极大的安全隐患。

2.2 转动配合方式的问题分析

提升机运行时,拨动环与移动毂之间始终处于完全滑动摩擦副的转动,一旦润滑不及时,两者之间磨损严重;环境恶劣时,拨动环与移动毂之间局部易出现缺油干枯,发生胶合现象,进而造成转动不畅,甚至出现不同程度的卡阻情况;极端情况下,将会导致调绳离合机构中的齿块和内齿圈无法可靠啮合或脱离,从而引起安全事故。

3 液压调绳离合器的改进

针对液压调绳装置机构存在的问题,笔者提出了一种新型的调绳离合机构,将液压调绳装置的拨动环与移动毂之间的转动配合改为滚珠轴承点接触滚动配合,以减少两者之间的摩擦;将稀油润滑改为润滑脂润滑,并辅以储油通道。

3.1 新型调绳离合器组成

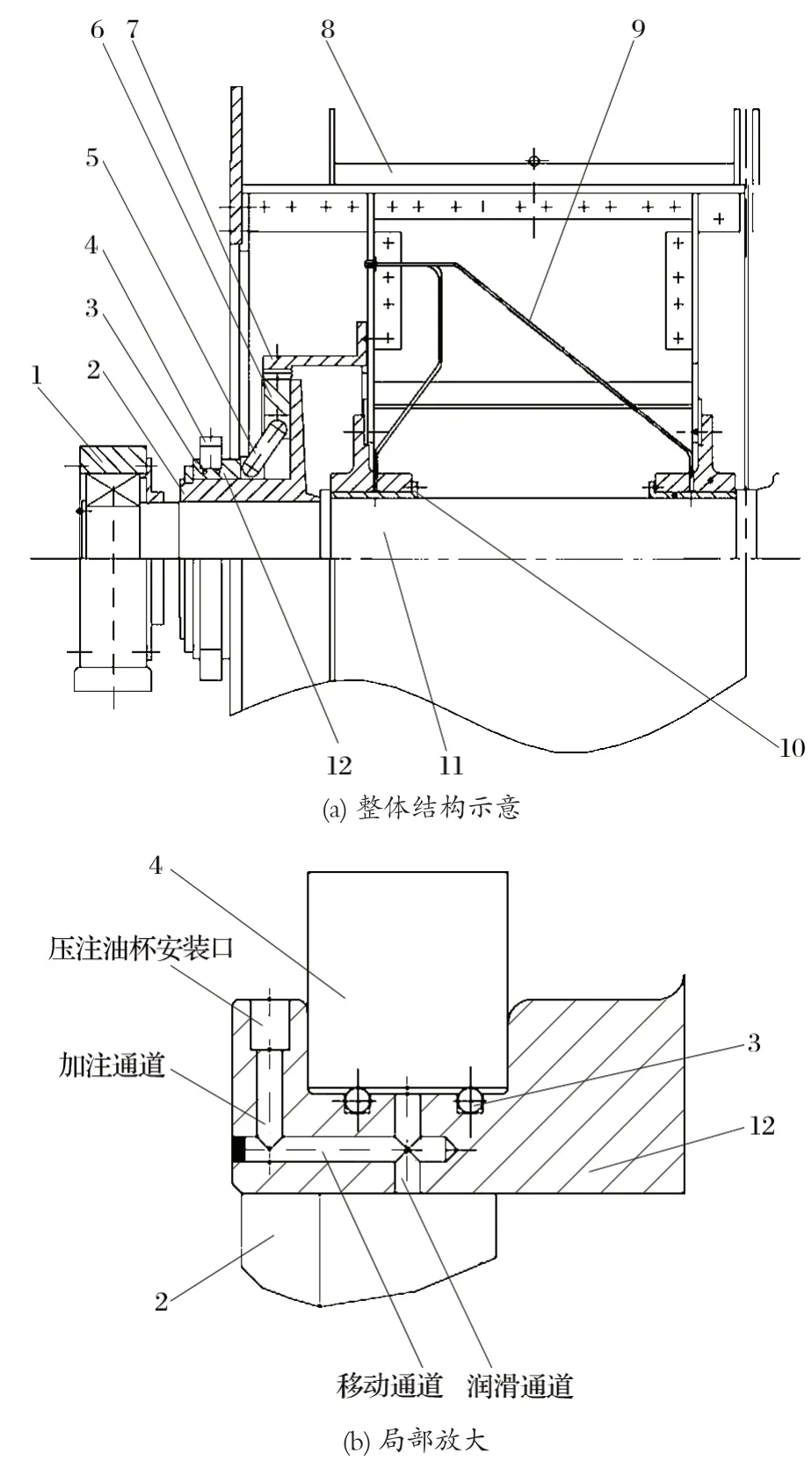

新型双筒提升机液压调绳离合器结构如图 3 所示。

图3 新型双筒提升机液压调绳离合器Fig.3 New-type rope adjusting clutch for dual-drum hoist

新型调绳离合器与原有调绳离合器的不同之处在于:移动毂、拨动环以及固定轮毂三者之间的配合及润滑方式。

(1)固定轮毂与移动毂之间的滑动动作较少,仅在需要调绳的情况下进行滑动动作;润滑方式采用具有储油通道的润滑脂润滑,其润滑脂储存及供脂通道如图 3(b)所示。

(2)移动毂与拨动环之间的配合方式由原来的完全滑动摩擦改为双列滚珠轴承点接触滚动配合。拨动环嵌入到移动毂的环形槽内,且拨动环与移动毂之间增设有滚珠,在移动毂上设有滚珠槽,滚珠可在滚珠槽内自由转动。拨动环、滚珠及移动毂之间采用润滑脂润滑,且设有专用储存润滑脂通道。调绳驱动液压缸推拉拨动环后,拨动环通过移动毂上环形槽的 2 个端面将推拉力传递给移动毂。

(3)润滑脂通道包括压注油杯安装口、加注通道、移动通道和润滑通道。压注油杯位设在滑套的外端侧,压注油杯位与竖向的加注通道连通,加注通道与横向的移动通道连通。移动通道的一端设有焊接封堵,另一端与竖向的润滑通道连通。润滑通道的一端通至移动毂与拨动环之间,另一端通至移动毂与固定轮毂之间。

3.2 工作原理

新型调绳离合器的工作原理与现有调绳装置的工作原理类似。日常提升作业时,调绳液压缸推动拨动环,拨动环通过移动毂上环形槽的右端面将推力传递给移动毂,从而带动与移动毂铰接的连杆,连杆再带动齿块在固定轮毂的导向槽内上移,进而完成齿块与内齿圈的啮合。提升机正常工作状态下,移动毂与拨动环之间采用润滑脂润滑的双列滚珠轴承灵活转动、不卡阻,大大降低其摩擦损伤,从而改善了其安全稳定性。

调绳作业时,调绳液压缸拉动拨动环,拨动环通过移动毂上环形槽的左端面将拉力传递给移动毂,从而带动与移动毂铰接的连杆,连杆再带动齿块在固定轮毂的导向槽内下移,进而完成齿块与内齿圈的脱离,方便调绳。

移动毂上增设通道,移动毂与拨动环之间、移动毂与固定轮毂之间。加注通道、移动通道和润滑通道均为直孔,以便于在移动毂上钻孔。

3.3 关键参数分析

新型调绳离合器中的移动毂、拨动环以及固定轮毂三者之间的摩擦因数是调绳离合器在提升机正常工作状态下重要的参数,决定了它们之间的摩擦损伤程度,对调绳离合器的故障率及安全性产生重要影响。

原调绳离合器的拨动环与移动毂之间为滑动摩擦,滑动摩擦因数与接触物体的材料、表面光滑程度、干湿程度、表面温度、相对运动速度等都有关系[5]。因此,原调绳离合器对润滑要求极高,对温升也极其敏感,一旦润滑不足或局部温升过大,就极易产生严重磨损,甚至发生胶合事故。

新型调绳离合器中的拨动环与移动毂之间为滚动摩擦。文献 [6]建立了基于摩擦界面热力耦合过程的滑动摩擦因数计算模型,计算结果表明:滑动摩擦因数随相对滑动速度增大而增大;当摩擦界面实际接触面积与载荷呈线性关系时,滑动摩擦因数与接触面积无关;当实际接触面积接近名义接触面积时,滑动摩擦因数随载荷的增加而减小。物体滚动时其接触面一直处于变化状态,物体所受的摩擦力实质上是静摩擦力。接触面软,形状变化愈大,则滚动摩擦力就愈大。物体之间的滚动摩擦力远小于滑动摩擦力。由此可见,新型调绳离合器中的拨动环与移动毂之间的接触工况得到了大幅改善,大大降低了两者间的摩擦磨损。

原调绳器中,拨动环与移动毂之间滑动摩擦因数(钢-铸铁)在充分润滑状态下为 0.05~0.15;拨动环与移动毂之间滚动摩擦因数(淬火钢-淬火钢)在有润滑状态下为 0.001。改进前后的滑动摩擦力与滚动摩擦力之比为 0.05/0.001=50,即同等作业工况下,原调绳离合器中拨动环与移动毂之间摩擦力是现有的 50倍。

3.4 新型调绳离合器优点及现场应用情况

新型调绳离合器将拨动环与移动毂之间的转动配合方式改为双列滚珠轴承点接触滚动配合,即滑动面摩擦改为滚动摩擦后,减少了接触面积,同时增加了润滑空间,大大降低了摩擦磨损程度;设置了专用的润滑脂储存及供脂通道,进一步改善拨动环与移动毂之间的配合条件,从而避免了由于调绳离合器引起的提升安全事故,大幅减少了调绳离合器的维护成本和时间,延长了其使用寿命。

新型调绳离合器已在山东省宁阳县某矿的 2JK 3.0×1.5P 双筒单绳缠绕式提升机得到应用,使用后没有出现异响及故障,使用效果良好。

4 结论

针对目前双筒单绳缠绕式提升机液压调绳离合器存在漏油、磨损严重等问题,对其进行了改进设计,重点对调绳离合器中拨动环与移动毂之间的转动配合方式和润滑方式进行了设计。改进后的新型调绳离合器有效降低了其故障率,节约了维护成本,提高了提升系统运行的安全可靠性,理论分析和现场应用均验证了其合理性。