基于SLS 电机铸造用型芯的快速成型

张德龙,张庆华,张晓刚,张 昊

(甘肃机电职业技术学院,甘肃天水 741001)

0 引言

铸造模型是铸造生产中造型、制芯不可缺少的工艺装备,它的质量优劣直接影响铸件的质量、生产效率和经济效益。对铸造企业来说,优质的模型意味着可获得高质量的铸件,也意味着低成本、高产值和高利润。传统模型加工受限于模型的复杂程度,制造周期长且生产成本高。如铸造中大量使用的木模不但易受环境影响发生尺寸变化,而且还存在表面硬度低、磕碰易损坏、使用寿命短等缺点。为满足精密铸造的要求,精确、快速生产铸造用模型就成为当前急需解决的问题。

增材制造技术是一种基于“离散+堆积”的思想,将设计的三维数学模型分解为若干层平行离散的切片,将打印材料按切片层层堆积,逐层叠加,最终堆积成完整实体的成型技术。由于其最大的特点是对被加工零件的形状没有要求,故本文将其用于复杂型芯的制造中,解决了复杂型芯制造困难、精度低的问题[1-3]。

1 工艺原理

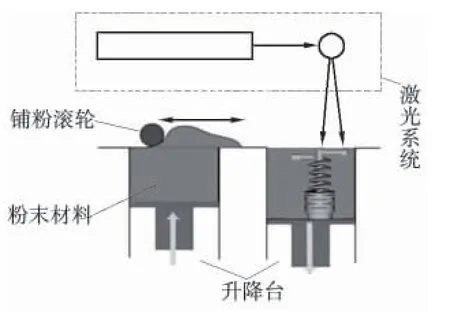

选择性激光烧结(Selective Laser Sintering,SLS)是增材制造工艺的一种,由美国德克萨斯大学奥斯汀分校的C.R.Deckard 于1989 年研制成功。其工艺原理是首先采用铺粉滚轮将一层粉末材料平铺在已成型零件的上表面,然后利用二氧化碳激光器将粉末材料加热至恰好低于该粉末烧结点的某一温度,最后控制系统控制激光束按照该层的截面轮廓在粉末上扫描,使粉末的温度升至熔化点,进行烧结,并与下面已成型的部分实现粘结。当一层截面烧结完成后,工作台下降一个层的厚度,铺料辊又在上面铺上一层均匀密实的粉末,进行新一层截面的烧结,直至完成整个模型[4]。工艺原理如图1 所示。

2 电机铸造型芯模型处理

使用增材制造技术生产铸造模型时,需要对模型进行相关处理,以保证模型满足增材制造的工艺要求,同时还可以降低铸造过程中的工艺缺陷出现的概论。常见的处理包括设计模型的修复、支撑结构的建立、排气孔道的添加等。

2.1 模型修复

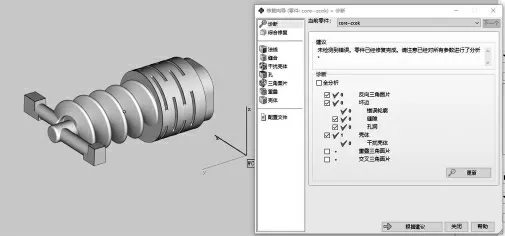

增材制造技术中使用的模型格式为STL,这是一种利用大量三角面片代替原模型轮廓的文件格式。在将在利用增材制造技术成型零件时,通常要对零件模型进行修复,这是由于将原模型转换为SLT 格式后,STL 文件中可能会存在反向三角面片、坏边、孔洞、缝隙、干扰壳体、重叠或交叉的三角面片等问题。这些缺陷的存在将影响增材制造过程的顺利进行,如,打印路径规划错误、激光重复烧结、表面质量降低等。为此,利用Materialise Magics22.0软件对该模型的STL 文件进行修复,修复结果如图2 所示。

图1 选择性激光烧结(SLS)工艺原理

图2 电机铸造用型芯模型修复过程

2.2 支撑建立

由于覆膜砂的自支撑作用,激光烧结过程中一般可不用建立支撑,但是对于该模型需要构建支撑。这是由于SLS 加工时预热温度低,可能引起局部变形,添加支撑可以有效防止烧结时的变形。此外,由于激光烧结砂型在二次烘烤前强度比较低,为保证清砂工序的顺利进行和减少二次固化中变形,对于细小的芯体和悬臂结构的砂型应添加支撑[5]。

与其他增材制造技术中使用的片状支撑不同,覆膜砂材料在激光烧结过程中粉末颗粒联接强度较低,故对于该模型应建立较为“强壮”的实体支撑。通过Magics 软件对该模型建立的实体支撑如图3 所示。

图3 实体支撑

2.3 排气孔道设计

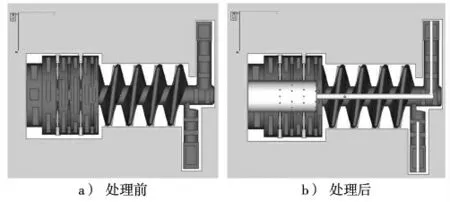

覆膜砂的粒度分布在70~200 μm,成型后比传统翻砂工艺制作的砂型更加致密,透气性差。但铸造工艺过程中,往往存在发气量大的特点。因此,需要在覆膜砂材料的铸造模型中设计更加合理的排气通道,以保证铸造过程的顺利进行。使用增材制造技术进行砂型加工时,可以不用考虑模型的复杂程度。为此,本文通过对原模型的抽壳、布尔运算等操作,在模型内部设计出该模型的排气孔道。

图4 为添加排气孔道的电机型芯模型。中心排气孔道设计的优势在于可以减少模型的横截面面积,激光烧结质量得到改善,提高了砂型成型件的质量。同时,设计的排气孔道可以将铸造过程产生的高温废气直接排至外界环境,无需穿越砂型排[6]。

图4 电机型芯模型的排气孔道

3 打印过程

3.1 打印参数及过程

使用选择性激光烧结技术制造该型芯时,使用的材料为一种在球形石英砂表面包覆一层的酚醛树脂的覆膜砂材料。其直径约为0.1 mm。使用杭州先临公司EP-C7250 型树脂砂型3D 打印机完成该型芯的制造,打印时的工艺参数为:激光功率50 W、激光扫描速度1000 mm/s、扫描路径为锯齿形、铺粉层厚0.2 mm、成型舱温度场为65 ℃。最后得到的型芯模型如图5 所示。

3.2 后处理过程

覆膜砂材料经过激光烧结后,质地相对松软,还要进行相应后处理,以提高模型的使用性能[7]。后处理操作主要有表面浮沙清除、表面硬化、整体硬化。具体方法如下。

(1)表面浮沙清除。激光烧结时,除了直接烧结位置,周围还存在热影响区,该区域的粉末不能完全熔化烧结只产生了黏附作用,需要在制作完成后利用毛刷和压缩空气进行清理。

(2)表面硬化。激光烧结后的模型还是比较松软,还使用丁烷喷枪对模型表面进行烧结,以保证模型在搬运过程中不易损坏,同时还能减少后续处理过程对砂型表面的破坏。

(3)整体硬化。在激光烧结过程中覆膜砂不能完全融化黏结,故还需要在190 ℃下进行9 h 的整体烘烤硬化,使得内部覆膜砂完全黏结。

(4)最终表面清理。清理铸型表面黏附的珠光砂,去除不必要的支撑结构,并对曲面及支撑残留区域进行打磨,以达到使用要求。

图5 激光烧结技术成型的型芯制件

4 精度测量

覆膜砂制件表面起伏较大、表面硬度低,同时铸造型芯曲面较多、结构复杂,导致传统接触式测量不能满足测量要求。

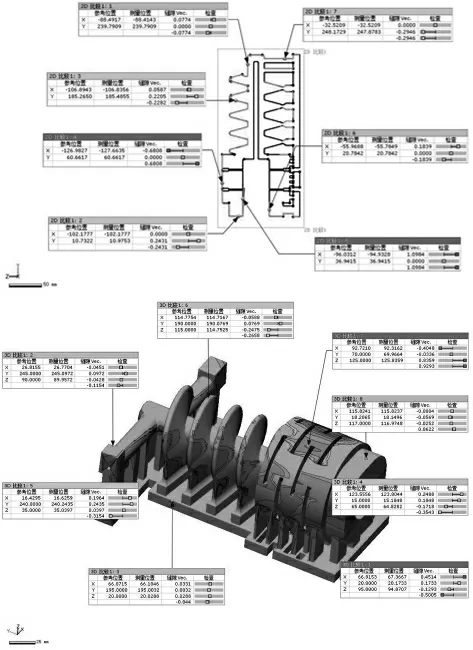

三维激光扫描系统一般每秒能投射出40 万个点进行图像的采集,相对于接触式测量,其获得的数据更加全面、精确,能有效避免数据检测时的局限性和片面性。为此,本文选用三维激光扫描系统对该型芯进行扫描与测量。测量结果如图6 所示。

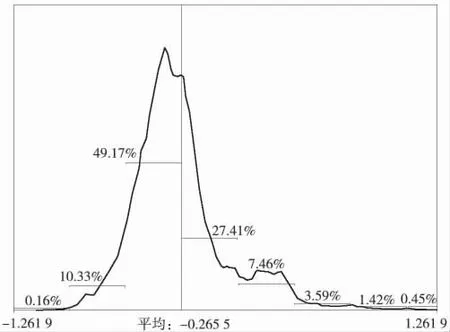

图6 测量尺寸误差分布

通过测量发现:最大正尺寸误差为1.261 9 mm,最大负尺寸误差为-0.813 4 mm,平均误差为-0.265 5,模型尺寸误差处于合理范围内。但是发现尺寸误差在成型件不同位置上存在较大差异。对于成型平面XY 来说,与设计尺寸偏差最小,尺寸精度较高;曲面位置处,成型尺寸存在负误差,且集中于零件界面尺寸较大的位置(图7 深色位置);而对于高度方向Z,成型尺寸比设计尺寸都偏大,产生了明显的“Z 轴盈余”现象;平均误差为负误差,该现象主要是由后处理操作造成的。

图7 型芯的三维扫描与测量

观察截面测量值,最大偏差出现在排气孔内腔,出现误差的主要原因是壁面黏附覆膜砂粉末,但该位置对铸造工艺过程不产生影响,可以忽略不记。对铸造工艺过程能产生影响的最大偏差则出现在型芯最上侧,误差为+0.9 mm,主要原因是STL 文件转换时造成的台阶作用及黏附覆膜砂粉末,经过检测后,可在此位置进行略微打磨,以达到设计尺寸精度要求。可见利用增材制造技术生产的铸造型芯能满足铸造工艺要求。

5 结论

(1)增材制造的优势是设计和制造时的自由性,可以解决复杂铸造模型型腔(型芯)制备困难的问题。设计时可以添加合理的排气孔道,这有助于改善铸造工艺性能。

(2)选择性激光烧结制造的覆膜砂型芯可以替代传统铸造模型,实现一体化复杂铸型的成型。本文验证了基于增材制造技术设计和制造铸造用模型的可行性。

(3)使用非接触式测量方案,不但解决了复杂砂型难以测量的问题,而且可以获得更加精确的可视化数据图,如测量误差分布图、截面数模对比图、三维数模对比图。