TC4钛合金盘铣开槽加工残余应力

辛红敏 吴华伟 杨 峰 王 琳

(1 湖北文理学院纯电动汽车动力系统设计与测试湖北省重点实验室,襄阳 441053)

(2 西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

文 摘 整体叶盘盘铣开槽加工过程中铣削力大,铣削温度高,会在加工表面表成较深的残余应力层,对零件的疲劳寿命造成严重影响。为提高零件的疲劳寿命,本文以钛合金试块为研究对象,利用残余应力测试分析系统测量表面残余应力,利用拨层法测量次表面的残余应力,采用线性回归技术建立残余应力预测模型,并利用极差分析法分析工艺参数对残余应力的影响规律。试验结果表明:盘铣表面均为压应力,且轮毂面上的残余应力大于叶盆叶背面上的残余应力,均由挤光效应引起;回归预测模型的显著性水平为0.01,其回归效果良好;各因素对σAx、σAy(σAx、σAy分别表示轮毂面x、y方向残余应力)的影响程度依次为主轴转速>进给速度>切削深度;对σBx(σBx表示叶盆叶背面x方向上的残余应力)的影响程度依次为主轴转速>切削深度>进给速度;残余应力纵向均为压应力,轮毂面上的分布深度为230~270 μm,叶盆叶背面上的分布深度为170~175 μm。

0 引言

钛合金以其比强度高、热导率小、高温性能好等特点,在航空领域得到了广泛的应用,如航空发动机整体叶盘、整体叶轮等。但钛合金由于变形系数小,弹性模量小等特点,在切削加工过程中切削力增大,切削温度过高。这些因素使得刀具磨损严重,容易在已加工表面形成较深的塑性变形层,如果有裂纹的存在,将严重影响零件的安全性和可靠性[1],因此为确保钛合金铣削工艺符合品质要求,有必要对其表面残余应力进行精准研究。

国内外学者在钛合金铣削残余应力方面进行了积极的研究,提出诸多理论及方法。工艺参数对残余应力的影响是其中研究热点之一。罗秋生[2]认为钛合金铣削表面的残余应力随着铣削速度和每齿进给量的增大而减小,随着铣削深度的增大而增大。但杨成云[3]却得出不同的研究结论,认为残余应力随着铣削速度的增大而增大,铣削深度对其影响较小。向波罗[4]的研究结果表明铣削速度和进给量对残余应力影响明显,铣削深度对残余应力影响较小。在整个机械加工工艺系统中,除了工艺参数会对残余应力造成一定影响外,其他的工艺条件也会影响到残余应力的形成。贺英伦[5-6]认为冷却条件不同也会对残余应力产生影响,通过研究得出:随着铣削参数的增大,在乳化液冷却条件下的残余应力绝对值逐渐增大,在干切削条件下的残余应力绝对值逐渐减小。刀具后刀面的磨损量同样会对表面残余应力产生重要影响,LIANG[7]认为随着后刀面磨损量的增加,表面残余应力呈现增大的趋势。

对于残余应力的研究除了实验法之外,有限元法为广大的科研工作者提供了一条研究残余应力的便捷之路。倪雪婷[8]利用ABAQUS 有限元分析软件建立钛合金高速铣削三维模型,分析工艺参数对残余应力的作用规律,并以此为依据对工艺参数进行了优化。张晓辉[9]采用有限元技术,研究了超声切削和普通切削条件下,钛合金表面的残余应力分布规律,结果表明:相比于普通切削,超声切削可以获得相对较小的残余拉应力。为了得到切削用量对钛合金加工表面残余应力的影响,田身刚[10]建立三维斜角切削有限元模型,得到了切削速度和切削深度对工件表面残余应力的影响,结果表明残余应力随切削速度的增大而增大,切削速度对残余应力的影响较大。刘文文[11]采用Johnson-Cook 失效准则,建立钛合金的二维正交切削热-机械应力耦合有限元仿真模型,分析计算了不同切削条件下已加工表面残余应力的分布规律,得到已加工表面全部为拉应力,且沿深度方向逐渐过渡为压应力。

目前,表面残余应力的测试多采用X 射线衍射法,为评价此种方法的可靠性,众多学者将此种方法的精度和不确定度做为研究对象。刘崇远等[12-13]研究了X 射线衍射法测量喷丸强化后钛合金表面残余应力的精度和不确定度,研究结果表明:X 射线弹性常数是影响测量精确度的重要参数之一。K.Moussaoui[14]指出X射线衍射法测量钛合金表面残余应力时的精度和可靠性不能保证,基于此提出一方法来补偿理论残余应力值与实测值之间的的误差。

由以上分析可知,虽然关于钛合金铣削残余应力方面的理论及实验研究已积累了大量成果,但以上研究成果的关注点多为高速铣削,采用球头铣刀或圆柱铣刀进行插铣和侧铣工艺。盘铣开槽因为加工效率高已广泛应用于机械加工领域,但应用于整体叶盘开槽加工还属于一种新工艺,关于此方面的研究鲜有报道。盘铣开槽过程中铣削力大、铣削温度高,刀具直径大,振动严重,以上因素都会在已加工表面形成较深的残余应力层,残余应力层的存在会对工件发生破坏作用,从而造成表面裂纹、抗疲劳强度降低等问题[15],因此开展钛合金盘铣开槽加工残余应力方面的研究具有重要意义。本文以钛合金TC4试块代替整体叶盘做为加工对象,模拟整体叶盘盘铣开槽加工环境,开展钛合金盘铣开槽加工残余应力方面的研究,拟为提高整体叶盘类零件的疲劳性能提供理论支撑。

1 实验设计与实验数据

1.1 铣削条件

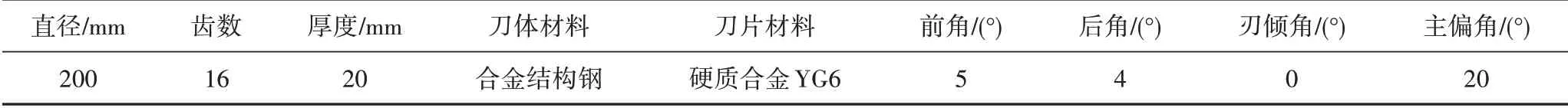

XH716 立式加工中心,材料为钛合金TC4,尺寸120 mm×60 mm×15 mm;刀具为整体焊接式盘铣刀,由株洲钻石切削刀具有限公司制造,盘铣刀具参数选择见表1。

表1 盘铣刀参数Tab.1 Parameters of disc milling cutter

设计三因素三水平正交实验,为减少刀具磨损,采用顺铣+切削液的方式。以钛合金试块代替整体叶盘,开展整体叶盘盘铣开槽加工表面残余应力方面的研究。工艺参数的选取根据前期的理论研究和机床的可承受范围进行探索性的设定,工艺参数的设定见表2。

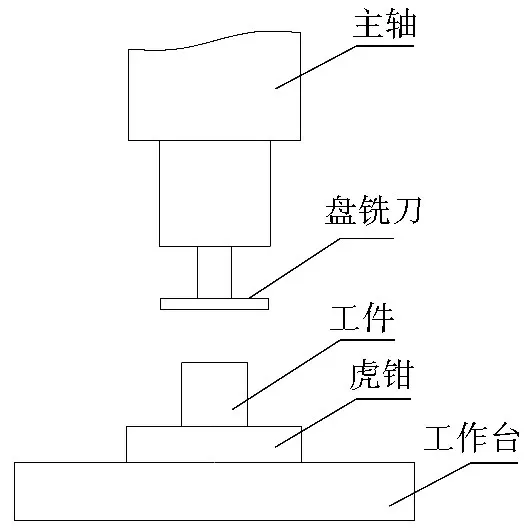

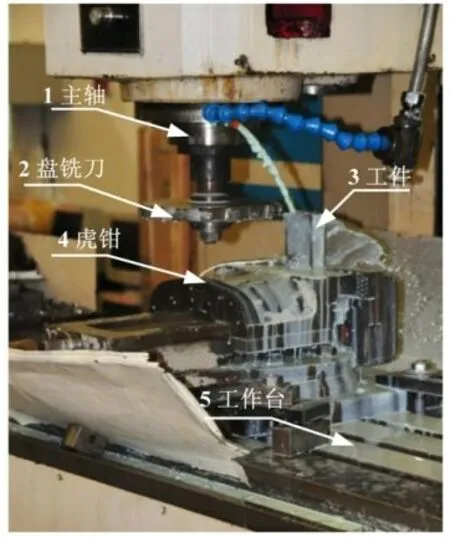

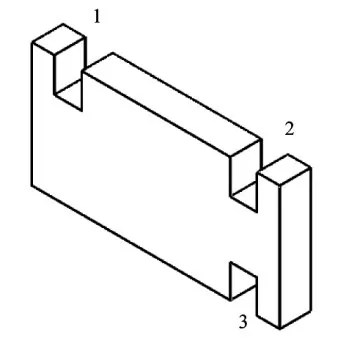

盘铣开槽加工示意图如图1所示,盘铣开槽加工实物图如图2所示,盘铣刀2安装在主轴1上,钛合金试块3用虎钳4装夹在旋转工作台5上。为节省实验成本,每块试块可以铣削三次,1、2、3 分别代表不同的实验序号,铣削后的试样见图3,其他标记类推。

表2 盘铣实验工艺参数Tab.2 Technological parameters of disc milling experiment

图1 盘铣开槽加工示意图Fig.1 Processing diagram of disc milling grooving

图2 盘铣开槽加工现场图Fig.2 Processing site diagram of disc milling grooving

图3 铣削试样Fig.3 Milling cutting sample

1.2 残余应力测量方法

残余应力测试采用LXRD MG2000 残余应力测试分析系统,如图4所示。测量方案如图5所示,A面代表盘铣刀主切削刃形成的加工面,即轮毂面,B面代表盘铣刀副切削刃形成的加工面,即叶盆叶背面。在A面上沿x、y方向各测量三个点,在B面上沿x方向测量三个点,取其平均值作为测量值,分别记为σAx、σAy、σBx。

图4 残余应力测试Fig.4 Residual stress measurement

图5 表面残余应力测量示意图Fig.5 Measurement diagram of residual stress on surface

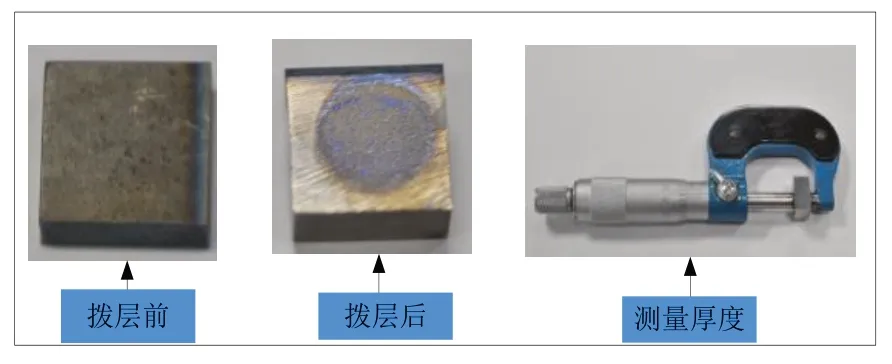

纵向残余应力采用剥层法,逐层测试残余应力沿加工表面纵向的梯度分布,具体方法如下:电解抛光机进行剥层,控制电解时间以控制剥层深度,通过千分尺测量试件厚度变化获得剥层深度,继续检测腐蚀后表面的残余应力,如此逐步进行,直到测试残余应力在较小范围波动,拨层实验如图6如示。

图6 拨层试验图Fig.6 Experiment picture of dailing layer

2 建立残余应力模型并检验其显著性

2.1 建立模型

残余应力的试验结果如表3所示。

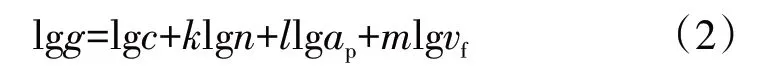

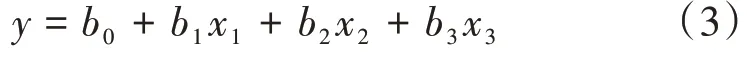

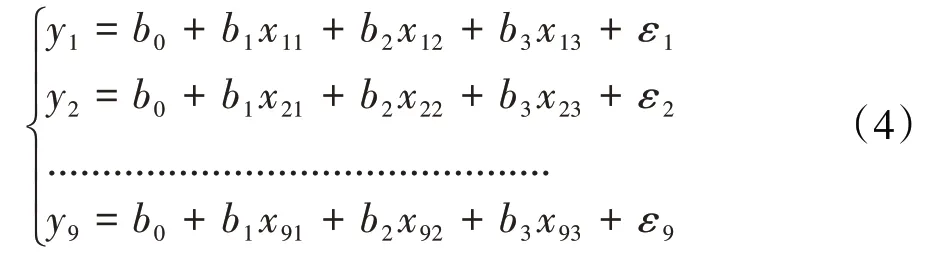

根据表3 中的数据,利用多元线性回归法,建立残余应力σAx预测模型为[16]:

由于式(1)为非线性函数,将其取对数变换为线性函数即:

令lgg=y,lgc=b0,k=b1,l=b2,m=b3,lgn=x1,lgap=x2,lgvf=x3,则其对应的线性回归方程为:

表3 盘铣正交试验数据Tab.3 Orthogonal test data of disc milling

该线性方程共包括3 个自变量x1、x2、x3,为确定b0、b1、b2、b3的值,建立多元线性回归方程:

式中,yi为试验测量值,xi1、xi2、xi3为所对应的试验自变量,ε为实验误差。用矩阵可表示为:

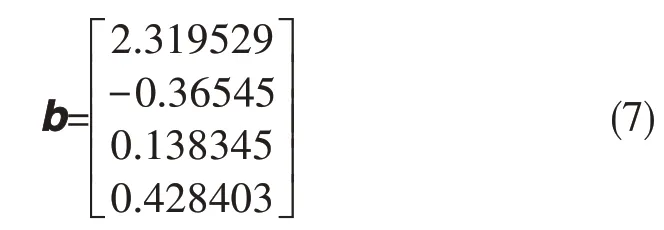

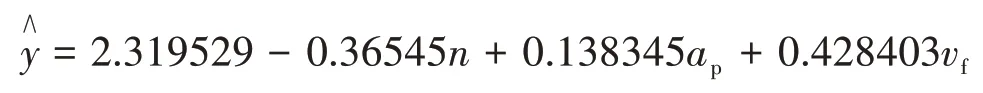

Y为9 组实验测量数据所组成的9×1 矩阵,X为正交实验所组成的9×4 矩阵,b为b0、b1、b2、b3所组成的4×1矩阵,e为εi所组成的9×1矩阵。

由最小二乘原理

得

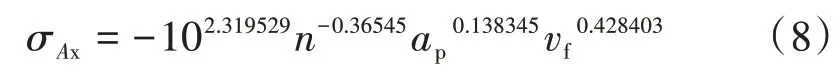

由式(7)确定回归方程:

因为残余应力为压应力σAx,所以残余应力σAx的预测模型为:

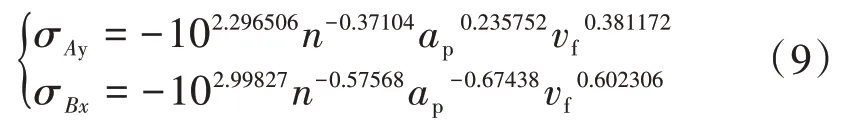

同理可得σAy、σBx残余应力预测模型如下:

通过改变公式(8)、(9)中各工艺参数的数值,可预测出残余应力值。

2.2 检验显著性

为验证预测模型的显著性,采用F检验法对其进行显著性检验。检验结果如表4所示,所以预测模型的回归效果良好。

表4 方差分析表Tab.4 Variance analysis table

3 残余应力结果分析

3.1 残余应力的形成机理

切削加工过程中必然会产生切削热和切削力,残余应力的产生跟切削力和切削热有关[17],残余应力的具体形成机理见图7。切削加工过程中,刀尖圆角处的切屑在拉伸应力和压缩应力的作用下,会形成一个三角形区域,该区域的晶粒受拉伸作用沿y方向伸长,而在x方向上受压缩而缩短,形成塑性凸出效应,在已加工表面便呈现拉应力。而在后刀面与工件接触边界,后刀面向工件加工表面施加垂直力F,同时产生摩擦力Ff,晶粒在F力的作用下沿y方向发生塑性变形,在Ff作用下沿x方向发生塑性变形,形成挤光效应,则在已加工表面呈现压应力[18]。切削力产生的残余应力是拉应力还是压应力取决于塑性凸出效应还是挤光效应占主导作用。切削热会引起已加工表面金属发生显微组织变化,而在表面形成拉应力。

图7 残余应力形成机理Fig.7 Formation mechanism of residual stress

3.2 工艺参数对残余应力的影响

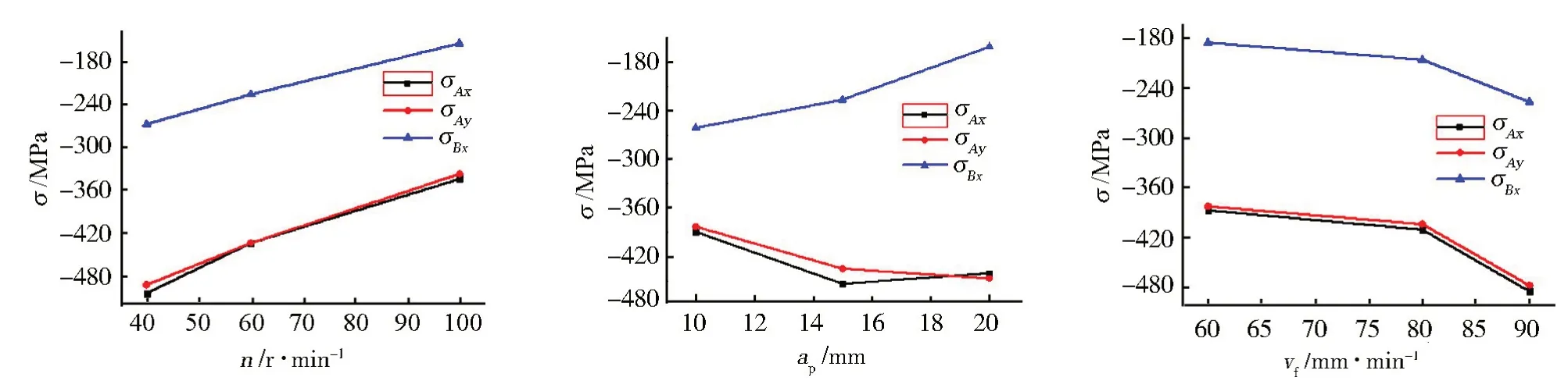

图8 残余应力随工艺参数变化的曲线Fig.8 Curves of residual stress change with process parameters

根据表3 中的数据,采用极差分析法,可描绘出残余应力随工艺参数变化的曲线,如图8 所示,各因素对σAx、σAy的影响程度依次为主轴转速>进给速度>切削深度,对σBx的影响程度依次为主轴转速>切削深度>进给速度。由图8(a)可见,σAx、σAy、σBx随着主轴转速从40 r/min 上升到100 r/min 呈逐渐减小趋势,其变化范围分别为[-504.31 MPa,-366.0943 MPa]、[-502.518 MPa,-347.747 MPa]、[-267.703 MPa,-154.667 MPa],主要原因是切削力随着主轴转速的增大呈现减小趋势,后刀面与已加工表面产生的摩擦力也呈减小趋势,使得挤光效应随主轴转速越来越弱,最终使压应力呈越来越小趋势。由图8(b)可见,随着切削深度由10 mm 上升到20 mm,σAx由-404.943 MPa 先增大-447.36 MPa,再减小到-440.13 MPa;σAy则从-393.135 MPa一直增大到-446.645 MPa;σBx则与σAy变化规律正好相反,即一直呈现减小的趋势,其变化范围为[-261.133 MPa,-161.12 MPa]。由图8(c)可见,σAx、σAy、σBx随着进给速度由60 mm/min 上升到100 mm/min 逐渐增大,其变化范围分别为[-484.837 MPa,-387.307 MPa]、[-467.7 MPa,-392.526 MPa]、[-257.033 MPa,-185.483 MPa],主要是因为进给速度不断升高,增大后刀面与已加工表面之间的摩擦力,提升了挤光效应,由此使得压应力呈现不断增大的趋势。

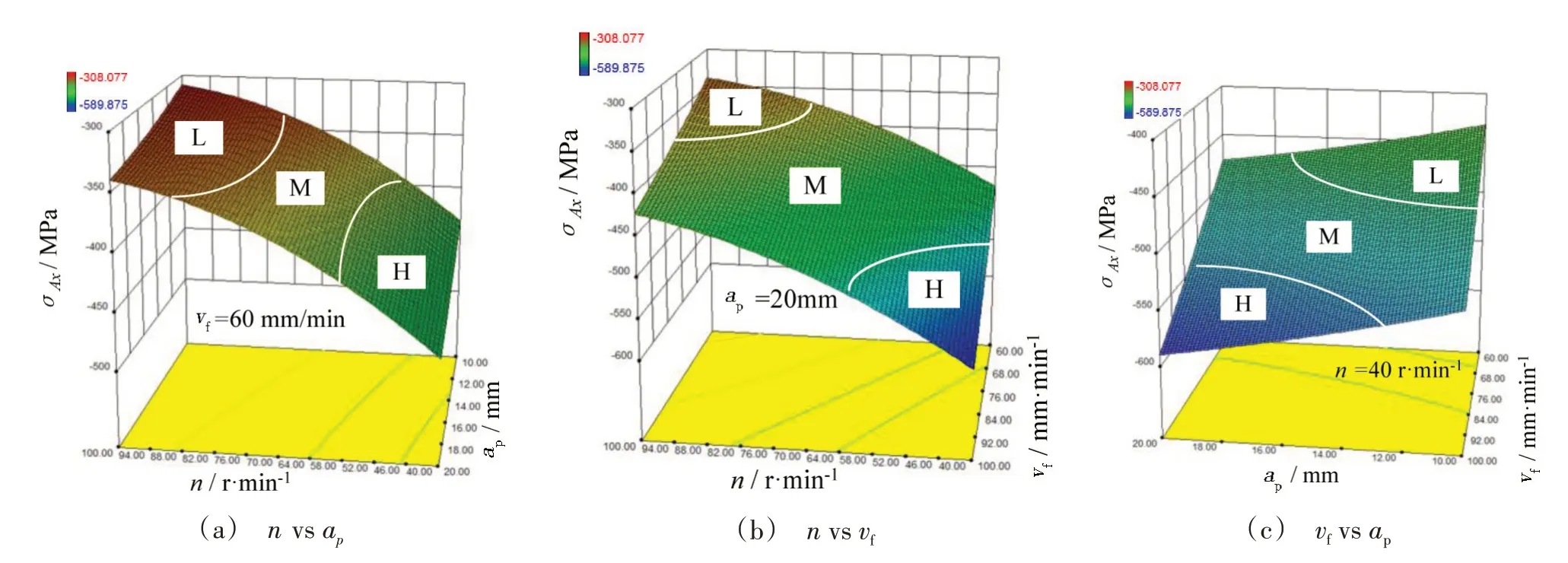

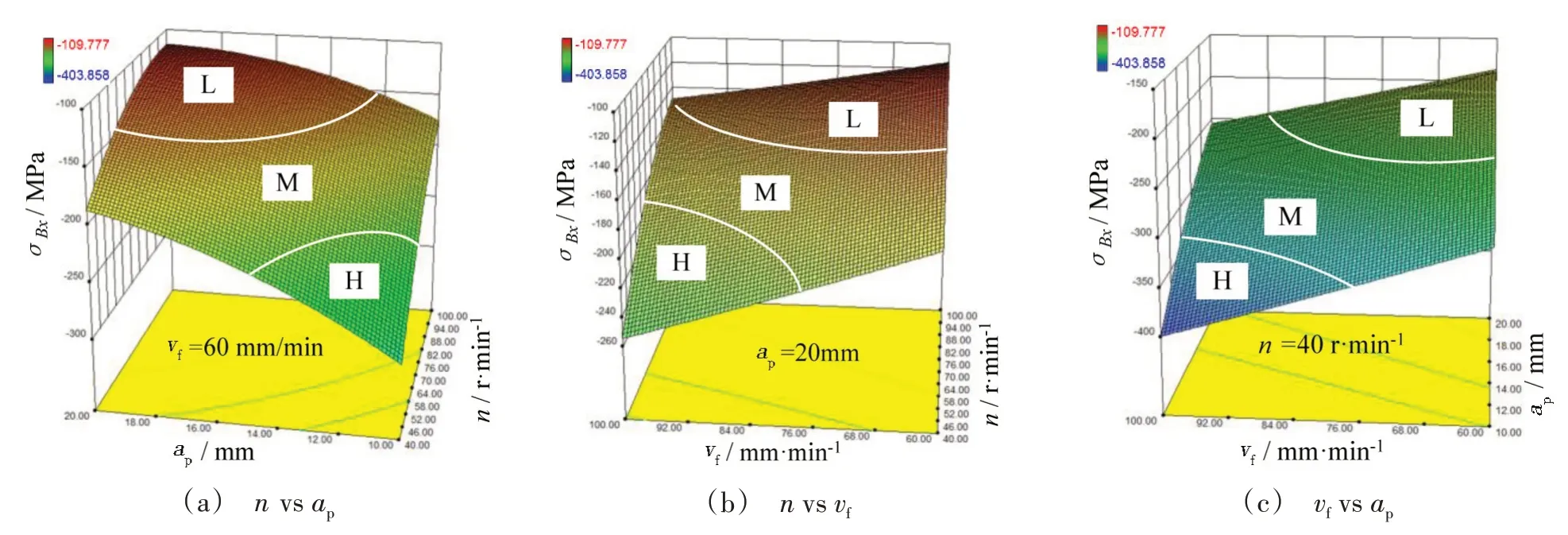

3.3 工艺参数对残余应力的交互影响

为了得到更优的工艺参数组合,需要考虑工艺参数对残余应力的交互影响。图9 为工艺参数对σAx的交互影响,图9 中的H、M、L 分别代表残余应力的高值、中值、低值区域,(图10、11 中H、M、L 意义同图9),σAx的变化范围为[-589.875 MPa,-308.077 MPa],由图9(a)可见,当vf=60 mm/min 时,σAx随着主轴转速的增大逐渐减小,随着切削深度的增大逐渐增大;由图9(b)可见,当ap=20 mm,σAx随着主轴转速的增大逐渐减小,随着进给速度的增大逐渐增大;由图9(c)可见,n=40 r/min 时,σAx随着进给速度、切削深度的增大逐渐增大。

残余应力的交互规律可以由以下原因解释:盘铣开槽加工属于低速+冷却液断续铣削,切削厚度大,大量的切削热会被带走,所以切削热对残余应力的影响不占主导因素。铣削力随着主轴转速的升高而减小[19],减小的铣削力使得后刀面与已加工表面的摩擦和挤压减小,挤光效应减弱,表面残余应力呈减小趋势;同时,铣削力随着进给速度和切削深度的增大而增大[19],后刀面与已加工表面的摩擦和挤压相应地增大,进而使得挤光效应越来越明显,所以表面残余应力不断增大。

图10为工艺参数对σAy的交互影响,σAy的变化范围为[-590.394 MPa,-293.738 MPa],由图10(a)可见,当vf=60 mm/min时,σAy随着主轴转速的增大逐渐减小,随着切削深度的增大逐渐增大;图10(b)可见,当ap=20 mm,σAy随着主轴转速的增大逐渐减小,随着进给速度的增大逐渐增大;由图10(c)可见,n=40 r/min 时,σAy随着进给速度、切削深度的增大逐渐增大。由于σAy和σAx的变化趋势一致,这里不再对残余应力的形成原因详述。图11为工艺参数对σBx的交互影响,σBx的变化范围为[-403.858 MPa,-109.777 MPa]。

图9 工艺参数对σAx交互作用Fig.9 The interaction of process parameters with σAx

图10 工艺参数对σAy交互作用Fig.10 The interaction of process parameters with σAy

图11 工艺参数对σBx交互作用Fig.11 The interaction of process parameters with σBx

由11(a)可见,当vf=60 mm/min 时,σBx随着主轴转速、切削深度的增大逐渐减小;由11(b)可见,当ap=20 mm,σBx随着进给速度的增大逐渐增大,随着主轴转速的增大逐渐减小;由图11(c)可见,当n=40 r/min,σBx随着切削深度的增大逐渐减小,随着进给速度的增大逐渐增大。由图11 可知,主轴转速和进给速度对σBx的交互影响规律与σAx、和σAy相同(在此不再详述),但切削深度对σBx的影响规律与σAx和σAy正好相反。其原因是:根据盘铣开槽铣削力相关研究表明[19],B面上的铣削力是垂直于进给方向的,随着切削深度的增大而减小,铣削力的减小使表面塑性变形减小,已加工表面的挤光效应减弱;而且B面相对于A面而言,由于冷却条件不佳,造成B面上铣削温度高于周围温度,此时铣削力产生的压应力会被铣削热产生的拉应力补偿掉一部分,综合以上因素,B面上的残余应力随着切削深度的增大而减小。

由于材料表面存在残余压应力,可提高材料的拉伸屈服极限以及疲劳寿命,在后续的加工中不会形成开裂和裂纹现象,所以残余压应力值越大越好。根据以上分析,在盘铣开槽加工中,尽量选择图9、图10、图11中的H区域所对应的工艺参数。

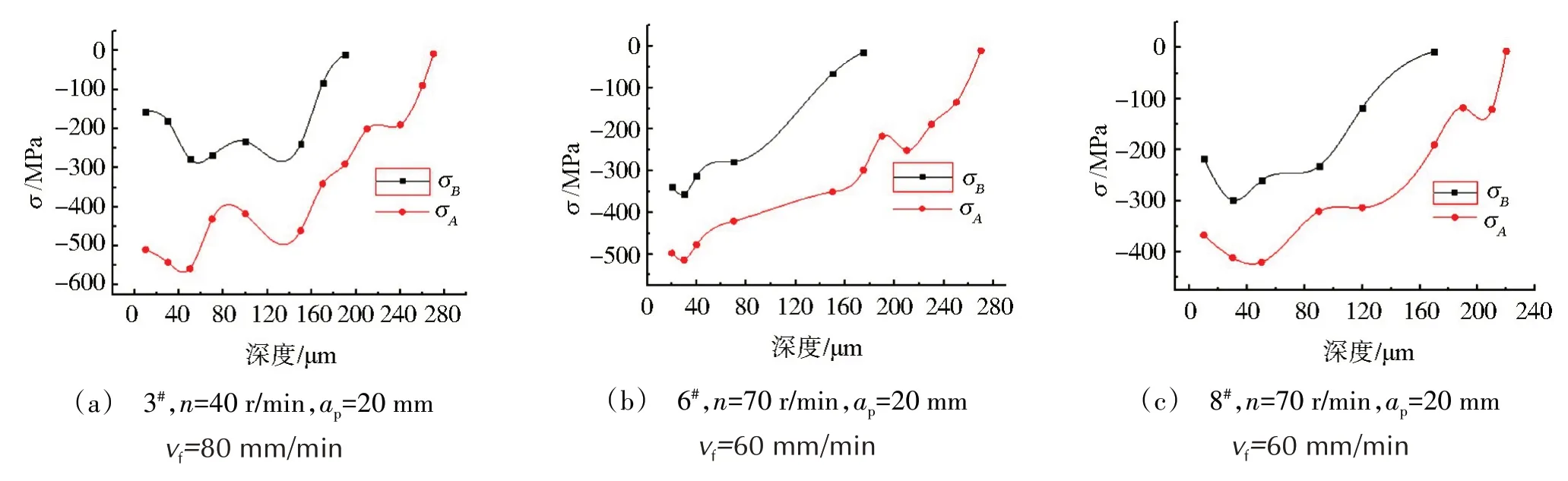

3.4 残余应力纵向分布规律

为得到残余应力的纵向分布规律,需进行拨层实验,选取正交试验中3#、6#、8#所对应工件进行,根据试验结果绘制残余应力沿加工表面纵向分布规律曲线,见图12。图12中σA、σB分别代表图5中A 面和B 面纵向残余应力。由图12 可见,σA>σB,且均为压应力,σA、σB纵向先增大,后经微小震荡逐渐呈减小趋势,直至接近为0。由图12(a)可见,3#工件σA纵向深度约为270 μm,σB约为190 μm;由图12(b)可见,6#工件σA纵向深度约为270 μm,σB约为175 μm;由图11(c)可见,8#工件σA纵向深度约为230 μm,σB约为170 μm。因盘铣开槽属于粗加工,后续的插铣加工的加工余量都在1 mm 以上,所以残余应力层的深度不会对后续加工造成影响,其将在后续工序中被切除。

表面下残余应力层的形成可以用以下因素来解释:盘铣过程中铣削力大,盘铣刀的后刀面和加工表面之间存在剧烈的摩擦和挤压,造成铣削表面表层金属塑性变形严重,比容增大,体积膨胀,同时内层的金属想要阻止这种变化,便在塑性变形区的表层产生了残余压应力[20]。另外,铣削过程中产生的高温是形成残余压应力的又一原因。因为钛合金TC4具有低的热传导性和良好的热塑性,使得前刀面与切屑之间的接触长度变短,切削热很难释放,切削温度的升高同样使得金属表层体积膨胀,产生残余压应力[21]。所以残余压应力的产生是铣削力和铣削热共同作用的结果。实际上,残余压应力可以延缓或阻止疲劳裂纹的产生,所以可提高零件的疲劳性能,进而延长使用寿命。

图12 残余应力沿深度分布规律Fig.12 Distribution of residual stress along depth direction

4 结论

(1)盘铣开槽加工表面及次表面均表现为压应力,且A面上的残余应力大于B面上的残余应力,即轮毂面上的残余应力大于叶盆叶背面的残余应力,残余压应力可以延缓或阻止疲劳裂纹的产生,所以可提高零件的疲劳性能,进而延长使用寿命。

(2)利用极差分析法,得出残余应力随着主轴转速的增大逐渐减小,随着进给速度的增大逐渐增大,σAx随着切削深度的增大先增大后减小,σAy随着切削深度的增大逐渐增大,σBx随着切削深度的增大逐渐减小。各因素对σAx、σAy的影响程度依次为主轴转速>进给速度>切削深度,对σBx的影响程度依次为主轴转速>切削深度>进给速度。

(3)盘铣表面残余应力纵向分布均为压应力,在实验范围内,σA的分布深度为230~270 μm,σB的分布深度为170~190 μm。