钣金件滚弯工艺成形及其缺陷检测

王晓臣

(沈阳飞机工业集团有限公司,辽宁 沈阳 110034)

在航空工业的发展过程中,随着飞机对产品性能的要求逐渐提升在一定程度上加快了工业工艺制造技术的进步。在工艺方法进行改革和创新的过程中为飞机制造提供了一定的技术支持。在文章的研究过程中,首先对滚弯成形过程以及工艺技术进行分析和研究,针对产品缺陷分析提出了相应的改进策略,确保在飞机制造的过程中新型铝合金和铝锂合金等新型材料应用的安全可靠性[2]。

1 滚弯成形工艺概述

1.1 成形过程

手工三轴滚弯机成形和液压滚弯机滚弯成形是比较传统的滚弯成形工艺,主要的工艺过程就是通过人工将相应的材料运送到滚轮之内,之后对滚弯之间的间隙和压力有效的进行控制和调节,从而带动零件滚弯成形。而MC4P431IAS三维四辊数控型材滚弯机床的工艺流程是首先对零部件的信息进行了解和掌握[1]。在MC4P431IAS三维四辊数控型材滚弯机床使用的过程中所采用的原理是渐进式的滚弯,也就是说在滚弯的过程中如果出现零件曲率不对或者是扭曲的现象,可以对零件进行二次调整或者是钣金的矫正。

1.2 工艺分析

在对滚弯成形工艺进行分析的过程中,主要分为三个环节的内容,第一个环节是对滚弯进行分析,第二个环节是展示挤压型材的成形方向和一些常见的类型,最后一个环节是滚弯成形的过程中部分的工艺流程。

第一,滚弯的分析。从图1可以看出滚弯是指在摩擦力的作用下,滚莫能够自动的前进,进行塑性变形,其实质就是在没有拉力的作用下持续不断的进行弯曲的过程[1]。在MC4P431IAS数控滚弯机使用的过程中通过各个按键的控制让零件进行扭曲变形,从而形成不同曲率半径的零件。

图1 滚弯示意图

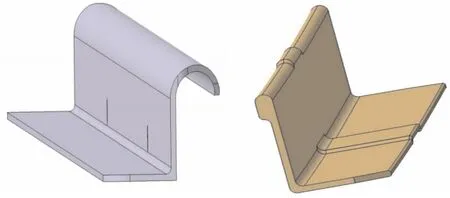

图2 “2”、“L”零件

图2是在数控滚弯机生产零件的时候,最常见的“2”、“L”零件类型。

在整个滚弯的过程中,零件的半径不允许出现小于型材高度300倍情况,防止零件在使用的过程中出现变形的情况[2]。其主要有四个影响因素,分别是材料机械性能、相对弯曲半径直、弯曲角、曲率条件。

第二,滚弯成形的部分工艺流程。在滚弯成形的过程中有多个工艺步骤,主要分为领料、滚弯、制下陷、校正、检验以及硬度和渗透的检测检查。

2 滚弯成形的技术检测

(1)尺寸。在对尺寸进行检测的过程中要按照样板的相关要求对零件进行检测,要求零件的尺寸要在一定的规定范围内,可以存在0.2mm~0.5mm之间的偏差。

(2)贴合检查。在对型胎进行检查的时候要按照型胎和检验模之间的间隙,要严格按照相关的数据标准在规定的间隙范围内。

如果在检测的过程中规定的最小间隙不变,可以施加等量的重量进一步检测零件的不贴合度。如果在加压之后另外一处还是超出规定的情况就视为产品的不合格。

(3)弯曲变薄处检测。针对零件的弯曲变薄处要进行最小厚度的检查,按照零件的相关参数要求允许变薄量在0.2公称尺寸范围内。

(4)表面质量的检测。在对零件的表面进行检测的过程中,要求不允许出现擦伤、划伤、压痕、毛刺或者是肉眼可见的非金属杂质等等。在对表面质量进行检测的时候,工厂最常见的两种方法就是目测手摸和仪器测量表面粗糙度。

3 滚弯零件常见故障及处理

对滚弯零件的缺陷分析过程中主要是针对传统的滚弯机床和数控滚弯机床进行分析和研究。

(1)传统滚弯机。常见的缺陷有零件的断裂、扭曲、部分出现凹陷以及弯曲回弹等等,针对这四种常见的缺陷进行分析。①零件断裂、裂纹。主要的特征就是在材料的表面出现了裂纹,引起了断裂。对零件发生缺陷进行分析,一是材料的塑性比较差,表面比较粗糙,所以引起了零件的断裂,那么可以选用性能相对比较稳定的材料,并对材料进行退火处理,就能够有效的促进零件质量的提升。②扭曲变形。扭曲变形的主要特征就是在弯曲之后端面不能平整对合,引起这种情况主要有三种因素,分别是选料的不均匀,滚轮和材料之间的间隙不合适以及滚轮的结构不合理,因此在进行生产的过程中可以在滚弯的过程中将速度控制在均匀的范围内,选择合适的材料和滚轮间隙。③出现凹陷。主要的缺陷特征是零件的外表面圆度出现超差,主要的原因是由于性能的不稳定和滚弯的次数少以及半径尺寸相对较小,那么就材料选择的时候就尽量选用性能比较稳定的材料,增加滚弯的次数或进行钣金手工矫正,增加滚弯的半径。④弯曲回弹。产生弯曲回弹的主要原因是工件结构的不合理,选择的工艺方法不科学以及滚轮的抬升量不够,因此可以从设计方面和工艺方面进行有效的改进,对零件进行退火处理,使用拉弯工艺加大拉力。

(2)数控滚弯机。①划伤。“2”、“L”类型的零件因为滚轮和型材之前的间隙比较大,就会导致失稳严重,造成划伤,因此可以加紧框板,针对划伤的位置进行打磨。②扭曲。导致零件发生方向变形扭动的主要原因是在滚轮抬升量加大的过程中,弯曲中心没有通过型材的中性层,因此可以对滚轮的结构合理的进行设计,增加滚路直径的过程中减少水平中心距离。③曲率变化不均。产生这种现象的主要原因是模具的结构不合理,分开式的滚轮间隙较大,而在这个过程中就可以增大滚轮的直径,设计符合零件外形的滚轮结构,增加抬升量,增加压料力补偿回弹。

4 总结

综上所述,在钣金件滚弯成形工艺的过程中,要对成形的原理和流程进行分析,才能针对存在的隐患和问题及时的进行解决,促进工艺质量的提高。