微量碳掺杂化学气相沉积钨的制备及其表征

颜彬游

(1.厦门钨业股份有限公司,福建 厦门 361021;2.国家钨材料工程技术研究中心,福建 厦门 361021)

聚变能是解决世界能源问题的一种重要途径,目前制约实现核聚变能最关键的难题之一就是面向等离子体材料(Plasma Facing Materials,PFM)。W具有高熔点、高热导率、高溅射阈值且抗中子活化性能在可接受范围等优点,被认为是最具发展前景的PFM材料,已在多个核聚变装置中开展测试[1]。然而,聚变装置中面对等离子体部件(Plasma Facing Components,PFC)往往具有复杂的形状,常规钨材料室温硬度高、脆性大,存在加工难度大、加工成本高、焊接难度大等问题[2]。此外,在高温等离子体的实际工况下,长时间高通量的热负荷使作为PFM的纯钨材料表面发生再结晶退化、塑性变形和局部熔化、宏观大裂纹,从而影响等离子体的杂质控制和装置安全[3-4]。

化学气相沉积(Chemical vapor deposition,CVD)法制备纯钨材料是一种在常压或低压条件下,以H2和W的卤化物或羰基物气体为原料,在特定温度条件的基材表面通过相互间的化学反应最终获得钨涂层或零件的方法。目前工业上一般采用高纯WF6和H2为原料,在450~750℃的温度下发生化学反应获得高纯W材料[5-7]。CVD法制得的W涂层具有可净成形,受零件形状限制小,高纯度(>99.999948%(质量分数,下同)),高致密度(>19.2 g/cm3)[8],高热导率(室温174 W·m-1·K-1;600℃,130 W·m-1·K-1)[9-10]等特性。在核聚变装置的PFM研究领域,国内外研究人员针对涂覆了CVD-W涂层的部件,进行了大量的高热负荷性能研究。在基于电子束材料测试平台的热冲击试验中,CVD-W材料表现出高于普通锻造态纯钨材料的裂纹阈值[8,11-14]。

尽管CVD-W材料被认为是极具潜力的PFM钨材料之一,但其粗大柱状晶微观组织极易导致材料沿晶界发生脆性断裂,因而其室温力学性能也显著低于传统粉末冶金纯钨材料。未来聚变装置实际服役周期内,一方面要求PFM在服役工况下具有良好的材料性能,另一方面也要求PFC在加工、运输、安装、维护、检修等环节也要具有良好的力学性能[15]。此外,未来聚变装置的稳态运行对PFM在材料性能,如再结晶温度、高温力学性能等方面也提出了更高的要求。因此,如何细化CVD-W材料柱状晶尺寸,提高CVD-W材料的室温力学性能和高温结构稳定性,是迫切需要解决的问题。

本研究借鉴了金属材料中弥散强化第二相细化微观组织,提升材料力学性能的思路,创新性的采用“原位合成”生成第二相的掺杂方法,通过在以WF6和H2为原料制备CVD-W涂层的反应过程中,引入活化态的气态C源,使C元素与WF6、H2原位反应生成钨的碳化物作为第二相,利用原位生成的第二相在尺度上和均匀性方面的优势,实现细化CVDW材料微观组织的目的。

1 试验

1.1 试验原理

本研究采用WF6和H2作为制备CVD-W的原材料,在400~700℃下发生反应,见反应式(1),得到具有典型柱状晶微观组织的CVD-W涂层。

涂层中碳化二钨(W2C)的原位生成的原理为:采用甲烷气体作为气态C源;在500~1000℃的裂解器中对甲烷气体进行活化;经裂解器活化后的甲烷气体通入CVD-W反应腔体中;在CVD-W制备过程中,活化的C源气体和WF6、H2反应生成钨的碳化物,分布于CVD-W涂层中。

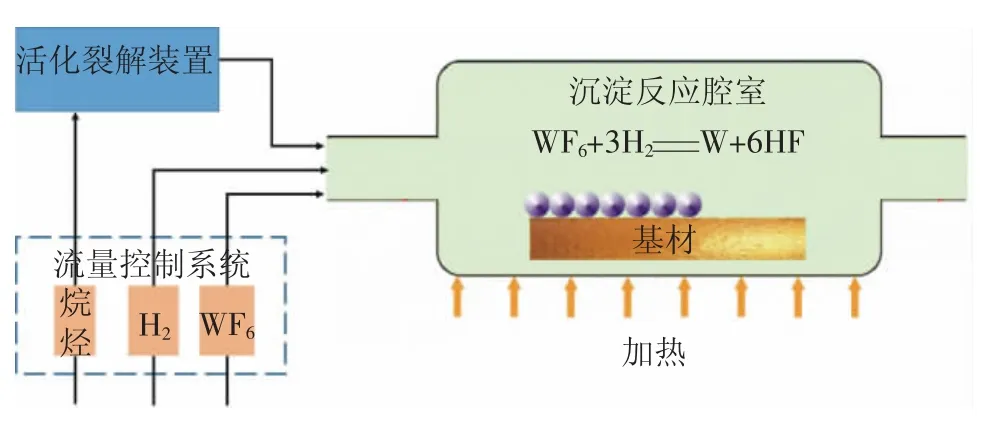

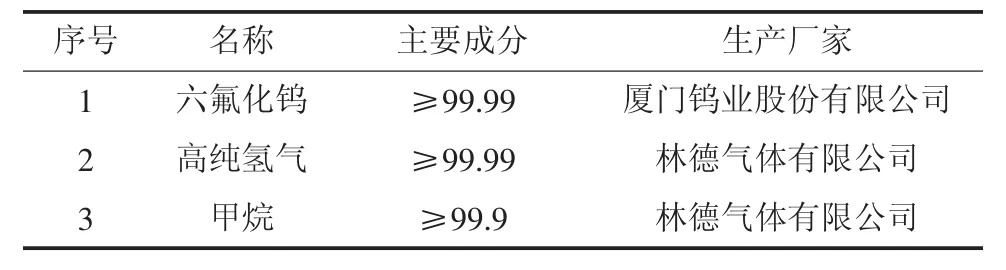

1.2 试验装置及原料

本研究采用的试验装置的示意图如图1所示,该试验装置中的关键设备有:流量控制系统:用于控制C源气体、WF6和H2的精确流量和相对比例;活化裂解装置:用于对烷烃进行活化,产生活化态的C源气体参与CVD反应;CVD装置:包括加热装置、样品沉积平台等用于WF6、H2和C源气体发生热化学气相反应。试验所采用的原材料如表1所示。

图1 TCD-CVD-W涂层试验装置示意图Fig.1 Schematicdiagram of TCD-CVD-Wcoatingtestdevice

表1 原材料主要成分及生产厂家 %Tab.1 Main ingredients and manufacturers of raw materials

1.3 试验步骤

本研究TCD-CVD-W涂层的制备步骤:(1)对基材表面进行预处理;(2)对C源气体预活化;(3)在基材表面发生CVD反应。

试验选择机加工后尺寸为40 mm×40 mm×5 mm的Cu方块作为基材。基材的表面粗糙度、洁净程度直接影响所制得涂层的表面形貌、微观组织以及涂层和基材间的结合强度,本研究依次对Cu方块表面进行抛光处理和去离子水清洗后,于氮气保护烘箱中100℃烘干。C源气体的活化装置为FD-2050型烷烃活化裂解试验设备,预热温度为500℃,活化温度为700℃,预活化的保温时间为3h。CVD过程中沉积腔室压力、基材表面温度、各原材料气体的比例是关键的控制参数,主要影响涂层的物相成分、微观组织、表面形貌等。沉积腔室压力为101 kPa,Cu基材表面反应温度为550℃,原材料气体的流量比例分别为 CH4∶H2∶WF6=0.2∶3∶1。

对照试验在无CH4气体参与反应的条件下开展,并对比分析所制得CVD-W材料的性能。

1.4 性能与微观组织分析

沉积前后的样件厚度采用千分尺测量,计算涂层厚度与沉积速率;密度基于阿基米德排水法,采用精密电子天平(瑞士,Mettler Toledo XP6)测量;碳含量采用碳硫分析仪(美国,Leco CS230)进行测量;涂层横截面和纵剖面的显微硬度采用维氏硬度仪(美国,Wilson RB2000T)测量,载荷为 1.0 kg;涂层的物相成分采用X射线衍射仪(德国,Bruker D8 DISCOVER)测量;涂层的微观组织采用金相显微镜(德国,Leica DM4000M)进行测量并分析。

2 结果和讨论

2.1 涂层厚度、沉积速率、密度与碳含量

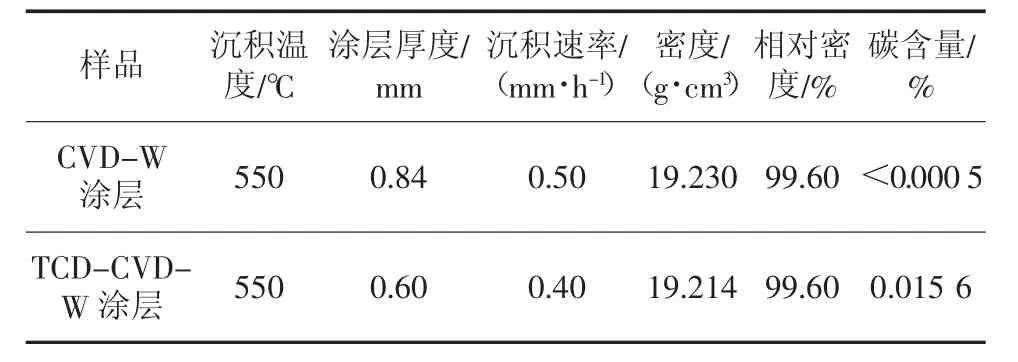

表2列出了所制得的CVD-W涂层与TCDCVD-W涂层的物理化学性能。

表2 CVD-W涂层和TCD-CVD-W涂层的物理化学性能Tab.2 Physical and chemical properties of CVD-W coating and TCD-CVD-W coating

从表2中可以看出,TCD-CVD-W涂层中C含量为0.015 6%,涂层密度高,孔隙率低,相对密度与CVD-W涂层达到同样的致密程度。在同样的沉积温度下,TCD-CVD-W涂层的沉积速率略低于CVD-W涂层,这一方面可能是C源气体的存在降低了沉积装置中WF6和H2的气相分压,另一方面可能是C源气体与部分WF6、H2发生反应生成钨的碳化物。尽管如此,若按照本方法制备5 mm厚的TCD-CVD-W涂层,所需时间为12.5 h。由此可见,该方法沉积速率从量级上看具备工业化应用潜力。

2.2 物相成分和维氏硬度

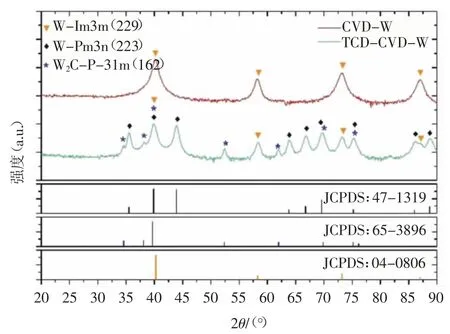

CVD-W涂层和TCD-CVD-W涂层的物相成分和维氏硬度分别详见图2和表3。

图2 TCD-CVD-W涂层与CVD-W涂层物相分析Fig.2 Phase analysis of TCD-CVD-Wcoating and CVD-Wcoating

表3 CVD-W涂层和TCD-CVD-W涂层的维氏硬度Tab.3 Vickers hardness of CVD-W coating and TCD-CVD-W coating

图2的XRD图谱显示:在20°~90°的扫描角度范围内,CVD-W涂层与立方相W(JCPDS:04-0806)的 4 个特征峰 40.264°、58.274°、73.195°以及 87.021°完全吻合;TCD-CVD-W涂层同时具有立方相W(JCPDS:04-0806)、立方相 W(JCPDS:47-1319)和六方相 W2C(JCPDS:65-3896)3 种物相的特征峰。由此可知,按照本研究的制备方法,不仅可以在CVD-W涂层中引入C元素,还可以使C元素与WF6、H2发生反应以W2C的形式存在于CVD-W涂层中。从表1中可知TCD-CVD-W涂层中C含量为0.015 6%,假设C全部以W2C存在形式进行换算,涂层中W2C的含量为0.494%。由于W2C的显微硬度高达1 990 kg/m2[2],W2C的存在可能使CVD-W涂层的硬度显著提升,这从表3中TCD-CVD-W涂层维氏硬度高于CVD-W涂层这一点也得到了证实。此外,维氏硬度数值的波动性也可以反映微观组织的均匀程度,表3的数据显示:TCD-CVD-W涂层维氏硬度的波动要小于CVD-W涂层,从侧面也反映了W2C在CVD-W涂层中分布的均匀性较好。

2.3 涂层微观组织分析

图3的微观组织照片显示:TCD-CVD-W涂层具有与常规CVD-W涂层类似的柱状晶微观组织;但由于C元素的添加,TCD-CVD-W涂层的微观组织被细化。为了研究C元素添加对涂层微观组织细化程度的影响,本研究采用“划线法”进行统计涂层不同厚度部位的柱状晶的晶粒个数并计算晶粒宽度。“划线法”统计的方法如下:对于纵剖面的金相照片,即选取一定倍数的金相照片,在距离涂层生长起始点对应的涂层厚度部位划一道横线,通过比例尺计算横线的长度与该横线穿过的晶粒个数,两者相除即为对应涂层厚度处的平均晶粒宽度。

图3 CVD-W涂层和TCD-CVD-W涂层的微观组织照片Fig.3 Microstructure imagines of CVD-W coating and TCDCVD-W coating

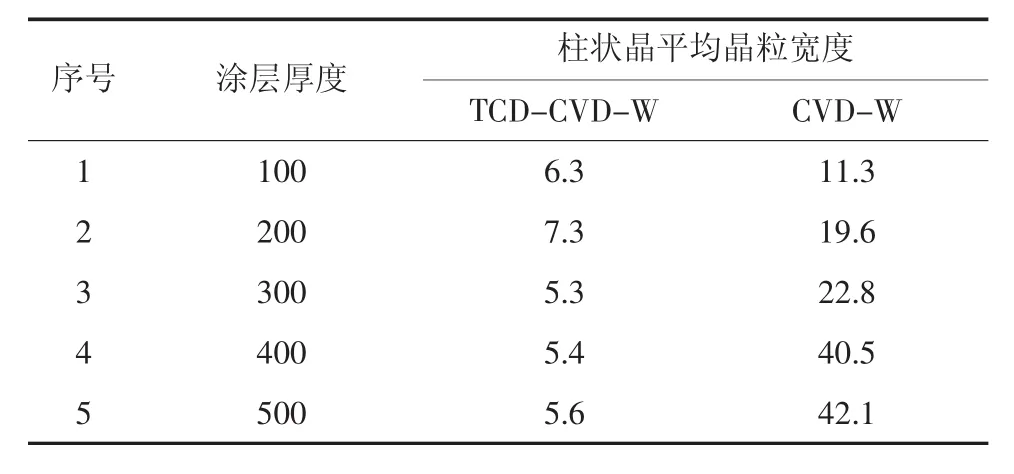

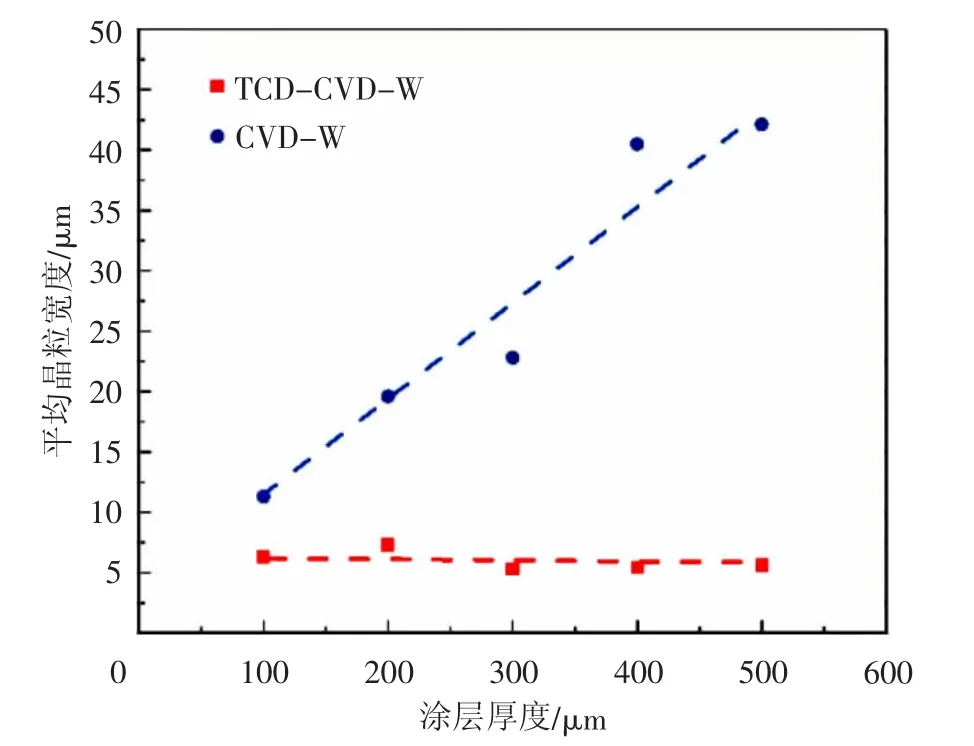

本研究在纵剖面选取了5个厚度部位,分别为100 μm、200 μm、300 μm、400 μm、500 μm,并对柱状晶的晶粒宽度进行统计计算。划线示意图见图4,柱状晶的晶粒宽度计算结果如表4和图5所示。

图4 CVD-W涂层和TCD-CVD-W涂层的纵剖面划线示意图Fig.4 Schematic diagram of longitudinal section scribe lines of CVD-W coating and TCD-CVD-W coating

表4 CVD-W涂层和TCD-CVD-W涂层不同厚度部位的平均晶粒宽度 μmTab.4 Average particle size in different thickness parts of CVD-W coating and TCD-CVD-W coating

图5 CVD-W涂层和TCD-CVD-W涂层平均晶粒宽度与涂层厚度的关系Fig.5 Relationship between average grain size and thickness of CVD-W and TCD-CVD-W coatings

从图4的微观组织照片和表4的数据可以看出,在100~500μm的厚度区间,碳含量为0.0156%的TCD-CVD-W涂层平均晶粒宽度为5.3~7.3 μm,显著小于常规CVD-W涂层的11.3~42.1 μm。从图5可以看出,在100~500 μm的厚度区间,C含量为0.015 6%的TCD-CVD-W涂层柱状晶的平均晶粒宽度随沉积厚度增加基本保持不变,均匀性很好;而常规CVD-W涂层柱状晶的平均晶粒宽度随着沉积厚度的增加而增加,与沉积厚度呈现一定的线性关系。对于CVD-W涂层柱状晶平均晶粒宽度与沉积厚度线性关系的解释,可以参考吕延伟[16]对CVD-W涂层材料晶体生长习性的研究结论:W晶粒生长过程中初始晶粒扩展及形态的显著变化主要发生在涂层厚度低于100 μm阶段。在此阶段内晶粒生长存在横向和纵向的同时扩张,各晶粒保持整体的均匀性和一致性,彼此间未出现竞争及优先生长的情况,各晶体形态均呈现大小一致的圆片状。此阶段后涂层从微米级到毫米级厚度,晶体形态由微小等晶向着大尺寸的棱锥形态发展,晶粒尺寸呈现明显的增大趋势。而本研究的TCD-CVD-W涂层的生长过程,当气态C源被引入WF6和H2的反应系统中时,柱状晶钨的生长过程中原位生成的碳化二钨(W2C)可能带来晶格畸变,破坏了柱状晶钨生长的继承性,使具有择优取向的柱状晶钨晶粒生长过程被打断,此后柱状晶钨晶粒重新形核生长达到一定厚度时,又再次被打断,如此反复,其生长状态呈现出“形核—生长—打断—重新形核”的过程,达到细化晶粒的效果。TCD-CVD-W涂层的这一晶体生长习性与CVD-W涂层在涂层厚度低于100 μm阶段类似,从TCD-CVD-W涂层在100~500 μm厚度区间的柱状晶平均晶粒宽度都低于CVD-W涂层的100 μm处的柱状晶平均晶粒宽度这一点也能得到验证。因此,微量C掺杂可以显著细化CVD-W涂层材料的微观组织,而在这一点上,与金属材料中第二相抑制晶粒尺寸长大、细化微观组织有异曲同工之处。

3 结论

本研究获得了一种采用CVD工艺制备TCDCVD-W涂层的方法,该方法可显著提升涂层硬度、细化微观组织,所得TCD-CVD-W涂层特性如下:(1)C含量为0.015 6%;相对密度与CVD-W涂层基本一致,为99.60%;涂层横截面和纵剖面的显微硬度显著高于CVD-W涂层;(2)XRD测试结果显示涂层含有六方相W2C,若涂层中C全部以W2C形式存在,换算含量为0.494%;维氏硬度数值的波动侧面反映W2C的分布较为均匀;(3)微观组织显示,在100~500 μm的厚度区间,TCD-CVD-W涂层平均晶粒宽度为5.3~7.3 μm,显著小于常规CVD-W涂层的11.3~42.1 μm,微观组织被显著细化;该涂层柱状晶钨平均晶粒宽度随涂层厚度增加基本不变,不同于CVD-W涂层中柱状晶钨平均晶粒宽度与涂层厚度的线性关系。

其他关于TCD-CVD-W涂层的更多表征如W2C物相在涂层中的颗粒尺度与存在位置、涂层的热导率、高温结构稳定性、再结晶温度、高温力学性能等还在进一步测试中。