团粒粒径组成对网状合金组织结构及物理/力学性能的影响

唐 炜,杨树忠,张 帆,欧立明,肖颖奕,汤昌仁,郭永忠

(1.赣州有色冶金研究所,江西 赣州 341000;2.江西省钨与稀土功能合金材料工程实验室,江西 赣州 341000;3.江西江钨硬质合金有限公司,江西 宜春 330699;4.江西钨业控股集团有限公司,江西 南昌 330096)

网状结构硬质合金(以下简称“网状合金”)是通过特种工艺将一定比例的高硬度硬质合金与高强韧的金属或硬质合金复合而成的一种高硬组织均匀分布在高强韧网状基体中的新型显微组织结构的硬质合金[1-7]。网状合金中,高硬度组织提供了高耐磨性,高韧性的基体起到钝化裂纹、偏转裂纹及吸收冲击功的作用,增强了抗冲击断裂性能,从而获得兼具高耐磨性、高冲击韧性的综合力学性能[1,7]。

目前,网状合金的制备技术主要包括熔渗法[1]、待压料法[1-4,6,8-9]和共挤出法[10-13],其中待压料法最具产业化可行性[14]。待压料法是使用混料手段将球形团粒与基体充分混合获得待压料(Ready-to-Press Powder,RTP),再经模压成型和烧结致密化获得网状结构硬质合金。使用这种方法制备网状合金的关键之一是WC-Co团粒的制备和粒径的选择。生产实践中,最成熟的WC-Co团粒制备方法是喷雾干燥技术,制备的团粒粒径范围从几微米至数百微米,分布较宽。团粒粒径组成对网状合金的组织结构及物理/力学性能有较大的影响。

郑清艺[15]以WC-15Ni为基体原料,以15~45μm的WC-10 Ni为团粒原料制备了WC-Ni网状合金,但文中没有针对团粒尺寸展开深入研究。Deng Xin等[7]研究了 55 μm、71 μm、91 μm、106 μm 和 133 μm的WC-18% Co(体积分数)团粒对网状合金(基体为体积分数为30%的纯钴)的断裂韧性、维氏硬度及耐磨性的影响机理,结果表明随着团粒尺寸的增加,Co平均自由程增厚,磨损表面硬质团粒所占面积分数增大,从而同时提升了合金的韧性和耐磨性。FANG Z G等[16]以完全致密化的硬面材料用WC-6% Co喷涂粉为团粒原料,以纯钴为基体原料制备网状合金,对比研究了50 μm和150 μm的团粒对网状合金韧性和耐磨性的影响,获得了一致的结果。FANG Z G在专利中指出,团粒粒径允许范围为小于 500 μm,最佳范围为 20~300 μm[1]。当粒径大于500 μm时,网状合金虽表现出更好的耐磨性,但大团粒容易开裂或脱落,导致韧性降低;而当小于20 μm时,尺寸接近传统合金的大晶粒,从而导致耐磨性降低。

FANG Z G和Deng Xin等的结论是建立在以纯金属(如Co)为基体的基础上获得的。这类网状合金基体的平均自由程很大,在液相烧结过程中,液相纯金属不仅为团粒的位移提供较大的自由度,还容易填充孔隙/孔洞,从而容易致密化。但以WC-Co为基体时,由于WC-Co基体将影响RTP的堆积状态;在液相烧结过程中,对孔隙的填充较纯钴更加困难,从而对网状合金的致密化及力学性能影响很大。

本研究选择地矿工具用量较大的典型牌号YG6硬质合金(硬度较高)喷雾干燥料为团粒原料,选择YG8C牌号硬质合金(强韧性较高)混合料浆为基体原料制备网状合金,研究不同的团粒粒径组成条件下,YG6/YG8C网状合金的致密化和物理/力学性能的影响规律,并初步探讨其影响机理。

1 试验方法

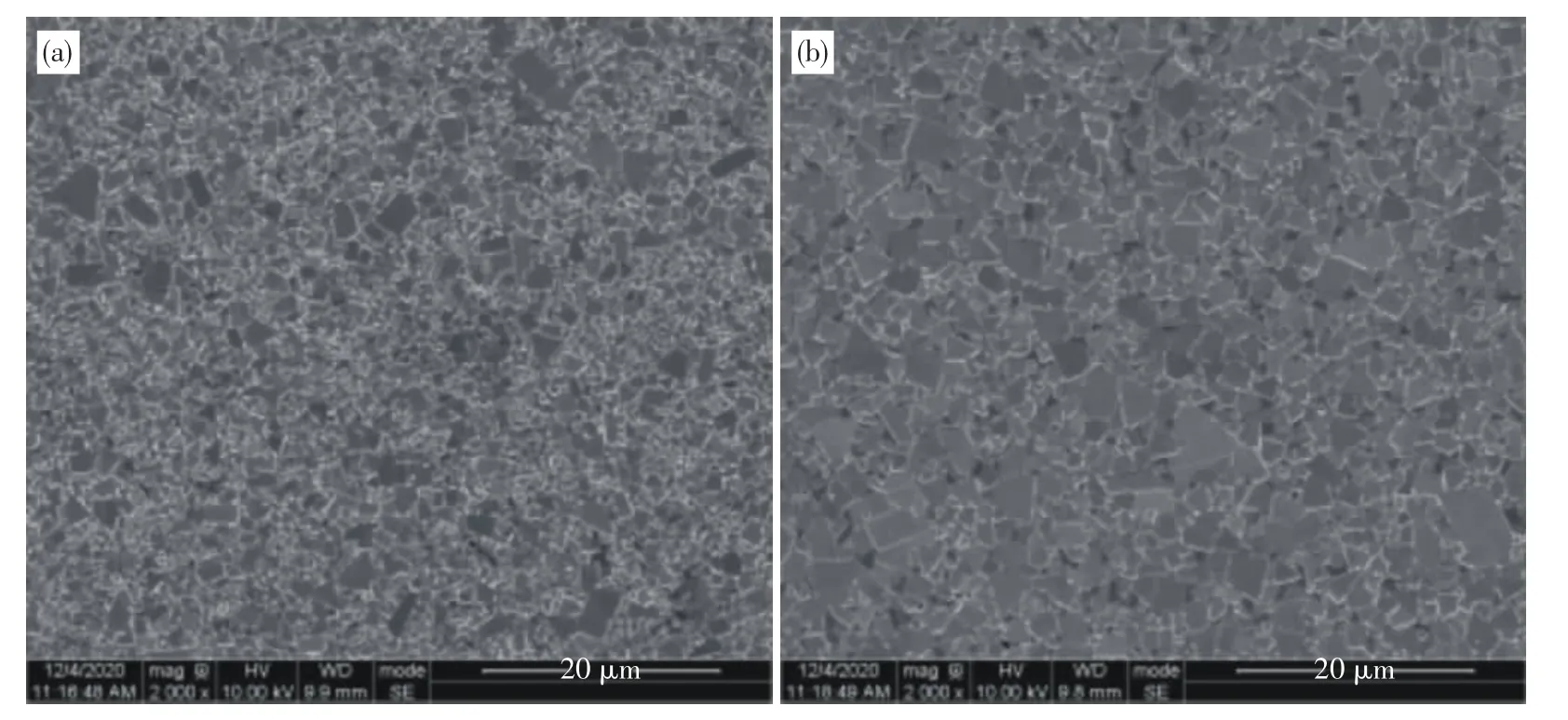

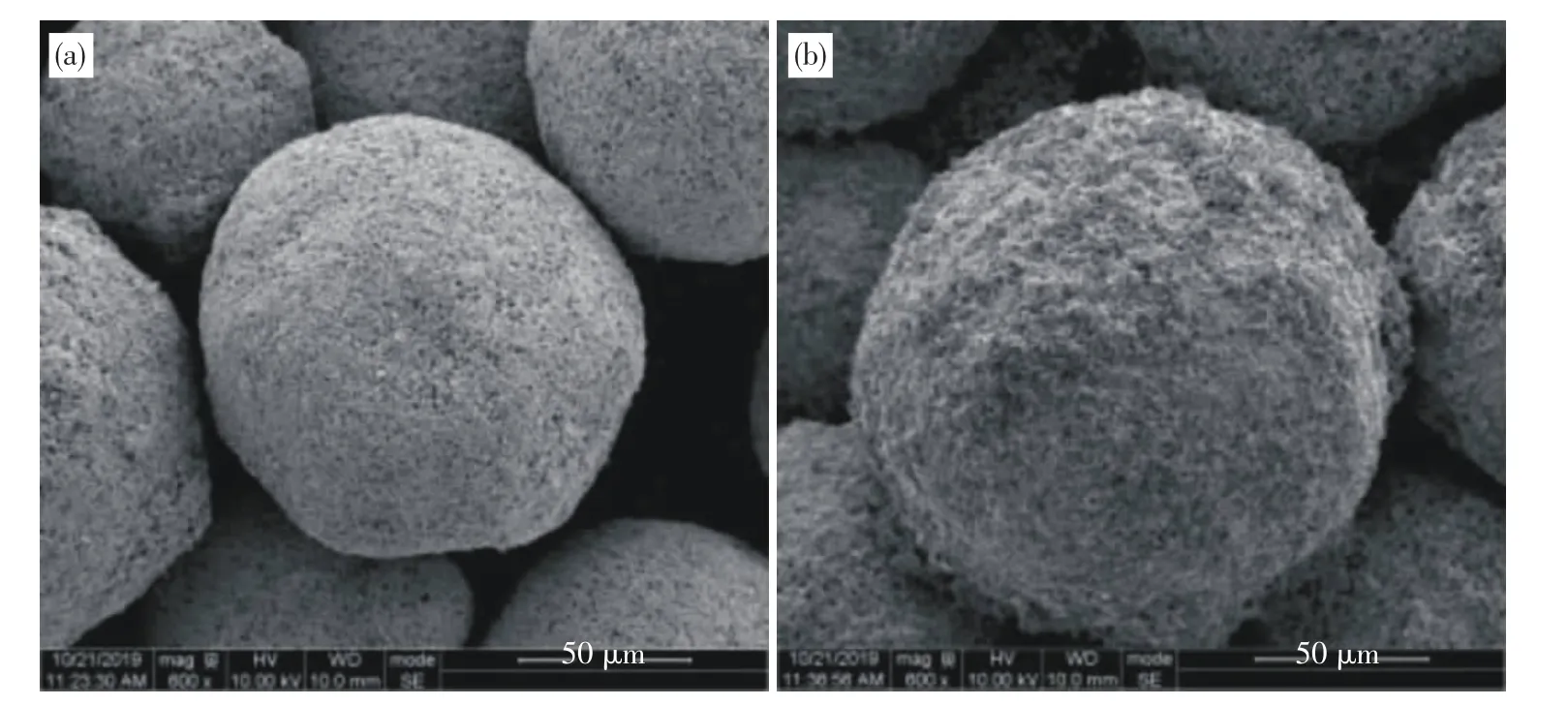

分别以 FSSS粒度为 2.46 μm 和 3.44 μm的WC粉为团粒和基体的硬质相原料,团粒和基体的Co含量分别为6.0%和8.0%(质量分数),对应的硬质合金牌号分别为YG6和YG8C。它们的WC晶粒度、硬度HRA和抗弯强度见表1,场发射扫描电子显微镜(FESEM)照片如图1所示。YG8C的晶粒度为2.6μm,符合ISO/TC 190技术委员会和德国粉末冶金协会对WC-Co合金的分级标准[17]。YG6的硬度高,但抗弯强度偏低,YG8C反之,符合网状合金的团粒和基体的选材要求。

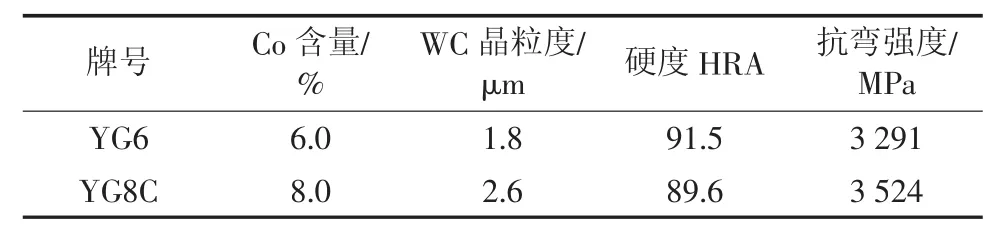

表1 牌号YG6和YG8C常规硬质合金相关信息Tab.1 Related information of conventional grades of YG6 and YG8C

图1 YG6和YG8C硬质合金的FESEM形貌照片Fig.1 FESEM morphology of conventional grades of YG6 and YG8C

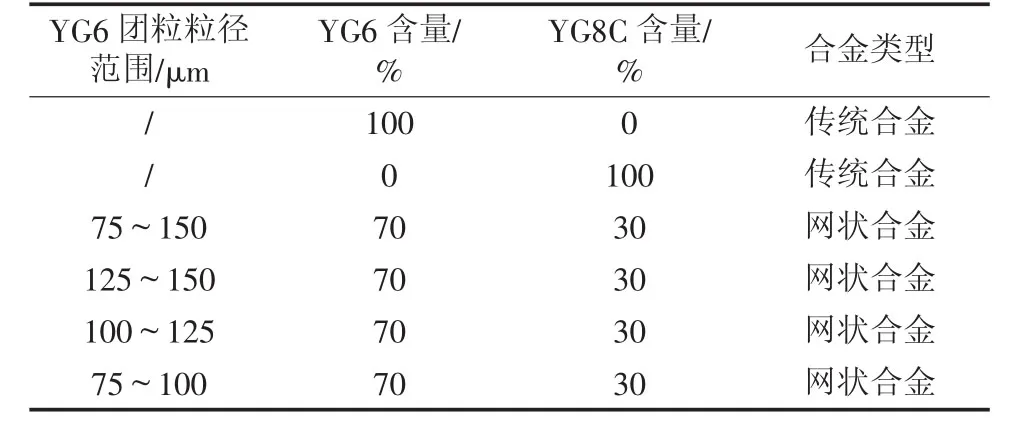

依次经配料、湿磨(喷雾干燥)后制备出YG6喷雾干燥料和YG8C基体料浆。YG6喷雾干燥料经热处理后依次使用孔径为 150 μm、125 μm、100 μm 和75 μm的不锈钢筛网进行筛分,分别获得75~150μm、125~150 μm、100~125 μm 和 75~100 μm 4 种粒径范围的YG6团粒料。如表2所示,将团粒料和基体料浆按体积比为70∶30进行配料混合,按照之前报道的文献[3,18]制备出4款网状合金。YG6和YG8C及网状合金的低压烧结最高温度为1 430℃,气压压力为2 MPa。

表2 网状合金YG6团粒的粒径范围和团粒与基体配比Tab.2 The size of YG6 agglomerate and agglomerate/matrix proportion of the reticulated alloy

分别使用METTLER TOLEDO XS204型密度天平、SETARAM LCT7271-1型钴磁测定仪和Sukjin Industries SJ-CM-2000型矫顽磁力测量仪、FT LC200R型洛氏硬度计测试合金的密度、钴磁、矫顽磁力和硬度HRA;使用美特斯CMT5105型万能实验机测试合金PS21试样的抗弯强度,测试条件:跨距为 14.5 mm,压头加载速率为 0.1 mm/min;使用德国Carl Zeiss Axiovert 40 MAT金相显微镜对网状合金抛光样进行孔隙观察;使用美国FEI Inspect F50型场发射扫描电镜(FESEM)对合金的显微组织和团粒料进行观察。合金的显微组织观察前,合金样品依次经镶样、磨抛和Murakami试剂的腐蚀处理(YG6、YG8C牌号硬质腐蚀3 min,网状合金腐蚀3~4 min)。在团粒料的FESEM照片基础上,采用Nano Measurer软件对筛分后的团粒粒径进行测量。

文中的密度、钴磁和矫顽磁力值为2个测得值的平均值,硬度HRA和抗弯强度为6~8个测得值的平均值,团粒料的平均粒径和粒径分布为500±50个团粒尺寸的统计结果。

2 试验结果

2.1 团粒料的粒径组成

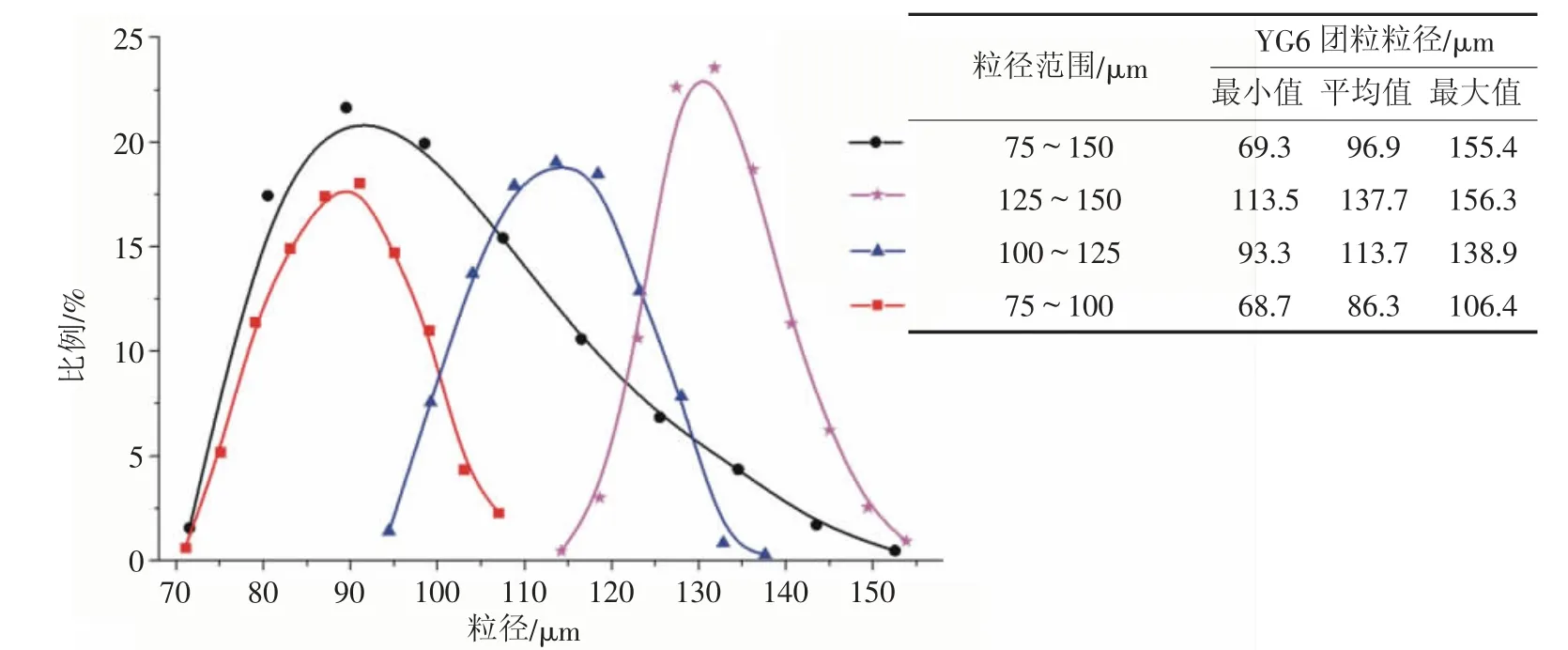

图2显示了筛分后4种粒级团粒料的FESEM照片。对比图中团粒的大小及其均匀性可以发现,75~150 μm 的团粒料大小不一(图2(a)),而经过筛分后的团粒尺寸相对均匀(图2(b)、图2(c)和图2(d)),且筛分后的团粒粒径随着筛网孔径的减小而减小。使用Nano Measurer软件对图2所示所示的团粒粒径进行测量,每种粒级测量500±50个团粒,粒径分布及粒径的最小值、最大值和平均值的统计结果如图3所示。

图2 筛分后4种粒级的团粒料FESEM照片Fig.2 FESEM morphology of the four sizes of agglomerates after sieved

图3 筛分后4种粒级的团粒料的粒径分布图及相关粒径数据Fig.3 Size distribution and relative size values of the four agglomerates after sieved

从图3中可以看出75~150 μm筛分获得的团粒粒径分布宽,最大和最小的团粒粒径分别为155.4 μm和69.3 μm,而另外3种粒级的团粒粒径分布窄;从75~150 μm的团粒粒径分布曲线还可以看出,小粒径团粒比大粒径团粒多,这与75~150 μm筛分获得的团粒平均粒径(96.9 μm)介于 100~125 μm 和75~100 μm筛分获得的团粒平均粒径(分别为113.7 μm 和 86.3 μm)之间,而远小于 125~150 μm筛分获得的团粒平均粒径(137.7 μm)。团粒粒度组成将对后续模压成型时团粒堆积密度[19-20]以及网状合金的组织结构和力学性能有较大影响。

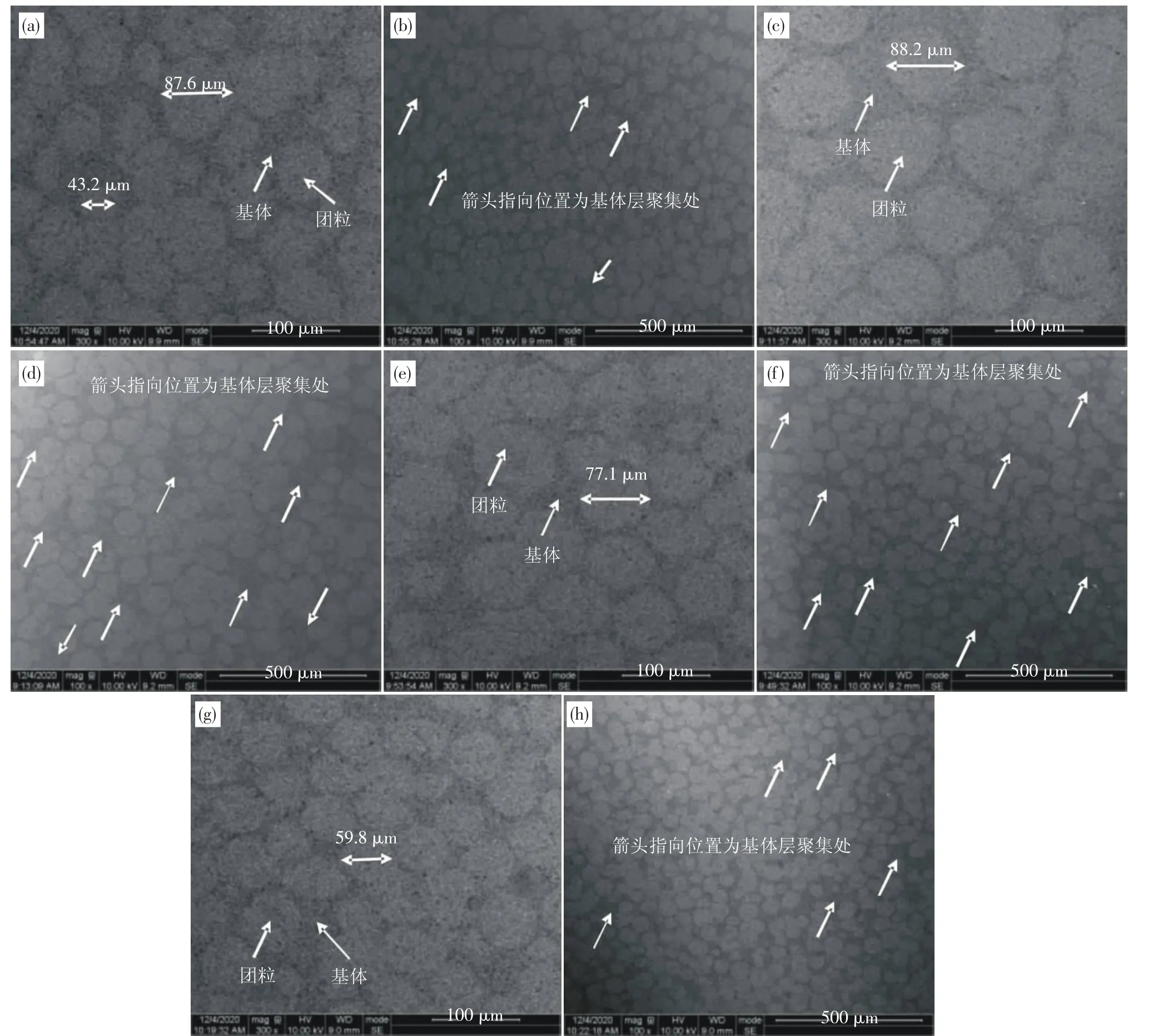

2.2 网状合金的组织结构

4种粒径范围的YG6团粒料与YG8C基体料按70∶30的体积比制备的网状合金FESEM照片如图4所示。从图4中可以看出,各种粒级的团粒料制备的网状合金中团粒组织(为区分与团粒料的表述区别,网状合金中将YG6的组织称作团粒组织)的球形结构完整,基本没有出现破碎和严重变形的情形,说明团粒在热处理过程中产生了足够的烧结颈,使团粒具备一定的抗压破碎/变形能力。在75~150μm团粒料制备的网状合金中团粒组织的尺寸大小不一,如较大的为 87.6 μm,而较小的为 43.2 μm(如图4(a)所示);而 125~150 μm、100~125 μm 和75~100 μm团粒料制备的网状合金中团粒组织大小相对均匀,典型的团粒组织尺寸分别为88.2 μm(图4(c))、77.1 μm(图4(e))和 59.8 μm(图4(g)),说明团粒组织大小遗传了团粒料粒度组成。网状合金中团粒组织的尺寸要明显小于图2所示的团粒料的粒径,这是由于在网状合金的烧结过程中,团粒产生了较大的收缩。

图4 不同粒径的团粒制备的网状合金FESEM照片Fig.4 FESEM morphology of reticulated alloys prepared from agglomerates with different sieving sizes

此外,从图4中还可以观察到不同粒级的团粒料制备的网状合金的基体出现了不同程度的聚集现象。从图4(b)中可以观察到,75~100 μm团粒料制备的网状合金中,基体聚集概率小,聚集层厚度较薄。但125~150 μm团粒料制备的网状合金中基体聚集概率和聚集层厚度明显增大和增厚(图4(d))。随着团粒料平均粒径的减小,网状合金中基体聚集概率和聚集层厚度随之减小和减薄(图4(f)和(h))。网状合金中基体的聚集概率和厚度与团粒料的粒径分布和平均粒径有较大关系。

2.3 网状合金的物理/力学性能

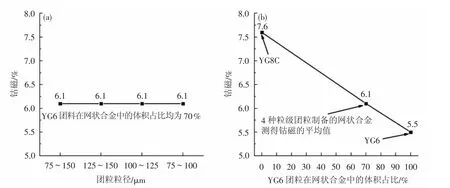

分别对YG6合金、YG8C合金和4款网状合金的密度、钴磁、矫顽磁力、硬度HRA和抗弯强度进行测试分析,研究团粒粒径和YG6团粒在合金中的体积含量对合金物理/力学性能的影响。将YG8C视为YG6团粒在网状合金中的体积含量为0,将YG6视为YG6团粒在网状合金中的含量为100%(体积分数)。4款网状合金中YG6团粒的含量均为70%(体积分数),则将合金的物理/力学性能对YG6团粒在网状合金中的体积占比作图。

图5显示了合金的密度随团粒粒径和团粒在合金中的体积占比的变化趋势。从图5(a)可以看出,4款网状合金的测定密度均为14.90 g/cm3,与其理论密度一致。说明4款网状合金均达到了充分致密化,且测定密度不随着团粒粒径的变化而变化。网状合金的密度介于YG6团粒和YG8C基体单独制备的合金的密度之间,且与这两款传统合金的密度呈直线关系(图5(b))。充分致密化的WC-Co硬质合金(包括网状合金)的密度只与其组分及含量有关。

图5 网状合金的密度随团粒粒径及团粒在网状合金中的体积占比的变化趋势Fig.5 The tendency of the tested density of reticulated alloy with the size of the particles and the increase of agglomerates contents in the reticulated alloy

合金的钴磁随团粒粒径和团粒在合金中的体积占比的变化趋势如图6所示。从图6(a)可以观察到,4款网状合金的钴磁均为6.1%,不随着团粒粒径的变化而变化。网状合金的钴磁介于YG6团粒和YG8C基体单独制备的合金的钴磁之间,且与其呈线性关系(图6(b))。WC-Co硬质合金的钴磁是综合反映硬质合金的钴含量和总碳量的一个物理量。Co含量越低,总碳含量越低,Co磁越低[21]。本研究中网状合金的总碳含量和Co含量均与团粒在网状合金中的含量呈线性关系,并且团粒的筛分并未改变总碳含量和Co含量。

图6 网状合金的钴磁随团粒粒径及团粒在网状合金中的体积占比的变化趋势Fig.6 The tendency of the cobalt magnet of reticulated alloy with the size of the particles and the increase of agglomerates contents in the reticulated alloy

图7为合金的矫顽磁力随团粒粒径和团粒在合金中的体积占比的变化趋势。100~125 μm制备的网状合金的矫顽磁力为13.2 kA/m,其他3款网状合金的均为 13.1 kA/m(图7(a))。从图7(b)中看到,网状合金的矫顽磁力介于YG6和YG8C单独制备的合金的矫顽磁力之间,但位于两者的连线(虚线)的下方,说明网状合金WC晶粒度出现了长大现象。合金的硬度随团粒粒径和团粒在合金中体积占比的变化趋势如图8所示。图8中显示的变化趋势与图7中的趋势一致。与之前报道[18]不同,本研究网状合金的矫顽磁力和硬度不与团粒在合金中体积占比呈一次线性关系。WC-Co硬质合金的矫顽磁力主要受Co含量、总碳含量和WC晶粒度的影响。当钴磁一样时,矫顽磁力主要反映WC晶粒度大小,晶粒越粗,矫顽磁力值越低[22]。WC-Co硬质合金的硬度主要受Co含量和WC晶粒度的影响。Co含量恒定不变时,WC晶粒度越大,则硬度越小[23]。网状合金的WC晶粒增粗导致了硬度下降。本研究中的网状合金是由2.46 μm和3.44 μm两种规格的WC粉制备的。两种粗细搭配的WC粉促进了液相烧结过程中的溶解-析出,最终导致网状合金矫顽磁力值偏小。由此可以判断,网状合金的矫顽磁力和硬度不受团粒组成影响。

图7 网状合金的矫顽磁力随团粒粒径的变化趋势及团粒在网状合金中的体积占比的变化趋势Fig.7 The tendency of the coercive force of reticulated alloys with the size of the particles and the increase of agglomerates contents in the reticulated alloy

图8 网状合金的硬度随团粒粒径及团粒在网状合金中的体积占比的变化趋势Fig.8 The tendency of the hardness of reticulated alloys with the size of the particles and the increase of agglomerates contents in the reticulated alloy

图9显示了合金抗弯强度随团粒粒径和团粒在合金中体积占比的变化趋势。从图9(a)可以观察到,125~150 μm团粒制备的网状合金的抗弯强度平均值最低(3 184 MPa)且均方差最大(345 MPa),而其他3款网状合金抗弯强度相对稳定,平均值基本在水平线上。因此,网状合金抗弯强度也不受团粒组成影响。125~150 μm团粒制备的网状合金的抗弯强度偏低和波动性大是因残留孔隙/孔洞造成。图9(b)显示,75~150 μm团粒制备的网状合金的抗弯强度与YG6和YG8C单独制备的合金的抗弯强度呈线性关系,与之前报道[18]一致。

图9 网状合金的抗弯强度随团粒粒径及团粒在网状合金的中体积占比的变化趋势Fig.9 The tendency of the bending strength of reticulated alloys with the size of the particles and the increase of agglomerates contents in the reticulated alloy

综合上述结果可以发现,网状合金的团粒组织大小直接遗传了原料团粒粒径大小和分布,团粒料的粒径组成对基体聚集影响很大,但网状合金物理/力学性能与基体偏聚无明显规律。忽略粗细搭配的WC粉促进了液相烧结过程中的溶解-析出情况下,网状合金的物理/力学性能均不受团粒粒径组成影响,且介于团粒和基体单独制备的合金的物理/力学性能之间,并与两者物理/力学性能呈线性关系。大粒径团粒制备的网状合金抗弯强度平均值低且波动性大,针对这一点需要进一步讨论。

3 讨论

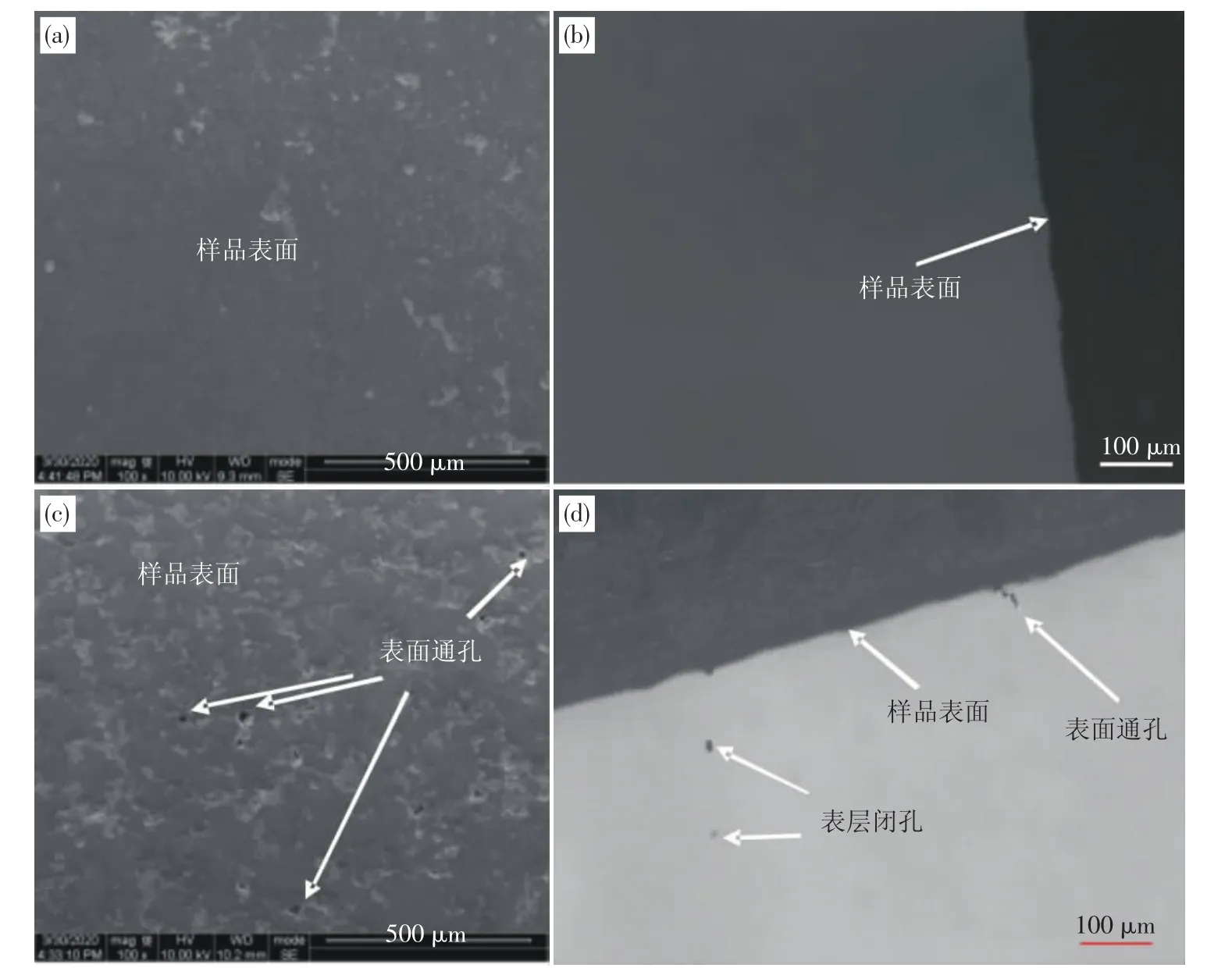

图10显示了 75~150 μm 和 125~150 μm 团粒制备的网状合金表面FESEM照片及剖面金相照片。75~150 μm团粒制备的网状合金表面状态与传统合金类似,相对光滑(图10(a)),剖面照片显示表面和内部均未观察到明显的孔隙/孔洞(图10(b))。然而,125~150 μm团粒制备的网状合金表面相对粗糙,能观察到明显的孔洞(图10(c)),这些孔洞在其剖面金相照片表现为通孔(图10(d))。从图10(d)中还可以观察到距表面80~200 μm范围有闭孔的存在。75~150 μm团粒制备的网状合金抗弯强度低和波动性大与非充分致密化,即网状合金中孔隙度/孔洞的残留密切相关[9,18,24]。

图10 75~150 μm和125~150 μm团粒制备的网状合金表面FESEM照片及剖面金相照片Fig.10 FESSEM morphology of the surface and metellographic gragh of section of cellular cemented carbides with 75~150 μm and 125~150 μm agglomerates

网状合金的致密化是团粒和基体的收缩产生孔隙/孔洞(新生孔隙/孔洞)及原生孔隙/孔洞(网状合金毛坯中存在的孔隙/孔洞)和新生孔隙/孔洞的填充的综合结果。

毛坯中存在大量的原生孔隙/孔洞,也可称为原生空隙。原生空隙主要经历RTP颗粒的自由堆积、轴向压力下RTP颗粒重排、基体料脱落并重排等过程后残留在毛坯中。

原始堆积密度的关键影响因素为团粒粒径组成。细粉体积分数大于粗粉空隙体积分数,粗粉镶嵌在细粉中,此时混合粉体的空隙体积含量为细粉的空隙体积含量[20]。此外,当紧密堆积时,单一粒径大颗粒的空隙大于小颗粒。因此,本文中,125~150 μm、100~125 μm 和 75~100 μm 3种粒级团粒粒径分布窄,类似单一粒径粉体,而75~150 μm团粒粒径分布宽,且小粒径的颗粒数量远多于大粒径颗粒。因此,75~150 μm RTP料在模压成型装料时,粉体空隙与125~150 μm RTP料相近,体积分数相对较低;而125~150 μm RTP料的空隙较大,且体积分数较高。

此外,RTP料是由团粒与基体料混合制备而成。基体料包覆团粒前后的FESEM形貌见图11。图11(a)显示YG6团粒为近球形,表面相对较光滑。团粒与基体依次经混料、干燥后,团粒表面均匀地包覆了一层基体料,形成了典型的“球壳”结构的网状合金RTP料(图11(b))。RTP料颗粒表面显示出更粗糙的状态。这种粗糙的表面增大了RTP颗粒之间的摩擦力,模压成型装料过程中空隙尺寸将增大,空隙体积分数也进一步增高。

图11 基体料包覆团粒前后的FESEM形貌Fig.11 FESEM morphology of agglomerates before and after covered by matrix

在后继的轴向压制压力作用下,RTP料空隙和空隙体积分数将通过颗粒重排、基体料脱落并重排等机制分别减小和降低。但原始堆积产生的大量空隙,特别是尺寸较大的空隙,很难完全通过后续的压制实现充分缩小。这些大空隙在后续的液相烧结过程具有一定概率地残留在网状合金中。

新生孔隙/孔洞是液相烧结过程中,在液相Co表面张力和烧结压力作用下,团粒和基体发生WC颗粒位移、旋转等颗粒重排而发生收缩。由于团粒和基体收缩系数的差异,在原生空隙处和在“球壳”RTP颗粒的黏结力较薄弱处的团粒/基体界面优先产生新生孔隙/孔洞。因此新生孔隙/孔洞大概率地也是原生空隙的扩大。因此,原生空隙越大,毛坯中基体层厚度越厚,新生孔隙/孔洞越大。

原生空隙和新生孔隙/孔洞的消除需要通过液相烧结过程中孔隙/孔洞的填充才能消除,即网状合金的致密化。孔隙/孔洞的填充主要通过以下3种方式实现:

(1)团粒在3种作用力下填充大孔洞:基体收缩时,附近团粒受到拉应力;团粒受到烧结压力;团粒受到相邻团粒和基体的压应力。在3种力的合力作用下,团粒向比自身尺寸大的孔洞位移、旋转、局部变形而实现填充孔洞。

(2)较大体积的基体WC颗粒和团粒WC颗粒在液相Co表面张力、烧结压力等的合力作用下产生较大距离位移,从而填充孔隙/孔洞。

(3)单个基体WC颗粒和团粒WC颗粒在压应力、液相Co表面张力、烧结压力等的合力作用下产生旋转或小距离位移,从而填充微小孔隙。

在烧结过程中,网状合金毛坯中的大孔隙/孔洞按上述第2种方式为主要填充方式,则在组织结构中留下尺寸较大的基体聚集,如图4(b)、图4(d)、图4(f)和图4(h)。在网状合金表面处的基体通过位移向网状合金内部迁移后,表面没有多余的物料进一步填充,导致表面残存较大的凹痕,表现出较粗糙的表面。单一粒径颗粒粒径越大(如125~150 μm),毛坯中孔隙/孔洞尺寸越大,表面越粗糙(图10(c));反之,如粒径分布宽的颗粒(75~150 μm)和单一粒径小颗粒,表面越光滑(如图10(a))。当毛坯距表面较近的内部孔洞较大时,表面基体和团粒向内部迁移但不能填充完全时,在表面残留通孔(图10(d))。周围的基体和团粒不能完全填充内部较大的孔洞,在网状合金内部残留闭孔(图10(d))。

75~150μm 和 75~100 μm 毛坯的孔隙/孔洞较少,体积分数较低,通过上述3种方式较容易实现填充,网状合金致密充分,残留孔隙少,从而抗弯强度高且稳定。对于125~150μm毛坯的孔隙/孔洞较大,体积分数高,表面或(和)内部的大孔洞还有完全填充则留下孔隙/孔洞。这些残留孔隙/孔洞处应力高度集中,将严重降低网状结构硬质合金的抗弯强度[18,24]。

4 结论

(1)小粒径和宽粒径范围的团粒有益于网状合金组织结构均匀性和完全致密化,而大粒径的团粒容易导致网状合金基体偏聚和残留孔隙/孔洞。网状合金的致密化是团粒和基体的收缩产生孔隙/孔洞及原生孔隙/孔洞和新生孔隙/孔洞的填充的综合结果。

(2)网状合金的物理力学性能基本不随团粒粒径的变化而变化,而与团粒/在基体中的体积含量呈线性关系。残留孔隙/孔洞严重降低网状合金的抗弯强度。