重型商用车筒式减振器能量回收潜力研究

路发帅,武志斐,张瑞亮

(太原理工大学机械工程学院车辆工程系,山西 太原 030024)

1 引言

传统车辆中以液压减振器来提供阻尼力,振动能量最终转化为液压油的热能,并通过缸筒与大气热交换将热量耗散掉。针对这部分耗散的热能,可以在回收利用的同时,降低减振器的温度,这对提高汽车的行驶安全性和悬架的寿命是有利的[1-3]。

从21世纪初到现在,国内外学者对馈能悬架进行了大量研究,从最初的机械式、直线电机式到现在的压电式、液电式和电磁式馈能悬架,都验证了能量回收的可行性[4-8]。文献[9]设计了新式的泵式馈能减振器,并进行了台架试验,试验结果表明,当最大激励速度达到0.52m/s、外接负载为10Ω时,该馈能减振器的峰值输出功率达到了200W,平均功率为110.6W。文献[10]利用台架试验,验证了筒式减振器在频率为1Hz、幅值为40mm的正弦激励下,回收的能量能够达到260W。文献[11-12]对商用车的馈能潜力进行路试试验,实车验证了车辆在空载、B级路面的行驶情况下,车速达到70km·h-1时,回收峰值可达到264.9W;同时通过仿真分析,得出了减振器耗散功率与轮胎刚度、路面等级、车速、非簧载质量和簧载质量的变化成正比,而随着悬架刚度和悬架阻尼的增大而减小,这为进一步深入研究提供了参考价值。

目前,有很多学者对馈能悬架能量回收做了大量的工作,其中文献[12]提到重型商用车能量回收潜力更大。因此,从仿真模型和实车道路试验分析了重型商用车能量回收潜力。同时,之前的学者并未研究悬架的无量纲参数对减振器耗散功率的影响,所以笔者通过理论分析与试验验证了悬架的无量纲参数对能量回收以及动力学性能的影响。为进一步研究重型商用车液电式馈能悬架提供了参考意义。

2 悬架动力学模型

2.1 随机路面模型

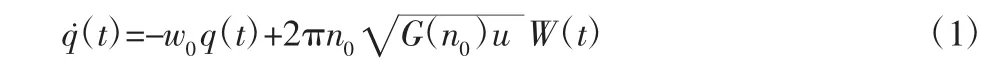

为了更好的模拟真实路面,因此,建立随机路面数学模型。生成随机路面的方法有快速傅里叶逆变换、积分白噪声、滤波白噪声、谐波叠加法、以及AR法等[13]。其中,滤波白噪声法应用最为广泛。因此,采用高斯白噪声建立随机路面高程。

式中:q(t)—路面高程;

w0—下截止角频率;

n0—参考空间频率(0.1m-1);

W(t)—均值为零的高斯白噪声。

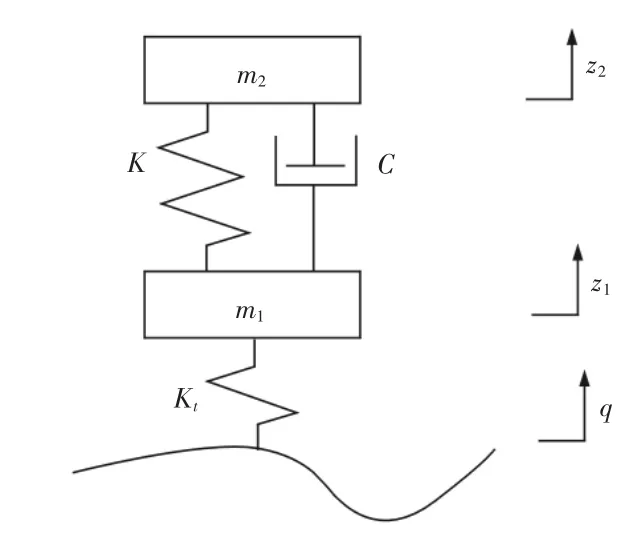

根据汽车动力学特性,建立汽车悬架的车身-车轮双质量模型,如图1所示。图中:m2—簧上质量;K—弹簧刚度;C—悬架阻尼;m1—簧下质量;Kt—轮胎等效刚度;q—路面高程;z1—簧下质量位移;z2—簧上质量位移。

图1 车身-车轮双质量模型Fig.1 Body-Wheel Double Quality Model of Suspension

根据牛顿第二定律,可得车身-车轮双质量系统的动力学方程[10]为:

应用现代控制原理,可以写出车身-车轮双质量系统的状态空间方程为:

系统状态变量 X=[z2-z1,z˙2,z1-q,z˙1]T;输出变量 Y=[z¨2,z2-z1,Kt(z1-q),z˙1]T;u为系统输入,即路面高程。式中:A、B、C、D—状态矩阵、输入矩阵、输出矩阵、传递矩阵。

2.2 减振器速度特性

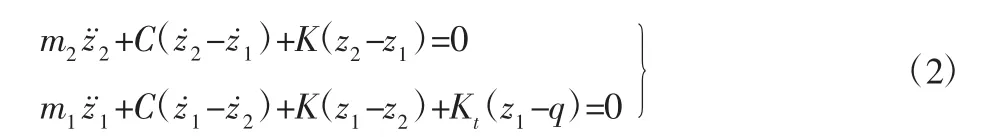

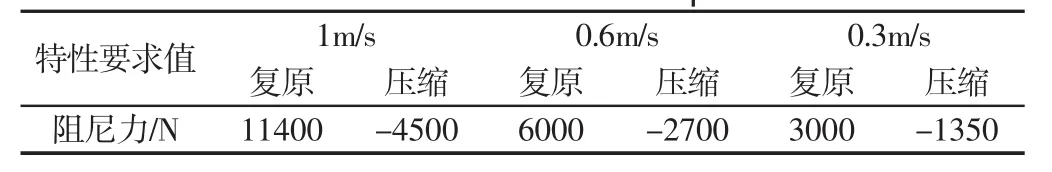

为了更精确的计算减振器的耗散功率,因此,绘制了减振器速度特性曲线。减振器的速度特性是非线性的,可以用速度特性数值和特性曲线表示,如表1所示。

根据表1绘制的减振器速度特性曲线,如图2所示。减振器的复原行程的开阀点速度在0.3m/s左右,阻尼力达到3000N,减振器的最大开阀点速度在1m/s左右,阻尼力达到11400N;减振器的压缩行程时,阻尼力接近复原行程的1/3倍。

表1 减振器速度特性值Tab.1 The Value of Shock Absorber Speed Characteristic

图2 减振器速度特性曲线Fig.2 The Speed Characteristic of Shock Absorber Curve

2.3 减振器耗散功率的评价指标

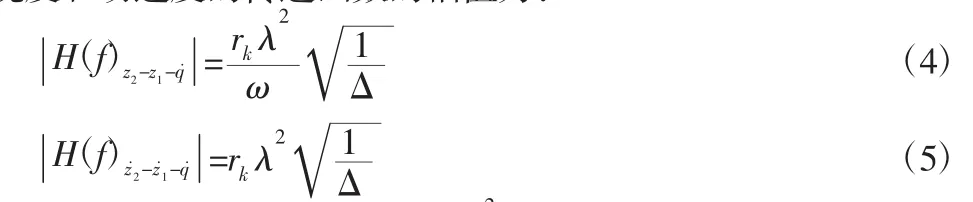

减振器的耗散功率主要是活塞的往复运动造成的,因此,影响回收能量的主要参数是悬架的动挠度和悬架的动速度。悬架的动挠度和动速度的传递函数的幅值为:

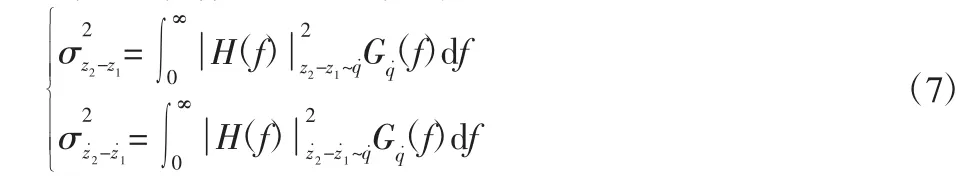

悬架动挠度、动速度的功率谱密度与路面速度输入的功率谱密度之间的简单关系分别为:

式中:Gq˙(f)—路面速度输入的功率谱密度。

由其功率谱密度对频率积分得:

汽车在行驶当中,路面的不平度会导致减振器上下振动,这部分振动的能量转化为热能耗散在空气中,可以通过计算这部分耗散的功率来估计悬架能量回收的潜力。回收能量的瞬时值的为:

3 动力学仿真与分析

3.1 车速和路面不平度对能量回收的影响

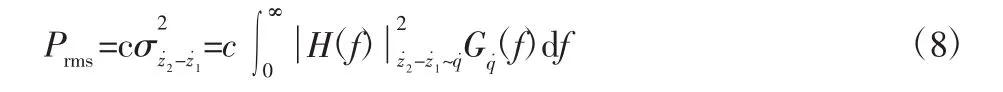

根据式(1)、式(2)在Simulink中建立系统框图,仿真模型,如图3所示。目标车型的整车参数,如表2所示。

图3 Simulink仿真模型Fig.3 Simulink Simulation Model

表2 目标车辆参数Tab.2 Target Vehicle Parameters

重型商用车在B级路面行驶时,悬架的动速度没有达到减振器的开阀速度点(0.3m/s),故仿真时选取减振器复原行程的阻尼系数值为10000,压缩行程的阻尼系数是复原行程的1/3左右。

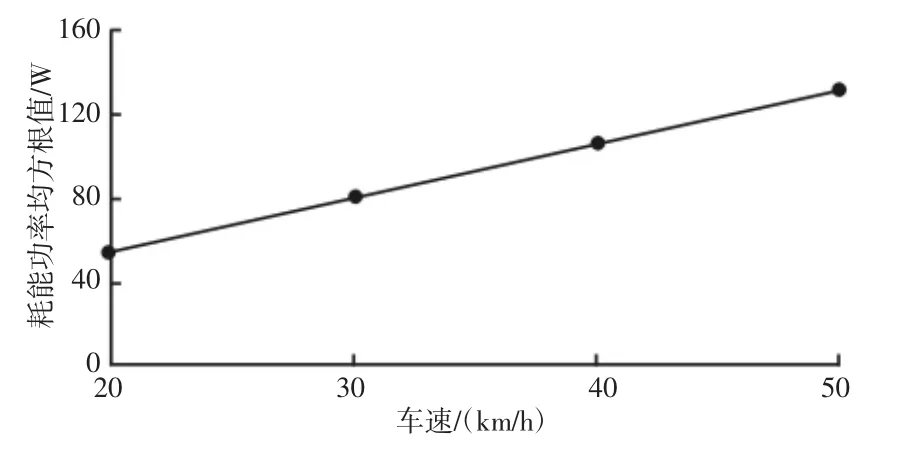

仿真路面选择在B级路面,车速分别在20km/h、30km/h、40km/h、50km/h时的减振器耗散功率,如图4所示。

仿真车速选定在30km/h,路面等级分别在A级、B级、C级、D级时的减振器耗散功率,如图5所示。

图4 车速对耗散功率的影响Fig.4 Influence of Vehicle Speed on Shock Absorber Dissipated Power

图5 路面等级对耗散功率的影响Fig.5 Influence of Road Level on Shock Absorber Dissipated Power

通过仿真分析可得:路面等级对耗散功率的影响较大,车辆以车速30km/h运动时,在A级、B级、C级、D级路面的耗散功率分别为19.7W、78.8W、315.1W、1260.6W;而车速对耗散功率的影响较小,车速从20km/h到50km/h的耗散功率从52.4W达到了130.5W。

3.2 悬架无量纲参数对能量回收的影响

根据式(4)、式(5)可知整车的质量比、刚度比、阻尼比是影响悬架的动挠度和悬架的动速度的主要参数。因此,分析了悬架的质量比、刚度比、阻尼比等无量纲参数对能量回收的影响。

无量纲参数是车辆悬架设计过程中的重要参数和理论依据。因此,分析了整车的质量比、刚度比、阻尼比等无量纲参数对整车行驶平顺性、行驶安全性产生的影响。

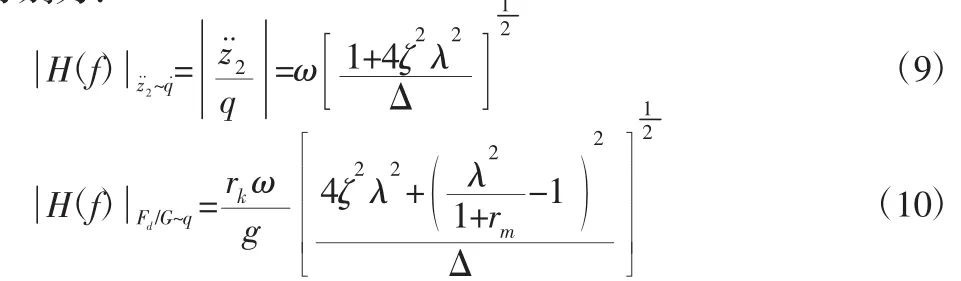

车身加速度主要影响整车的行驶平顺性,车轮相对动载主要影响整车的行驶安全性。车身加速度和车轮相对动载的传递函数分别为:

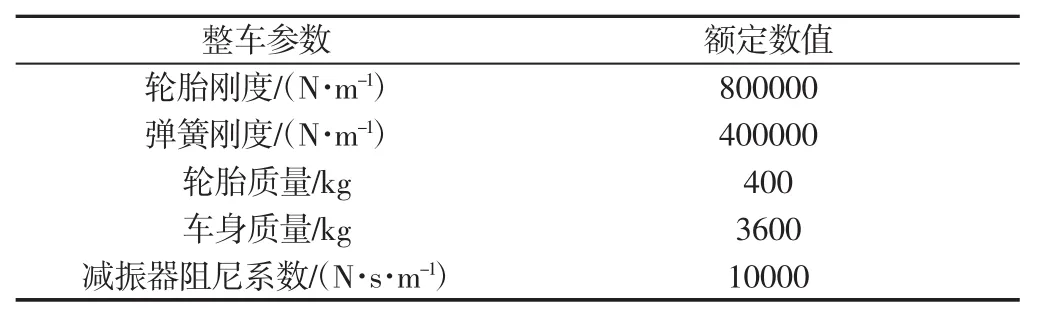

为了分析方便,现在将分析系统时的参数,如表3所示。

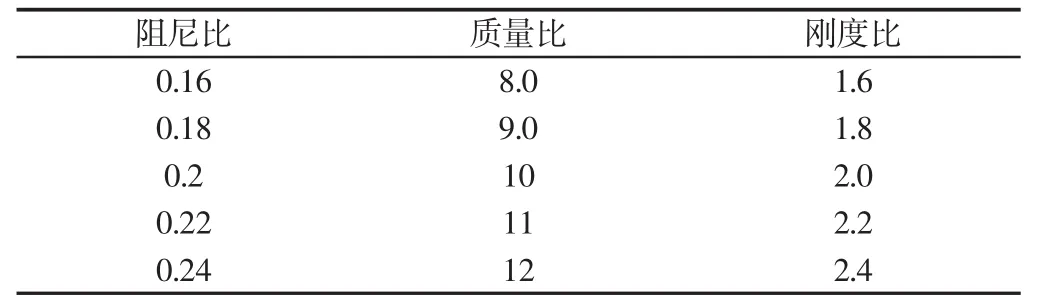

表3 无量纲参数选取Tab.3 Dimensionless Parameters Selection

对以上参数进行单因素分析,选取车辆行驶车速在30km/h,路面等级为B级时,分析无量纲参数对减振器耗散功率以及车辆动力学性能的影响。

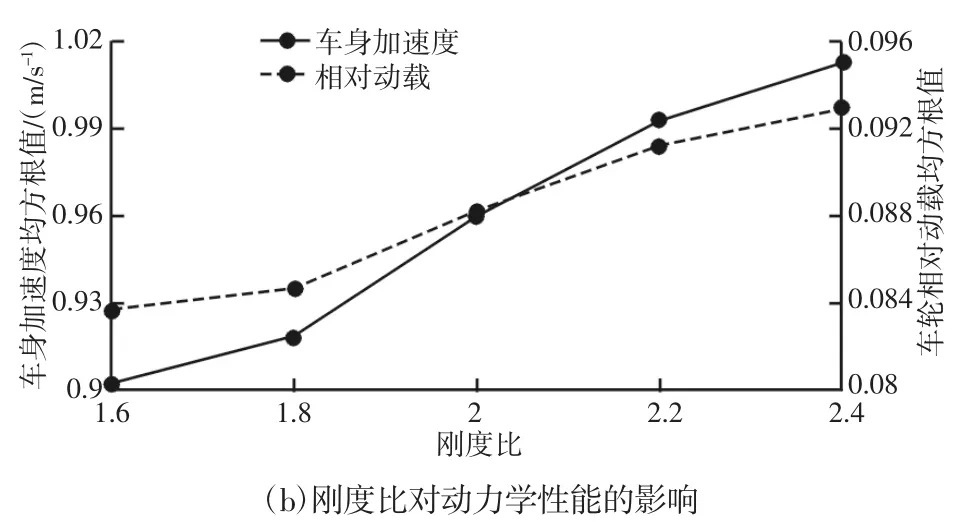

由仿真结果可知:对重载商用车筒式减振器耗散功率影响效果从大到小分别为:刚度比、阻尼比、质量比。其中,刚度比对减振器耗散功率的影响最大,如图6所示。由图6所示,刚度比取1.6到2.4五种不同的值,阻尼比和质量比保持不变,刚度比的增大相当于悬架刚度不变而增大轮胎刚度。每当刚度比上升10%时,减振器的耗散功率上升10.9%;当刚度比下降10%时,减振器的耗散功率下降10.7%。减振器的耗散功率随着刚度比的上升而上升,增大刚度比可以增加馈能悬架的能量回收值,但是随着刚度比的上升,载货车驾驶室的车身加速度均方根值和轮胎相对动载均方根值均逐渐上升,车辆的行驶平顺性和行驶安全性变差。阻尼比对评价指标的影响,如图7所示。

图6 刚度比对评价指标的影响Fig.6 Stiffness Ratio on Evaluation Idexes

图7 阻尼比对评价指标的影响Fig.7 Damping Ratio on Evaluation Idexes

图8 质量比对评价指标的影响Fig.8 Mass Ratio on Evaluation Idexes

由图7所示:阻尼比取0.16到0.24五种不同值,质量比和刚度比保持不变,阻尼比的增大相当于簧上质量和悬架刚度不变而增大阻尼系数。每当阻尼比上升10%时,减振器的耗散功率下降7.3%;当阻尼比下降10%时,减振器的耗散功率上升7.9%。减振器的耗散功率随着阻尼比的上升而下降,减小阻尼比可以增加馈能悬架的能量回收值,但是过低的阻尼比会导致载货车驾驶室的车身加速度均方根值和轮胎相对动载的上升,车辆的行驶平顺性和行驶安全性变差。质量比对评价指标的影响,如图8所示。

由图8所示,质量比取(8.0~12)五种不同的值,阻尼比和刚度比保持不变,质量比的增大相当于簧下质量不变而增大簧上质量。每当质量比上升10%时,减振器的耗散功率下降2.3%;当质量比下降10%时,减振器的耗散功率上升0.9%。减振器的耗散功率随着质量比的上升而下降,减小质量比可以增加馈能悬架的能量回收值,同时可以减小载货车驾驶室的轮胎相对动载均方根值,提高了车辆的行驶安全性,但是过低的质量比会导致车身加速度均方根的上升,车的行驶平顺性变差。无论是刚度比、阻尼比还是质量比,在提高馈能悬架回收能量值得同时,都受到车辆动力学性能的制约,在保证车辆动力学性能的情况下,提高能量回收值是关键。

4 道路试验与数据分析

4.1 实车道路试验

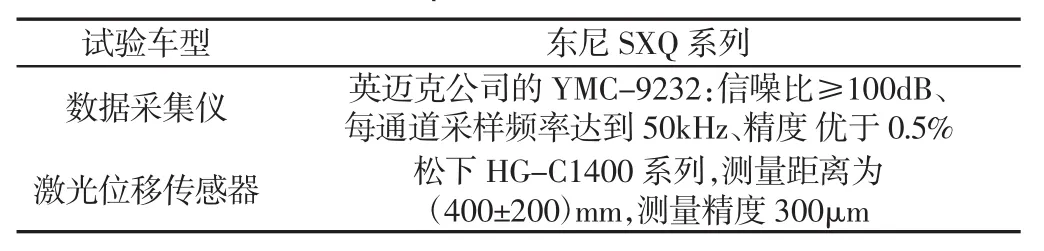

采用的车型是车辆工程系的试验车,悬架总成符合出厂要求,重型商用车在空载情况下进行试验。试验设备,如表4所示。激光位移传感器安装在减振器防尘罩上,通过测量防尘罩与悬架之间的位移来确定悬架的动行程。由于采用的重型商用车车为教学试验车,因此只能在校内驾驶。考虑到载货车在校园驾驶的安全性,选取的试验时间为凌晨4点到凌晨5点之间。由于试验条件的制约,选取测试的路面为有减速带水泥平直路面(相当于B级路面),测试的路面直线距离在300m左右。测试的车速分别为30km/h、40km/h、50km/h,如图 9 所示。

表4 试验设备Tab.4 Experimental Facilities

图9 试验设备及测试路面Fig.9 Experimental Facilities and Experimental Road Condition

4.2 试验数据分析

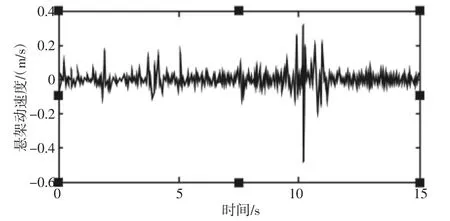

采用Matlab软件对试验数据进行分析和处理,车速在30km/h时的悬架动位移随时间变化的图像,如图10所示。峰值位移在10.44mm,位移的均方根植为2.1mm。试验数据采用4阶的带通滤波器滤波,宽度范围在(0.1~100)Hz,得到的悬架动速度随时间变化的图形,如图11所示。悬架的动速度最大值为0.48m/s,速度的均方值为0.04m/s。减振器的耗散功率随时间的变化,如图12所示。减振器的最大耗散功率达到了1310.6W,均方根值达到了70.6W。

图10 悬架动位移Fig.10 Shock Absorber Displacement

图11 悬架动速度Fig.11 Shock Absorber Velocity

图12 减振器耗散功率Fig.12 Shock Absorber Dissipated Power

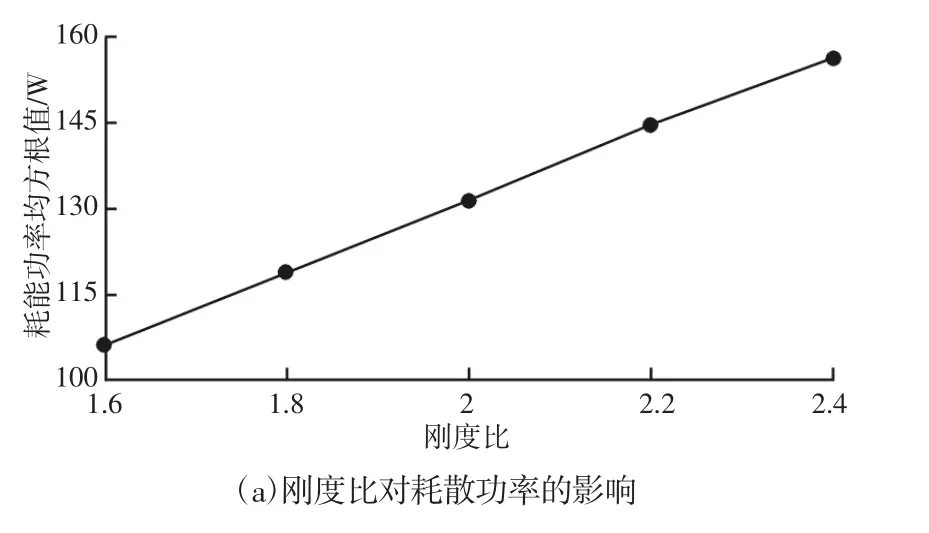

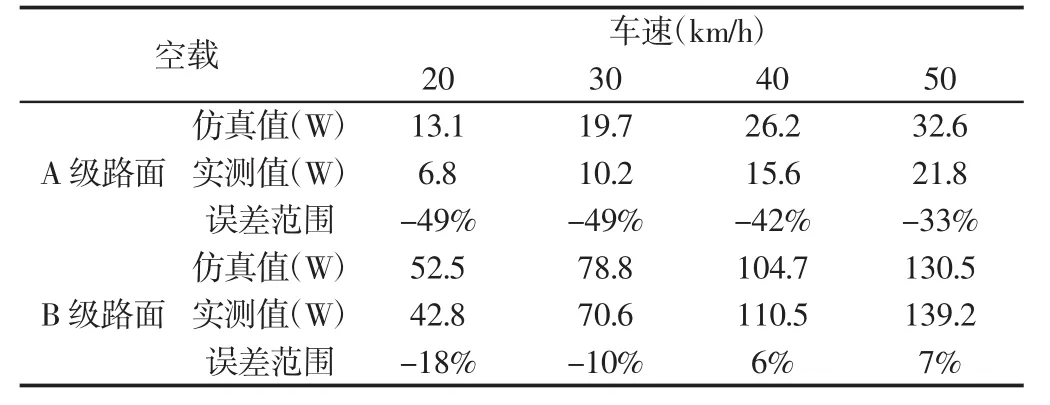

减振器耗散功率实测值与仿真值比较,如表5所示。重型商用车在空载状态下,减振器耗散功率的仿真值与实测值之间的误差在A级路面时较大,在-49%到-33%之间,且实测值都小于仿真值。随着车速的上升,误差值逐渐减小,这是由于发动机的振动随着车速的上升而上升,加大了对实测值的影响。减振器的耗散功率在B级路面的实测值与仿真值之间的误差范围在-18%到7%之间,相比较A级路面,B级路面的仿真值与实测值更接近,这是由于减振器的阻尼系数较大,微小的振动就会引起较大的能量耗散,且随着车速的上升,实测值逐渐超过了仿真值,如图13所示。

表5 减振器耗散功率实测值与仿真值比较Tab.5 The Comparison on Measured and Simulation Value of Shock Absorber Dissipated

图13 减振器耗散功率与车速的关系Fig.13 Relationships Between Dissipated Power of Shock Absorber and Vehicle Speed

5 结束语

(1)相对于加强调舒适性的乘用车,重型商用车更注重车辆的行驶安全性,因此较‘硬’的悬架不仅提高行驶安全性,同样提高能量回收值。可见,重载商用车有更高的能量回收潜力。(2)整车的无量纲参数:刚度比、阻尼比、质量比对减振器耗散功率的影响依次减小。在车身设计中,在保证汽车行驶安全性和行驶平顺性的前提下,适当的减少刚度比,增加阻尼比和质量比都会减少减振器的耗散功率,节约能源。(3)无论通过仿真还是实际路试,减振器的最高耗散功率达到了千瓦级,因此从能源回收利用的角度看,重载商用车安装馈能悬架具有很好的应用前景。